О влиянии длительности хранения обожженной извести на содержание водорода в стали

Кодак А.В., Кожин Д.С.АО (частное) «ДЭМЗ»УДК 621.74.047

В 2009г. и в начале 2010г. были отмечены случаи длительных простоев (от 2 до 30 суток) ДСП-2 и установки «печь-ковш» в связи с перебоями в поставках металлического лома. После длительной остановки производства в бункерах шихтоподачи указанных агрегатов остаются шихтовые и вспомогательные материалы, в том числе, обожженная известь. В соответствии с дествующей на АО (частное) «ДЭМЗ» технологией, для производства стали используются шихтовые и вспомогательные сыпучие материалы с содержанием влаги не более 1%. Как правило, в процессе длительного хранения сыпучих материалов в бункерах шихтоподачи ДСП-2 и «печи-ковша» (ПК) их влажность изменяется незначительно.

При хранении извести в бункерах шихтоподачи приходится учитывать, что свежеобожженная известь взаимодействует с влагой, содержащейся в воздушной атмосфере цеха:

CaO + H2O = Ca(OH)2

Для оценки степени насыщения извести влагой в процессе её хранения в ЭСПЦ, производили отбор проб извести (после дробления до фракции (5-50) мм), поступившей из обжиговой печи №3 и обжиговых печей №1 и №2 ЗАО «Донецксталь-МЗ». Результаты испытаний проб на содержание основных компонентов, содержание влаги и гидратной воды приведены в таблице 1.

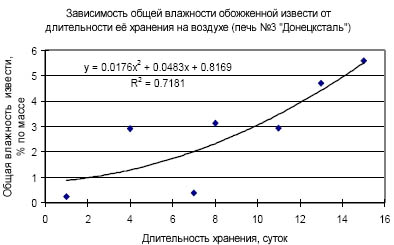

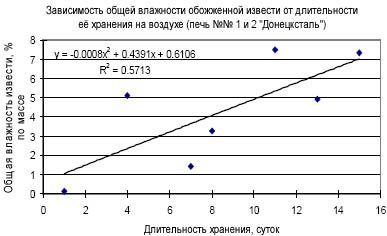

На рисунках 1 и 2 приведены зависимости изменения общей влажности извести от длительности её хранения в ЭСПЦ по данным таблицы 1. Из рисунков 1 и 2 видно, что общее содержание влаги в извести увеличивается с не более 1% (при использовании свежеобожженной извести со сроком хранения не более двух суток после выгрузки из обжиговой печи) до (5,5-7,5)% после истечения срока хранения 15 суток.

Таблица 1. Результаты анализов проб извести поставки ЗАО «Донецксталь» – МЗ»

Для оценки влияния доли свежеобожженной извести (применяемой наряду с известью длительного хранения для наведения покровного шлака) на содержание в жидкой стали водорода, в конце обработки металла на ПК отбирали пробы жидкой стали вакуумированными кварцевыми пробоотборниками.

Отбор проб жидкой стали осуществляли на плавках после простоев производства от 4 до 15 суток в период с декабря 2009г. по март 2010г. с варьированием доли свежеобожженной извести (от общего содержания извести) в покровном шлаке ПК от 0 до 100%. Результаты опытных плавок представлены в таблицах 2 и 3. Для возможности варьирования величиной доли свежеобожженной извести, перед началом производства в системах шихтоподачи ДСП-2 и ПК было освобождено по одному (из трех) бункеру для загрузки в них свежеобожженной извести.

Рис.1 – Зависимость общей влажности обожженной извести от длительности ее хранения на воздухе (печь №3 «Донецксталь»)

Рис.2 – Зависимость общей влажности обожженной извести от длительности ее хранения на воздухе (печь №№ 1 и 2 «Донецксталь»)

Величина содержания водорода в жидкой стали 45 сел. и в непрерывнолитой заготовке (таблица 3) имеют значительный разброс при высоких значениях содержания водорода (8-13) ppm. В некоторых случаях содержание водорода в НЛЗ значительно выше значений его содержания в жидкой стали. Последнее объясняется неравномерным распределением водорода по сечению и длине заготовок, а также возможными потерями водорода в процессе отбора и изготовления отдельных проб.

Таблица 2 - Содержание водорода в жидкой стали 3SP в конце обработки на установке «печь-ковш» от длительности хранения извести и доли свежеобожженной извести, присаживаемой в сталеразливочный ковш

Таблица 3 - Содержание водорода в жидкой стали 45 сел. в конце обработки на установке «печь-ковш» от длительности хранения и доли свежеобожженной извести, присаживаемой в сталеразливочный ковш

В связи с этим, более достоверными являются результаты статистической обработки данных о содержании водорода в металле.

На рисунке 3 приведена статистическая зависимость содержания в жидкой стали водорода от доли свежеобожженной извести, использованной для наведения покровного шлака ПК. Величина коэффициента детерминации (R2 = 0,84) указывает на высокую точность апроксимации данных и сильную линейную зависимость содержания водорода от доли свежеобожженной извести в покровном шлаке ПК. Из рис.3 следует, что при использовании только свежеобожженной извести (длительность хранения не более 2 суток) среднее содержание водорода в жидкой стали составляет (5±1) ppm. При использовании для наведения покровного шлака ПК только извести длительного хранения, среднее содержание водорода в жидкой стали составляет (10±4) ppm.

Рис.3 - Статистическая зависимость содержания в жидкой стали водорода от доли свежеобожженной извести, использованной для наведения покровного шлака ПК

Водород в стали влияет на ее эксплуатационные свойства и приводит к специфическим металлургическим дефектам металла — образованию флокенов, водородному охрупчиванию, медленному разрушению, расслоению, трещинообразованию при коррозионном и температтурном напряжениях. Также растворенный в жидком металле водород участвует в образовании пористой структуры и подкорковых пузырей во время затвердевания стали, особенно при непрерывной разливке.

Так, в сентябре 2009г. при осмотре сортовых заготовок прокатного цеха ДМЗ, полученных из непрерывнолитых заготовок двух плавок ЭСПЦ, из 222 шт. заготовок длиной L=6м на 54 шт./24,3% обнаружены продольные трещины по середине одной из граней заготовки. В ходе тщательного осмотра в ЭСПЦ заготовок неотгруженных плавок кв.150мм, сталь 45 выявлены такие же трещины на 3 заготовках. Общий объем брака, выявленного в сортопрокатном цехе составил 58,104т. По объективным обстоятельствам исследования причин образования трещин в НЛЗ указанных плавок не были проведены.

Поскольку указанные выше плавки были произведены непосредственно после простоя производства длительностью 20 суток, в течение которых в бункерах системы шихтоподачи ДСП-2 и ПК хранилась известь, остававшаяся на момент остановки производства, среднее содержание водорода в жидкой стали этих плавок могло составлять около 10 ppm. Такое содержание водорода с большой вероятностью привело к водородному охрупчиванию металла, что в совокупности с термическими напряжениями способствовало образованию в заготовках трещин.

Косвенным подтверждением причины образования трещин в заготовках указанных плавок за счет водородного охрупчивания металла является отсутствие трещин в НЛЗ плавок стали 45 №№ 24098, 24100, 24115 (табл.3) с высоким содержанием водорода, при производстве которых в сталь был введен титан в количестве 0,015%. Присутствие в стали титана способствовало увеличению пластических свойств стали (за счет измельчения первичного зерна), то есть, нейтрализовало вредное влияние высокого содержания водорода.

Между тем, высокое содержание водорода в стали не только оказывает негативное влияние на качество готового продукта, но и повышает вероятность возникновения аварийных ситуаций при непрерывной разливке — подвисание слитка в кристаллизаторе и прорывы металла.

На основании данных ряда металлургических предприятий Украины (Алчевский меткомбинат и др.) [1] было установлено, что при определенных концентрациях водорода в жидкой стали для условий непрерывной разливки может наблюдаться развитие процесса выделения пузырьков водорода в жидкий шлак между поверхностью заготовки и внутренней поверхностью кристаллизатора. Такое выделение водорода препятствует затеканию шлака в зазор, а также существенно снижает интенсивность теплоотвода от заготовки в кристаллизатор. В итоге снижается скорость роста твердой корочки, что может приводить к ее прорывам под кристаллизатором. Для разливки металла с высокими скоростями, авторы оценили "пороговое" значение концентрации водорода в жидкой стали 7 ррm, при достижении которого повышается вероятность прорывов металла в процессе непрерывной разливки.

Исходя из изложенных выше результатов исследований, а также с учетом рекомендуемого значения “пороговой” концентрации водорода, для получения в жидкой стали содержания водорода не более 6 ppm, наведение в сталеразливочном ковше покровного шлака для внепечной обработки необходимо осуществлять только свежеобожженной известью.

Термин «свежеобожженная известь» употребляется здесь условно так как от момента выгрузки извести из обжиговой печи до непосредственного её использования для наведения шлака необходимо отобрать пробы и выполнить химический анализ каждой партии извести, отгрузить её в отделение сыпучих материалов ЭСПЦ, подробить до фракции (5-50) мм, отгрузить в шихтовый пролет ЭСПЦ, загрузить в бункера системы шихтоподачи ДСП-2 и ПК. На все указанные операции затрачивается от 1 до 2 суток времени.

В связи с тем, что полное расходование извести для наведения шлака в сталеразливочном ковше из бункера системы шихтоподачи ПК объемом 6 м3 осуществляется примерно в течение суток, а из бункера системы шихтоподачи ДСП-2 объемом 60 м3 примерно в течение трех суток, целесообразно использовать для свежеобоженной извести по одному бункеру на ПК и на ДСП-2. В этом случае создаются условия для своевременного обновления извести в этих бункерах путем догрузки свежих порций. Обновлению материала в бункере для свежеобожженной извести системы шихтоподачи ДСП-2 может также способствовать периодическое расходование извести из указанного бункера не только для отдачи в ковш, но и для загрузки в печь ДСП-2.

Выводы

- В связи с отмеченными случаями длительных (от 2 до 30 суток) простоев производства в ЭСПЦ, необходимо учитывать, что свежеобожженная известь при длительном хранении в бункерах насыщается влагой до содержания значительно превышающем рекомендованное значение не более 1% по массе.

- Общее содержание влаги в обожженной извести увеличивается с не более 1% при использовании свежеобожженной извести со сроком хранения не более двух суток после выгрузки из обжиговой печи до (5,5-7,5)% - после истечения срока хранения 15 суток.

- При использовании для наведения покровного шлака ПК только свежеобожженной извести (длительность хранения не более 2 суток) среднее содержание водорода в жидкой стали составляет (5±1) ppm.

- Для минимизации негативного влияния повышенного (более 6 ppm) содержания водорода в невакуумированной стали на качество НЛЗ (пористая структура, подкорковые пузыри, водородное охрупчивание, трещины металла) и с целью снижения вероятности образования прорывов жидкого металла и подвисания заготовки в кристаллизаторе МНЛЗ, наведение в сталеразливочном ковше покровного шлака для внепечной обработки необходимо осуществлять только свежеобожженной известью со сроком хранения не более двух суток после выгрузки из обжиговой печи.

При использовании для наведения покровного шлака ПК только извести длительного хранения, среднее содержание водорода в жидкой стали составляет (10±4) ppm.

Библиографический список:

- А.Н.Смирнов, М,В.Епишев, К.Е.Писмарев. Механизм влияния водорода на образование прорыва при непрерывной разливке стали. Ж. «Сталь», №5, 2009г, с 15-17.

© Кодак А.В., Кожин Д.С., 2011