Внепечная обработка стали в проектах УкрГНТЦ "Энергосталь"

Ваганов Ю.А., Ряполов В.В.УкрГНТЦ «Энергосталь»УДК 669.187.5

В условиях производства стали в современных высокопроизводительных сталеплавильных агрегатах: конвертерах и электродуговых печах и при ее разливке на машинах непрерывного литья заготовок (МНЛЗ) с большим количеством плавок в серии «плавка на плавку» огромное значение имеет внепечная обработка стали. Для поддержания технологических параметров работы МНЛЗ требуется качественная сталь с заданным узким пределом по температуре.

В то же время возможности повышения качества металла за счет совершенствования технологии выплавки в значительной степени исчерпаны, а уровень чистоты металла, потребительских свойств требует дальнейшего улучшения. Одним из путей решения поставленной задачи является внепечная обработка металла массового назначения. Обработка стали вне печи позволяет регулировать температуру, проводить десульфурацию, дегазацию, обезуглероживание, доводить и выравнивать химический состав металла, осуществлять его раскисление, модифицирование и т.д. Переход на непрерывную разливку, с одной стороны, и непрерывное повышение требований к качеству стали, с другой, привели к необходимости создания специальной установки доводки стали.

Внепечная обработка стали начала активно применяться с 60-х годов, главным образом для повышения производительности дуговых сталеплавильных печей (ДСП) и конвертеров, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш. Однако уже начало внедрения современных процессов внепечной обработки показало, что они позволяют не только существенно улучшить качество стали (механические свойства, коррозионную стойкость, электротехнические показатели и др.), но и получить сталь с принципиально новыми свойствами. Повышение качества стали привело к росту работоспособности машин и конструкций при уменьшении их массы. Другим важным фактором, обеспечивающим этот результат, явилась возможность гарантированно получать сталь с узкими пределами содержания элементов.

Сегодня использование установок «печь-ковш» (УПК) для комплексной внепечной обработки стало обязательным для новых цехов и при реконструкции существующих. Использование УПК позволяет улучшить качество стали, расширить марочный сортамент, сократить расход легирующих и добавочных материалов, снизить потребление энергоносителей на получение стали, уменьшить угар, а также повысить производительность основных сталеплавильных агрегатов за счет переноса части технологических операций по доводке стали до требуемых параметров непосредственно на УПК.

Также УПК осуществляет «буферную» функцию, обеспечивая необходимую равномерность подачи сталеразливочных ковшей на МНЛЗ после выпуска стали из основных сталеплавильных агрегатов, что особенно важно при разливке методом «плавка на плавку». Кроме того, перенос части операций по доведению стали до требуемого химического состава из основного сталеплавильного агрегата на УПК значительно уменьшает количество вредных выбросов в атмосферу.

Результаты внепечной обработки определяются принятыми методами и технологией, с помощью которых они осуществляются. Новые технологии обработки металла как в сталеплавильных печах, так и, главным образом, вне их, привели к заметному увеличению масштабов производства стали и сплавов, однородных по свойствам и содержащих ничтожно малое количество газов, неметаллических включений.

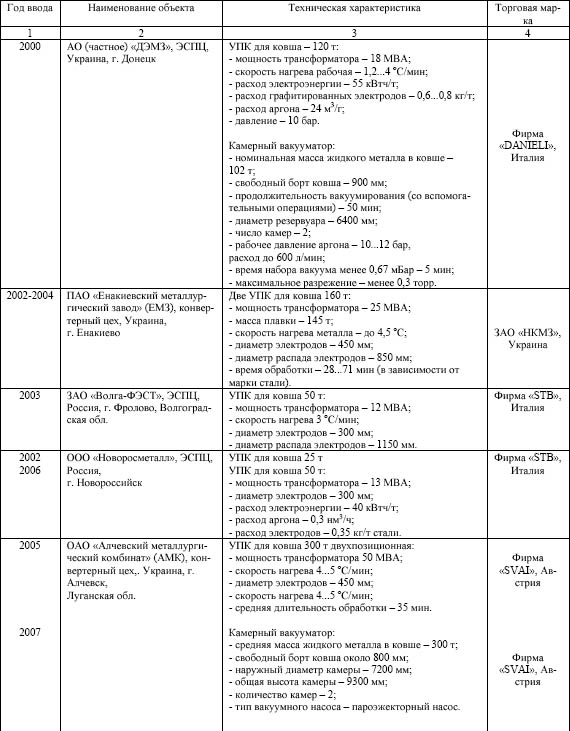

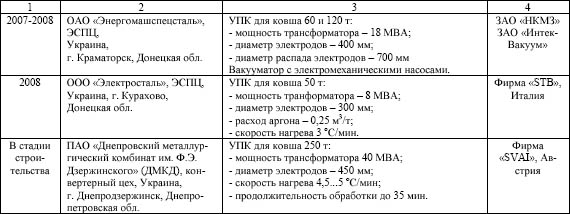

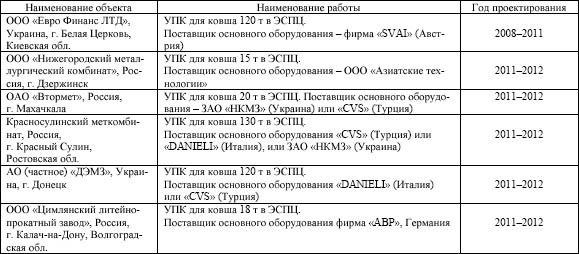

Связанное с этим усложнение технологии оправдывается достигаемыми результатами в отношении качества и надежности металлопродукции, а эффективность использования УПК подтверждается практикой работы отечественных флагманов металлургии, в результатах работы которых есть вклад генпроектировщика – УкрГНТЦ «Энергосталь». К предприятиям, которые эффективно внедряют новую технику и, в частности, оборудование внепечной обработки относятся АО (частное) «ДЭМЗ», ПАО «АМК», ПАО «ЕМЗ» и др. УкрГНТЦ «Энергосталь», имеющий огромный опыт в проектировании, в сотрудничестве с научно-исследовательскими, проектными организациями, машиностроительными предприятиями всегда в своих проектах особое внимание уделял и уделяет инновационным технологиям, внедрению современного оборудования установок внепечной обработки стали в сталеплавильных цехах, о чем свидетельствует перечень агрегатов внепечной обработки стали, введенных в эксплуатацию по нашим проектам в период с 2000 года (таблица 1) и проектируемых в настоящее время (таблица 2).

Таблица 1 – Агрегаты внепечной обработки стали, введенные в эксплуатацию по проектам УкрГНТЦ «Энергосталь» в период с 2000 г. до настоящего времени

Таблица 2 - Агрегаты внепечной обработки стали, по установке которых ведется проектирование

Отечественная металлургия располагает собственным производителем оборудования для ковшевой металлургии – это Новокраматорский машиностроительный завод (НКМЗ), который успешно конкурирует с ведущими мировыми производителями на внутреннем и мировом рынках.

По известным причинам в Украине в 90-х годах реконструкция предприятий черной металлургии осуществлялась крайне низкими темпами. С началом периода оживления инвестирования в черную металлургию Украины связано начало проектирования УкрГНТЦ «Энергосталь» отделений внепечной обработки стали. Так, в 1998 г. было принято решение о строительстве в ЭСПЦ Донецкого металлургического завода (ныне АО (частное) «ДЭМЗ») УПК и МНЛЗ. В результате в 1999 г. в АО (частное) «ДЭМЗ» построен и введен в эксплуатацию современный комплекс внепечной обработки и непрерывной разливки стали. Оборудование комплекса было разработано и поставлено фирмой «DANIELI». Выплавка стали осуществлялась в двух существующих электропечах. В том же году нами выполнен проект замены одной из существующих электропечей новой ДСП вместимостью 120 т с системой «Данарк», которая подразумевает использование в качестве дополнительного топлива вдувание в ванну электропечи порошкообразного коксика, а также кислорода. Сразу после этого был выполнен проект замены существующего порционного вакууматора «Вакметалл» (ФРГ) на двухкамерный вакууматор фирмы «DANIELI». В 2000 году эти установки введены в эксплуатацию.

Установка камерного вакуумирования имеет ряд преимуществ перед другими типами вакууматоров (порционным и циркуляционным). Основная из них – это возможность обработки всего объема металла и улучшения условий удаления газов и неметаллических включений за счет донной продувки аргоном под вакуумом.

На вакууматоре имеется возможность обработки металла порошковой проволокой с помощью трайбаппарата (силикокальций, алюминий и др.). В камерном вакууматоре имеется возможность проведения процесса вакуумно-кислородного обезуглероживания (VOD) с низкой концентрацией углерода в т.ч. нержавеющие марки стали. Освоена технология вакуумной дегазации углеродистых и легированных марок стали, что позволяет снизить уровень содержания газов в сталях:

- по водороду – до 2,0 ppm; по кислороду – до 15...20 ppm;

- по азоту – до 70...100 ppm; по сере – до 0,003...0,005 %.

Надо отдать должное специалистам завода, которые не останавливаются на достигнутом, а находятся в постоянном творческом поиске.

В настоящее время по заданию АО (частное) «ДЭМЗ» УкрГНТЦ «Энергосталь» выполнил технико-экономическое обоснование полного развития электросталеплавильного производства с доведением производства стали до 1,5 млн т в год и разливкой всей стали на модернизированной МНЛЗ. На I этапе реконструкции будет установлена вторая УПК, аналогичная первой.

В 2002 г. в действующем конвертерном цехе ПАО «ЕМЗ» без потерь производства была пущена первая очередь непрерывной разливки стали МНЛЗ № 1 с УПК № 1, а в 2004 г. – вторая подобная линия с общим объемом разливаемой стали до 2 млн т/год. Работа МНЛЗ обеспечивается двумя УПК – первыми отечественными установками такого типа.

Пуск двух МНЛЗ с установками внепечной обработки стали позволил отказаться от слиткового передела и получить до 10...15 % экономии металла, вывести из эксплуатации энергоемкие блюминги и непрерывнозаготовочный стан (НЗС), значительно снизить себестоимость готового проката.

УкрГНТЦ «Энергосталь» в качестве генпроектировщика в 2001–2002 гг. выполнил проектно-сметную документацию на строительство двух мини-заводов с неполным металлургическим циклом на территории России для получения товарной заготовки.

Агрегаты «печь-ковш» являются обязательным элементом в системе технологий современных мини-металлургических заводов. Известно, что наиболее предпочтительной схемой компоновки мини-завода является модульное построение: ДСП-печь-ковш-(вакууматор)-МНЛЗ. Для предприятия, базовой стратегией которого является минимизация затрат, ориентированного на выпуск продукции обыкновенного качества, УПК обеспечивает подогрев стали в ковше, а также корректировку химического состава стали в соответствии с заданными техническими условиями. При этом работа УПК обусловливается, прежде всего, не техническими операциями рафинирования, легирования и раскисления стали, а задачей совмещения цикла выплавки стали в ДСП и ее непрерывной разливки длинными сериями.

Примером такого построения являются ООО «Новоросметалл» в г. Новороссийске и ЗАО «Волга-ФЭСТ» в г. Фролово Волгоградской области.

В мае 2002 г. введен в эксплуатацию комплекс электросталеплавильного цеха (ЭСПЦ) на базе многопрофильного холдинга ООО «Новоросметалл», основным видом деятельности которого является экспорт металлического лома. В ЭСПЦ были установлены ДСП емкостью 25 т, УПК и трехручьевая МНЛЗ для отливки заготовок 100х100 мм и 120х120 мм.

В 2003–2004 гг. завод производил до 250 тыс. т стали в год. В начале 2006 г. была реализована программа развития электросталеплавильного производства, предусматривающая строительство 50-тонной ДСП (вместо 25-тонной), УПК для 50-тонного ковша, реконструкцию головной части МНЛЗ (строительство поворотного стенда для сталеразливочных ковшей, замена оборудования разливочной площадки). Новое оборудование было поставлено итальянской компанией «STB». Производительность существующей линии по проекту – 370 тыс. т литой заготовки в год.

Основной сортамент стали, выполняемой в ЭСПЦ: Ст. 3, Ст. 5, 35ГС.

В 2003 г. был введен в эксплуатацию комплекс ЭСПЦ на заводе ЗАО «Волга-ФЭСТ» в г. Фролово Волгоградской области. В состав цеха входят: ДСП вместимостью 50 т, УПК и трехручьевая сортовая МНЛЗ на сечение заготовки от квадрата 100 мм до квадрата 130 мм. Проектная производительность цеха составляет 270 тыс. т литой заготовки в год.

Особое место в последних проектах УкрГНТЦ «Энергосталь» занимает реконструкция ПАО «АМК», сталеплавильное производство которого представляет мартеновский цех с морально и физически изношенным оборудованием, с разливкой стали в изложницы.

В 2005–2006 гг. в рамках коренной реконструкции производства и сооружения современного конвертерного цеха в ПАО «АМК» успешно введены в эксплуатацию две высокопроизводительные двухручьевые слябовые МНЛЗ производства фирмы «SVAI». Построен конвертерный цех, оснащенный двумя 300-тонными конвертерами с комбинированной продувкой, двухпозиционной УПК и двухкамерным вакууматором VD/VOD.

Номинальная мощность цеха – 5,5...6,0 млн т стали в год.

Двухпозиционную УПК поставила фирма «SVAI», выполнена она с учетом опыта проектирования, планировки и эксплуатации свыше 100 агрегатов. Повышению эффективности использования установки способствуют многие усовершенствования конструкции, особенно в части электронагрева, в т.ч. обслуживание двух стендов одним трансформатором и одним комплектом электродов с поворотными электрододержателями. В части регулирования химсостава металла предусмотрены: продувка металла аргоном через две пористые пробки в дне ковша и через погружную фурму; подача всех материалов, необходимых для наведения шлака, раскисления-легирования и науглероживания металла.

Внедрение в ПАО «АМК» непрерывной разливки в комплексе с внепечной обработкой позволило существенно повысить качество листовой стали.

На комбинате освоены производство и разливка широкого спектра высококачественных сталей, начиная от сверхнизкоуглеродистых и заканчивая высокопрочными для производства труб ответственного назначения.

Одним из последних рабочих проектов УкрГНТЦ «Энергосталь» с внедрением внепечной обработки стали является реконструкция электросталеплавильного цеха ОАО «Энергомашспецсталь» в г. Краматорске.

Отличительной чертой ЭСПЦ ОАО «Энергомашспецсталь» является наличие в цехе электросталеплавильных печей разной вместимости: 100 т, 50 т и 12 т. Поэтому более специфической представляется работа введенных в эксплуатацию УПК и вакууматора VD/VOD.

УПК имеет три типоразмера ковша и позволяет собирать металл из трех плавильных агрегатов. Следует особо отметить, что время пребывания металла в ковше при такой схеме работы составляет 120...360 мин, что существенно влияет на стойкость футеровки ковшей. Для производства слитков массой 150...200 т на Краматорском заводе «Энергомашспецсталь» применяется УПК, позволяющая обрабатывать ковши вместимостью 60 т и 120 т.

Ввод УПК позволил перенести рафинировочный период выплавки стали из существующих электропечей на установку «печь-ковш». В результате за счет более низкого удельного расхода электроэнергии на УПК (до 40 кВт на 1 т стали) получается экономия более 100 кВт электроэнергии на 1 т стали, снижается на 10...15 % угар элементов металлошихты и тем самым увеличивается выход годного.

Практически все основное оборудование комплекса УПК поставил ЗАО «НКМЗ», оборудование вакууматора ЗАО «НКМЗ» и ЗАО «Интек-Вакуум». Отличительная особенность поставляемого оборудования вакууматора – использование электромеханических насосов для создания вакуума.

В отличие от широко распространенных пароэжекторных насосов, они не требуют пара, на производство которого расходуется значительное количество энергоносителей и требуется химочищенная вода.

Результаты расчетов показывают, что обладая в 3...3,5 раза более высокой ценой по сравнению с пароэжекторными насосами, вакуумные механические насосы имеют в 8...9 раз более низкую стоимость эксплуатации. Средняя оценочная стоимость вакуумирования при эксплуатации механических насосов составляет 0,25...0,4 $ на тонну обрабатываемой стали.

Весной 2008 г. в г. Курахово Донецкой обл. состоялся пуск сталеплавильного комплекса ООО «Электросталь», построенного по концепции мини-завода со стратегией минимизации издержек. В его состав вошли 50-тонная ДСП, УПК и трехручьевая сортовая МНЛЗ. При проектной годовой производительности 286 тыс. т стали уже в ближайшем 2009 году было произведено 418 тыс. т стали, т.е. в 1,5 раза больше.

Если на первом этапе предприятием было освоено производство рядового сортамента (Ст. 3сп, Ст. 5сп) и конструкционных марок стали, то на данный момент предприятием освоен выпуск таких марок стали как 50-65Г, 40ХН, 40ХГ, 50ХГА, 25Г2С, 35ГС и др.

В ближайшем будущем будут освоены высококачественные низколегированные марки стали по ГОСТ 4543-71, рессорно-пружинные марки 55С2, 60С2.

Немаловажная роль коллектива УкрГНТЦ «Энергосталь» в достигнутых успехах металлургов, но не меньший вклад сегодня вносят специалисты завода.

В частности, на участке внепечной обработки в конце 2009 г. совместно со специалистами немецкой компании «Techcom» внедрена технология «импульсной» продувки на УПК. Суть этой технологии заключается в интенсификации массообменных процессов, при внепечной обработке стали, путем попеременной подачи аргона на продувочные пробки стальковша. Внедрение этой технологии позволило: увеличить скорость десульфурации на 15 % (с 0,0014 до 0,0016 [S]/мин); снизить угар ферросплавов и интенсивность износа огнеупоров стальковшей, в результате чего была достигнута средняя стойкость стальковшей с периклазоуглеродистой футеровкой – 100 плавок; полностью отказаться от использования аварийной продувочной фурмы.

Металлурги ООО «Электросталь» не останавливаются на достигнутом; они уже планируют строительство отдельной бункерной эстакады для УПК, приобретение установки для вдувания извести на УПК и т.д.

Ввод в эксплуатацию современного металлургического предприятия в Донецкой области – это пример успешной реализации отечественного инвестиционного проекта.

Реконструкция отделения непрерывной разливки стали в ПАО «ДМКД» – одно из звеньев реализации крупномасштабной программы технического перевооружения комбината. В соответствии с этой программой уже введены в строй две высокоскоростные семиручьевые МНЛЗ для производства квадратной заготовки сечением от 130х130 мм до 210х210 мм. В стадии завершения строительство УПК № 2, на которой будет проводиться полная доводка металла конвертерной плавки по химическому составу и температуре для последующей разливки на МНЛЗ.

С вводом УПК № 2 и ликвидацией «узких» мест в цехе ПАО «ДМКД» планирует довести производство стали до 4,2...4,5 млн т в год.

Ждут воплощения в жизнь проекты на установку агрегатов внепечной обработки металлургических предприятий в Белой Церкви, Нижнем Новгороде, Махачкале, Красном Сулине, Калаче-на-Дону, Донецке и др., над разработкой которых в настоящее время работает коллектив УкрГНТЦ «Энергосталь».

Нет сомнений в том, что введение в эксплуатацию агрегатов внепечной обработки стали по проектам Центра будут соответствовать последним достижениям техники и технологий, отличаться высоким уровнем технических решений.

Выводы

Использование современных агрегатов внепечной обработки стали стало обязательным для новых цехов и при реконструкции существующих.

Широкое промышленное внедрение технологии внепечной обработки и оборудования способствовало:

- получению высококачественной стали с заданными химическим составом и свойствами;

- экономии легирующих и раскислителей – 5...25 кг/т;

- сокращению расхода электроэнергии при выплавке стали в ДСП – 5...10 %;

- повышению выхода годной и заказной продукции;

- повышению производительности – 20...30 %;

- сокращению брака – 50...70 %;

- повышению экспортного потенциала металлургических предприятий, гибкости, ритмичности и эффективности работы металлургического комплекса.

С помощью агрегатов внепечной обработки стали обеспечено осуществление прогрессивных металлургических процессов – непрерывной разливки стали.

В случае работы с МНЛЗ УПК является буферной емкостью, позволяющей подавать металл строго в необходимое время при серийной разливке стали. При аварийной остановке МНЛЗ позволяет исключить потери металла путем его подогрева до пуска МНЛЗ в работу.

Библиографический список

- Кудрин В.А. Внепечная обработка стали и чугуна / В.А. Кудрин. – М. : МИСиС, 1992. – 256 с.

- Вихлевщук В.А. Ковшевая доводка стали / В.А. Вихлевщук, В.С. Харахулах, С.С. Бродский. – Днепропетровск : Системные технологии, 2000. – 190 с.

- Авдеев В.А. Основы проектирования металлургических заводов / В.А. Авдеев, В.М. Друян, Б.И. Кудрин. – М. : Интермет Инжиниринг, 2002. – 464 с.

© Ваганов Ю.А., Ряполов В.В., 2011