Влияние режима термообработки на структуру и свойства предварительно ускоренно охлажденной с прокатного нагрева катанки

В.И. Алимов, О.В. Олейникова, Т.С. Коржова

УДК 621.778

Введение и анализ публикаций по теме исследования

Получение качественной структуры сорбита в заготовках из сталей с содержанием углерода 0,3 – 1,2 %, предназначенных для передела в проволоку холодным волочением, проводится до настоящего времени патентированием в расплавах металлов и солей и этот процесс по своей технологической сути является консервативным со времен Дж. Хорсфелла, получившего патенты на производство патентированной стальной проволоки для фортепианных струн (1854 г.) и для проволочных канатов (1856 г.); он остается основным способом получения структуры сорбита на сталепроволочных заводах. Эпоха увлечения «сорбитизацией» катанки с прокатного нагрева [1 - 3] позволяет констатировать тот факт, что полностью отойти от патентирования не удастся из-за объективной необходимости проведения перекристаллизации после прокатного передела, так как зерно аустенита при ускоренном охлаждении хотя бы частично наследует структурные изменения от интенсивной горячей деформации при прокатке катанки, и поэтому работа по усовершенствованию процесса патентирования с отдельного нагрева путем создания бессолевых режимов сорбитизации является оправданной.

Расплавы солей в больших объемах, длительно нагретые до температур патентирования (420-450°С), являются не экономичными и не экологичными охлаждающии средами для патентирования, к тому же они опасны [4]. Бессолевые режимы сорбитизации позволяют избежать использования расплавов солей, но медленные нагревы во многом снижают достоинства этих режимов и могут требовать регламентации химсостава стали. В этой связи представляет интерес ускореный электроконтактный и электролитно-плазменный нагревы [5]. Ряд бессолевых режимов обеспечивает получение структуры сорбита, которое подтверждается изучением микроструктуры и измерением микротвердости [6]. Для этой цели может быть использована воздушная сорбитизация [7] либо замена переохлаждения расплавом свинца на переохлаждение водой [8].

Цель работы

В связи с этим целью настоящей работы является изучение влияния режима аустенитизации и последующего охлаждения с разными скоростями (в том числе в среде сыпучего графита), а также горячей деформации на структуру и свойства катанки, ускоренно охлажденной после прокатки на металлургическом заводе и предназначенной для передела на высокопрочную проволоку на сталепроволочном заводе.

Материалы, методика и оборудование для исследований

Для исследований использовали катанку диам. 5,5 - 6,5 мм из сталей с содержанием углерода 0,6 – 0,9 % производства Макеевского металлургического завода, которая была подвергнута ускоренному охлаждению после прокатки на стане 150.

Для исследования аустенитизации брали образцы длиной 30 ± 2 мм и подвергали нагреву до температур 800 – 1000оС с шагом 50оС и выдержкой 1 мин/мм сечения с последующей градиентной закалкой (методика нормирована ГОСТ 5639). Для проведения опытов использовали лабораторную печь СНОЛ-1,6.2,5.1/11.

Для установления влияния степени деформации на размер зерна аустенита образцы катанки диам. 6,5 мм нагревали до температуры 930оС в трубчатой электрической печи типа Т – 40/600 с удельной выдержкой 2 мин/мм сечения. По окончании выдержки образцы прокатывали на прокатном стане ДУО-100 со степенями деформации 43 – 55 %, после чего их охлаждали на воздухе. Размер зерен определяли методом подсчета согласно ГОСТ 5639.

После закалки образцы шлифовали и полировали. Размер зерен подсчитывали по трооститной сетке в переходной зоне с помощью компьютерной программы Image Tool.

Для исследования влияния нагрева и разных скоростей охлаждения отрезали образцы длиной 15 ± 2 мм. После этого проводили нагрев образцов до температур 800 – 1100оС с шагом 100оС с длительностью выдержки 1, 2, 3 и 5 мин/мм сечения. По окончанию выдержки образцы катанки охлаждали потоком воздуха, движущимся с разными скоростями за счет регулирования подачи его количества.

Скорость движения воздуха определяли экспериментально путем фиксирования времени, за которое движимый воздухом объект пройдет расстояние в 1000 мм. В качестве нагнетателя воздуха использовали вентилятор с двумя переключателями скорости подачи воздуха.

На этих образцах измеряли микротвердость на приборе ПМТ-3 с нагрузкой 1 Н и подсчитывали размер зерна аустенита с помощью окуляра с линейкой на микроскопе МИМ-7 при увеличении 100.

Для определения дисперсности пластинчатого перлита проводили фотографирование образцов высокоуглеродистой катанки с помощью микроскопа NEOРНOT-21 в трех разных полях зрения при увеличении в 2000 раз с использованием иммерсионных сред.

Для сравнения экспериментально полученных данных о структурах, которые сформировались после воздушной сорбитизации, с теоретическими произведили теплотехнические расчеты, которые использовали в программе при моделировании процесса охлаждения катанки. Одним из параметров является коэффициент теплоотдачи (![]() ), который рассчитывали по формуле (1):

), который рассчитывали по формуле (1):

где: Nu – критерий Нуссельта;  - коэффициент теплопроводности, Вт/м*К; dn - диаметр катанки, м.

- коэффициент теплопроводности, Вт/м*К; dn - диаметр катанки, м.

Рассчитав для скоростей движения воздуха 4±0,5, 2±0,5 м/с и для спокойного воздуха (0,2 м/с) значения коэффициента теплоотдачи  86, 57 и 26 Вт/м2*К соответственно, с помощью программы Immdipl расчитали охлаждение катанки от температур 800, 900, 1000 и 1100оС во времени.

86, 57 и 26 Вт/м2*К соответственно, с помощью программы Immdipl расчитали охлаждение катанки от температур 800, 900, 1000 и 1100оС во времени.

Затем на расчетные кривые охлаждения катанки нанесли термокинетическую диаграмму распада переохлажденного аустенита стали 75 [9].

Для исследования возможности формирования структуры сорбита деформирующим воздействием образцы катанки длиной 20 ± 2 мм нагревали до 800-1100оС с удельной выдержкой 1, 2, 3 и 5 мин/мм сечения, после чего их прокатывали в горячем состоянии на прокатном стане типа ДУО-100 со степенями деформации 25 - 50% с последующим охлаждением на воздухе. После прокатки измеряли микротвердость и размер зерна с помощью окуляра с линейкой.

Далее изучали влияние условий формирования сорбитной структуры в высокоуглеродистой катанке путём аустенитизации и последующего охлаждения в порошке сыпучего графита. Для этого отбирали образцы катанки длиной 15 ± 2 мм из стали 75 диам. 6,5 мм, стали 70 диам. 6,5 мм, стали 75 диам. 5,5 мм и стали 80 диам. 5,5 мм.

Образцы нагревали до 950оС в трубчатой электрической печи типа СУОЛ - 0,25.1/12 с удельной выдержкой из расчёта 1,5 мин/мм сечения. По окончании выдержки образцы извлекали из печи и помещали для последующего охлаждения в графитовый порошок (графит марки П дисперсностью 0,2 мкм) при комнатной температуре.

Результаты исследований

Расчёты охлаждения катанки от температур 800, 900, 1000 и 1100оС во времени, выполненные с помощью программы Immdipl, и результаты оценки времени первичной потери светимости, времени максимального разогрева и окончательной потери светимости образцов при охлаждении приведены в виде термических кривых охлаждения катанки (рис. 1).

Последние нанесены на экспериментально построенную диаграмму изотермического распада переохлажденного аустенита [10], из которой видно, что повышение температуры аустенитизации приводит к повышению устойчивости переохлажденного аустенита; начало и конец превращения сдвигаются к большему времени, что связано с гомогенизацией аустенита и затруднением зародышеобразования при диффузионном распаде. По результатам расчетов и с учетом того факта, что интервал образования сорбитных структур находится при 570 – 675°С, можно утверждать, что нагрев от температуры 800°С при всех скоростях охлаждения теоретически не приводит к формированию структуры сорбита. Нагрев от температуры 1100°С даже при охлаждении на спокойном воздухе приводит к формированию структуры сорбита, что подтвердили исследования [11].

Зависимость размера зерна от температуры аустенитизации представлена на рис. 2 (около точек кривой показан номер зерна аустенита по ГОСТ 5639). С увеличением температуры аустенитизации увеличивается средний поперечник зерна аустенита. До температуры 850°С он практически не изменяется и соответствует № 10 (порядка 11 мкм).

Рисунок 1 – Диаграмма изотермического распада аустенита высокоуглеродистой стали после аустенитизации при температурах, °С: а – 800; б – 1100 [10] с рассчитанными кривыми охлаждения

Выше температуры 850°С начинается интенсивный рост зёрен до максимального размера порядка 125 мкм (№ 3) при температуре 1000°С. Увеличение степени деформации приводит к уменьшению среднего размера зерна аустенита (увеличению его номера по ГОСТ 5639).

Рисунок 2 – Зависимость размера зерна (мкм) от температуры аустенитизации (оС) при удельной выдержке 1 мин/мм сечения

Из анализа процесса холодной деформации проволоки [1 – 8, 10, 11] следует, что при сорбитизации необходим некоторый перегрев с целью получения крупного зерна, что позволяет производить высокие степени деформации в холодном состоянии, не опасаясь возможности возникновения разрывов вытянутых зерен, которые могут наступить во время волочения с большими обжатиями стали с мелким зерном, либо при последующей эксплуатации проволочной продукции. Повышение температуры аустенитизации и длительности выдержки образцов приводит к монотонному увеличению микротвердости стали (рис. 3). Это связано с тем, что растёт зерно аустенита и его гомогенность, а это увеличивает устойчивость переохлажденного аустенита, его склонность к переохлаждению и получению более дисперсных структур при распаде.

С уменьшением скорости охлаждения уменьшается и твердость катанки. Увеличение температуры нагрева и длительности выдержки приводит к повышению значений микротвердости продуктов диффузионного распада переохлажденного аустенита.

Измерение межпластиночного расстояния показало, что нагрев для аустенитизации на 800оС и последующее охлаждение с разными скоростями движения воздуха приводит к формированию микроструктуры с межпластиночным расстоянием 1 – 1,5 мкм, то есть структуры грубопластинчатого перлита. По мере увеличения удельного времени выдержки и скорости охлаждения межпластиночное расстояние уменьшается, а размеры и количество перлитных колоний увеличиваются.

Рисунок 3 – Влияние температуры аустенитизации и длительности выдержки на микротвердость структуры катанки из стали 70 при охлаждении потоком воздуха, движущегося со скоростью 4 м/с

Нагрев до 1000 и 1100оС приводят к формированию структуры сорбита в образцах высокоуглеродистой катанки с межпластиночным расстоянием 0,23-0,62 мкм.

Горячая деформация при разных температурах при последующем охлаждении приводит к изменению дисперсности перлита. Увеличение степени деформации в пределах 25 – 50 % приводит к увеличению значений микротвердости в результате формирования более мелкого зерна. Измерение межпластиночного расстояния свидетельствует о том, что уже при нагреве до 800оС и степени горячей деформации 40 % в катанке формируется структура тонкопластинчатого перлита с межпластиночным расстоянием порядка 0,54 мкм. Аустенитизация от температуры 1100оС с последующей деформацией со степенью 25 % приводит к получению в структуре высокоуглеродистой катанки сорбита с межпластиночным расстоянием порядка 0,22 мкм (рис. 4).

Для диагностики структуры сорбита в образцах, подвергнутых горячей деформации, в данной работе установлена зависимость, которую можно использовать для оценки значений микротвердости Нv:

где Тн – температура нагрева под деформацию (оС);  – степень горячей деформации (%);

– степень горячей деформации (%);  н – длительность нагрева (мин).

н – длительность нагрева (мин).

Рисунок 4 – Микроструктура катанки из стали 70 после аустенитизации при 1100оС с удельным нагревом 2 мин/мм и последующей горячей деформации со степенью 25 %, x2000.

Фактически полученная микротвердость близка к расчетным значениям для сорбитной структуры при нагреве до температур 800, 900оС и удельной длительности выдержки 1, 2 мин/мм сечения.

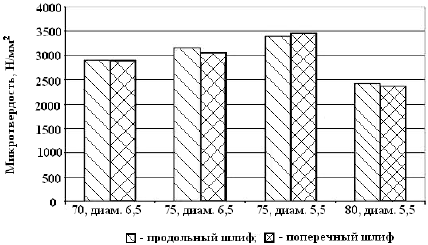

Зависимость микротвердости от содержания углерода и диаметра образца после охлаждения в сыпучем графите приведена на рис. 5.

Рисунок 5 – Зависимость микротвердости от содержания углерода и диаметра образца (у столбцов диаграммы приведена марка стали и диаметр катанки)

Полученные значения микротвердости подтверждают тот факт, что с увеличением содержания углерода в стали и уменьшением диаметра катанки и при таком способе охлаждения микротвердость увеличивается. Полученные данные свидетельствуют и о том, что твердость образцов в продольном и поперечном направлениях отличается мало, то есть, нет большого разброса свойств при охлаждении в сыпучем графите по сечению катанки. Экспериментально полученные значения микротвердости коррелируют с теоретическими значениями микротвердости для сорбитных структур [4].

Выводы

- Нагрев для аустенитизации до температур 800 – 850°С при всех скоростях последующего охлаждения не обеспечивают формирование структуры сорбита в высокоуглеродистой катанке; нагрев до 1100°С даже при охлаждении на спокойном воздухе приводит к формированию структуры сорбита в катанке изученных диаметров и химического состава. Чем большее зерно аустенита, тем выше его склонность к переохлаждению и получению более дисперсных структур при распаде переохлажденного аустенита.

- Для получения сорбитной структуры продуктов диффузионного распада полный нагрев следует проводить до температур 950 – 1100оС с удельной длительностью 3 – 5 мин/мм сечения.

- Охлаждение на спокойном воздухе не всегда приводит к формированию структуры тонкопластинчатого перлита. По мере уменьшения скорости охлаждения и увеличения диаметра катанки уменьшается микротвердость катанки и повышается количество структурно свободного феррита.

- При нагреве до температур 900 – 1000оС межпластиночное расстояние в феррито-цементитной смеси находится в пределах 0,6 – 0,8 мкм. Нагрев до 1000 – 1100оС приводит к формированию структуры сорбита в образцах высокоуглеродистой катанки с межпластиночным расстоянием 0,23 – 0,62 мкм. По мере увеличения удельного времени выдержки и скорости охлаждения межпластиночное расстояние уменьшается, а размеры перлитных колоний увеличиваются.

- Формирование структуры тонкопластинчатого перлита в высокоуглеродистой катанке путем аустенитизации и последующего охлаждения в порошке сыпучего графита принципиально возможно и этот вопрос подлежит детальному изучению [12 – 14].

СПИСОК ЛИТЕРАТУРЫ

- Бекенгоф Г. И. Влияние регулируемого охлаждения на свойства катанки / Г. И. Бекенгоф // Черные металлы. – 1967. - №6.

- Парусов В. В. Формирование оптимальной микроструктуры в высокоуглеродистой катанке / В. В. Парусов, А. Б. Сычков, М. А. Жигарев [и др.] // Сталь. – 2004, № 7. – С. 181-183.

- 3. Узлов И. Г. Структура и свойства канатной катанки и проволоки после регулируемого охлаждения / И. Г. Узлов, В. К. Бабич, В. В. Парусов [и др.] // Сталь. – 1983. – №11.- С. 77-79.

- Алимов В.И. Бессолевая сорбитизация проволоки / В.И. Алимов // Металлургия: Сб. науч. трудов ДонНТУ. – 1999. – С. 129-138.

- Алимов В.И. Электролитно-плазменная сорбитизация стальной проволоки / В.И. Алимов // Зб. наук. праць ДонНТУ. – 2005. – С. 145-154.

- Алимов В.И. О новых способах получения сорбитной структуры в стальной заготовке для проволоки / В.И. Алимов, С.А. Сашко // Азовсталь - 2000: тезисы докладов научно-технической конференции молодых специалистов.- Мариуполь, 2000.-С.12-18.

- Алимов В.И. Свойства проволоки после воздушной сорбитизации заготовки с переохлаждением / В.И. Алимов // Прогресивні технології у металургії сталі ХХІ сторіччя: труди 3-ї міжнародної технічної конференції, 30 жовт. – 02 лист. 2006 р. – Донецк, 2007. – С. 370-372.

- Алимов В. И. Совершенствование процесса сорбитизации проволочной заготовки с отдельного нагрева / В. И. Алимов, Н. Т. Егоров, А. И. Максаков // Металлургическая и горнорудная промышленность. – 2010. – №2. – С. 135-145.

- Попова А.Е. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана / А.Е. Попова, А.А. Попов. – М.: Металлургия, 1989.– 503 с.

- Шаповалов С.И. Влияние температуры аустенитизации на изотермический распад углеродистой стали / С.И. Шаповалов, В. И. Алимов// Известия вузов. Черная металлургия. – 1974. – №8. – С. 86-89.

- Alimov V.I. Analysis of rod sorbitizing possibility from individual warming by moving air / V.I. Alimov, O.V. Olejnikova, T.S. Korgova // VII Международная конференция «Стратегия качества в промышленности и образовании» 3-10 июня 2011 г., Варна, Болгария. Материалы (в 3-х томах), Т.2. – 2011. – С. 8-12.

- Патент на кор.модель за заявкою № u 2011 06109 від 16.05.2011. Спосіб сорбітізації дротяної заготівки для музичних струн в сипучому графіті / Алімов В.І., Туков В.А., Алімова С.В., Максаков А.І., Олейнікова О.В., Пономарьова І.В.

- Патент Україні на кор.модель 43690, МПК C21D 9/22. Спосіб термічної обробки сталі / Заблоцький В.К., Фельдман В.Є., Фесенко А.М. та ін.; власник Донбаська державна машинобудівна академія. - № u200903360; заявл. 08.04.2009; опубл. 25.08.2009, Бюл. № 16/2009.

- Пат. 2023727 Российская Федерация, МПК C21D 9/52, C21D 9/54. Способ непрерывного патентирования проволоки и установка для его осуществления / Крылов В.С., Чернов С.В., Глащенков Г.Ф. и др.; заявитель Малое госпредприятие "СВАН"; патентообладатели Крылов В.С., Чернов С.В., Глащенков Г.Ф. и др. - № 5030965/02; заявл. 29.01.1992; опубл. 30.11.1994, Бюл. № 23.

Надійшла до редакції 07.11.2011

Рецензент к.т.н., доц. В.В. Кочура

© В.И. Алимов, О.В. Олейникова, Т.С. Коржова

- ← Влияние режимов термической обработки и дополнительного легирования азотом на структуру и свойства быстрорежущей стали в условиях стабилизации остаточного аустенита перед отпуском

- Исследование возможности усиления лучистого теплообмена при импульсном отоплении высокотемпературных теплотехнических агрегатов →