Исследование напряженного состояния и прочности футеровки сталеразливочных ковшей

И. Н. Салмаш, А. Н. Смирнов

Донецкий национальный технический университет, Донецк

В режиме выдержки стали в ковше (при постоянной температуре внутренней стенки футеровки) в рабочем слое футеровки шлакового пояса и стен ковшей возникают напряжения и деформации, вызывающие ее разрушение. Показано, что нецелесообразно допускать износ рабочего слоя на уровне 60 % и более, поскольку локальное разрушение футеровки может привести к аварийной ситуации – прогару футеровки в зоне повышенного износа.

У режимі витримки сталі в ковші (при постійній температурі внутрішньої стінки футерівки) в робочому шарі футерівки шлакового поясу і стін ковшів виникають напруження і деформації, що призводять до її руйнування. Представляється недоцільним допускати витрати робочого шару на рівні 60 % і більше, оскільки локальне руйнування футерівки може призвести до аварійної ситуації – прогару футерівки в зоні підвищеного зносу.

During dwelling liquid steel in the ladle (at a constant temperature of the inner wall lining) in the working layer lining the slag zone and the walls of ladles having stress and strain which causing its destruction. It is inappropriate to prevent wear of the working refractory layer of 60 % or more, because local failure lining may lead to an emergency situation – burnout lining in the zone of high wear.

Для эффективной эксплуатации сталеразливочного ковша агрегата ковш-печь необходимо знать, как распределяются температурные поля в футеровке ковша в различные периоды обработки расплава и каким образом они могут изменяться в процессе эксплуатации [1, 2]. Теплофизические процессы, происходящие в сталеразливочном ковше и его футеровке, являются весьма важными с точки зрения обеспечения его работоспособности. Работы, выполненные в области математического моделирования теплового состояния футеровки ковшей, базируются на моделях нестационарной теплопроводности, основывающихся на дифференциальных уравнениях Фурье с граничными условиями первого или третьего рода [3-8]. Результаты такого моделирования в литературе достаточно ограничены и не всегда однозначны, что, видимо, объясняется выбором начальных условий и исходных значений, а также различными подходами в области эксплуатации ковшей на разных заводах. Поэтому такие исследования требуют дальнейшего развития применительно к конкретным сталеплавильным цехам и технологическим построениям, в частности, условиям работы агрегата ковш-печь.

Цель настоящей работы – оценка температурного влияния на деформации и напряжения в наиболее нагруженных зонах футеровки сталеразливочных ковшей. Напряжения, вызванные температурным воздействием, описываются следующими выражениями [9]:

Нахождение напряжений и деформаций футеровки выполнялось численно с использованием пакета прикладных программ ANSYS. Механические характеристики (плотность, модель упругости, коэффициент Пуассона, коэффициент линейного расширения) огнеупорных материалов приняты в соответствии с их паспортами, а стального кожуха – по справочным данным. Ограничения на перемещение приложены в местах крепления цапф ковшей.

В качестве термической нагрузки принято температурное поле, полученное для условий стационарного теплообмена при постоянной температуре на внутренней стенке футеровки 1600 оС и свободной конвекции на поверхности кожуха. Расчеты выполнены для ковшей вместимостью 75 и 120 т ОАО «Энергомашспецсталь». Результатами расчета являются картины деформации и напряжений в футеровке ковшей.

Установлено, что под действием термической нагрузки происходит расширение стенок футеровки в радиальном направлении: для ковша 120 т на 16 мм, ковша 75 т – 15 мм. Днище деформируется следующим образом: центральная часть перемещается вверх (на 8 и 5,5 мм соответственно), а периферийная – вниз (на 7,5 и 7,0 мм), то есть происходит так называемое «коробление» днища. Величина суммарных деформаций для обоих ковшей практически одинакова, хотя картины деформаций имеют некоторые отличия, особенно в придонной части и зоне днища, что связано с конструктивным отличием футеровки ковшей в этих местах. Наибольшей деформации подвержены участки шлакового пояса и подшлаковой зоны, в которой происходит расширение и одновременный сдвиг соседних слоев кладки. Причем в зоне шлакового пояса деформация затрагивает практически всю толщину кладки, а для слоев футеровки стенок деформация почти в 2 раза ниже.

Напряжения, вызванные такими деформациями, превышают допускаемые, что свидетельствует о возможности возникновения и развития трещин и растрескиваний в футеровке. Так, в первом слое футеровки шлакового пояса возникают напряжения 70…150 МПа (для ковша 120 т) и 100...200 МПа (для ковша 75 т). В первом слое футеровки подшлакового пояса напряжения еще выше (до 250 МПа), но занимают 1/3...1/2 толщины первого слоя. В зоне днища у ковша 120 т напряжения ниже (не более 100 МПа), а у ковша 75 т уровень напряжений в придонной зоне и днище сопоставим с зоной шлакового пояса. Концентраторы напряжений наблюдаются в местах выступов футеровки и переходов от стен к днищу.

Напряжения в арматурном слое футеровки в 2-3 раза ниже, чем в рабочем слое и не превышают допустимых значений, но в местах контакта с соседними слоями также отмечаются концентраторы напряжений, что, вероятно, будет способствовать разрушению этих мест кладки.

Таким образом, в режиме выдержки стали в ковше (при постоянной температуре внутренней стенки футеровки) в рабочем слое футеровки шлакового пояса и стен ковшей будут возникать напряжения и деформации, вызывающие ее разрушение.

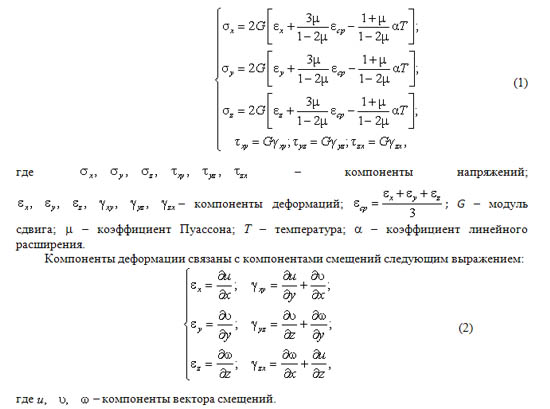

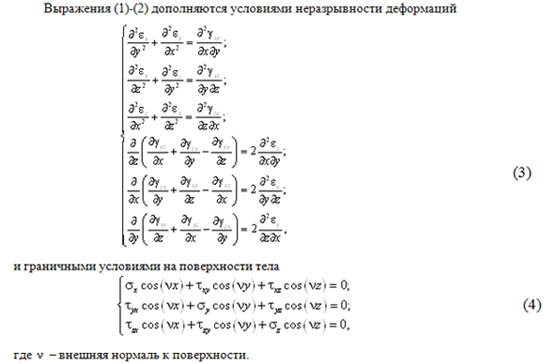

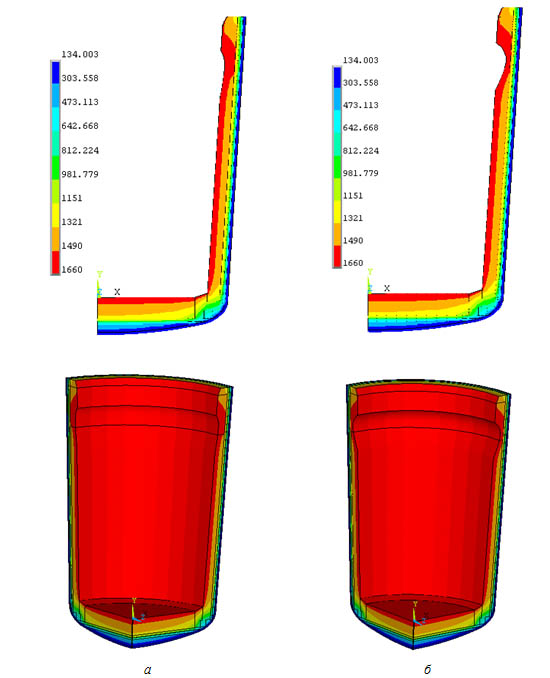

Аналогичным образом выполнили моделирование напряженно-деформированного состояния футеровки ковшей при действии теплового потока с плотностью 5500 Вт/м2, соответствующего установившемуся режиму продувки стали газом с расходом 250 л/мин. Полученные картины распределения суммарных напряжений приведены на рис. 1 и рис. 2. Можно отметить, что характер распределения напряжений подобен ранее рассмотренному, но при этом значения напряжений несколько ниже. Тем не менее, рабочий слой стен и шлакового пояса также подвержен напряжениям, превышающим допустимые и вызывающим его разрушение, а концентраторы, являющиеся местами зарождения трещин, возникают в местах выступов кладки. Суммарные деформации футеровки составляют 15 и 13 мм для ковшей 120 и 75 т соответственно.

Рис. 1. Эквивалентные напряжения в футеровке ковша 120 т при плотности теплового потока 5500 Вт/м2

Рис. 2. Эквивалентные напряжения в футеровке ковша 75 т при плотности теплового потока 5500 Вт/м2

Напряжения, возникающие в кожухе, составляют 300...500 МПа (большие значения соответствуют области днища и местам крепления опорного кольца и цапф), что близко к пределу выносливости материала кожуха. При многократном нагружении это может привести к потере прочности кожуха. В результате выполненных исследований можно сделать вывод, что и при продувке стали аргоном термонапряженность футеровки ковшей является весьма значительной.

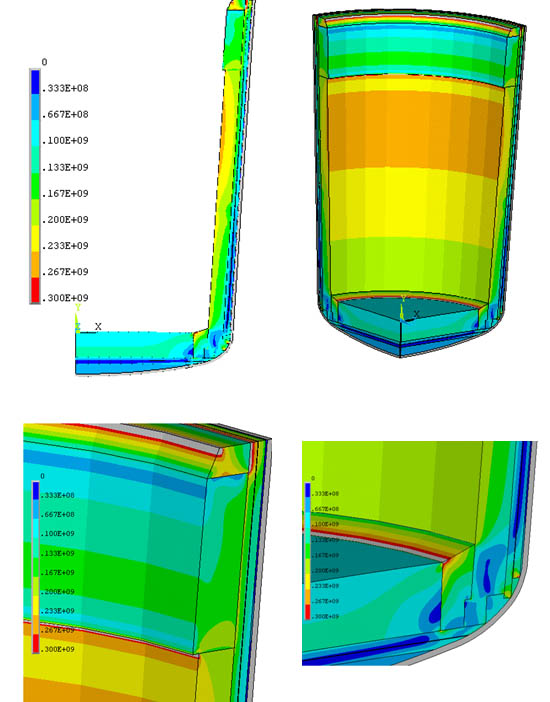

Дальнейшие исследования выполнены с учетом того, что в процессе эксплуатации сталеразливочных ковшей происходит неравномерный износ огнеупорного слоя, что оказывает определенное влияние на изменение температурных полей и полей напряжений. Моделирование выполнено для ковша вместимостью 120 т. Принятая величина износа составляла 30 и 60 % от начальной толщины рабочего слоя футеровки шлакового пояса. С учетом этого были внесены изменения в геометрические размеры и конфигурацию конечно-элементной модели ковша.

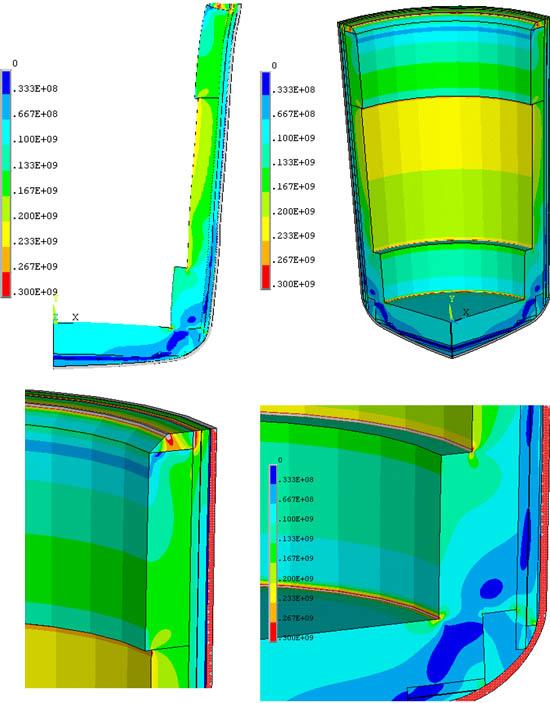

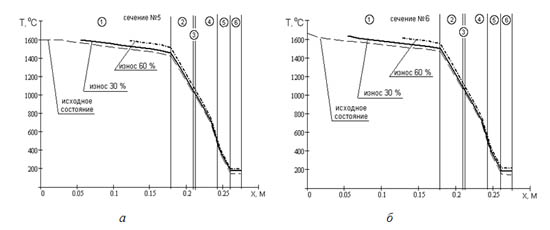

Температурные поля в футеровке ковша рассчитаны для условий модели с действием постоянной температуры, соответствующей условиям нагрева стали в ковше. Результаты расчетов приведены на рис. 3. Сравнение представленных данных с результатами расчетов, полученными при отсутствии износа футеровки, показывает, что при локальном износе характер распределения температур в целом аналогичен. Однако значения температур в области зон износа меняются. Так, температура рабочего слоя футеровки шлакового пояса и подшлакового слоя (оставшегося после частичного разрушения) возрастает на 35 оС при потере толщины футеровки на 30 % и на 100 оС – при потере толщины футеровки на 60 %. Температура арматурных слоев соответственно увеличивается на 20 и 70 оС, а температура кожуха – на 30 и 50 оС. На рис. 4 приведены графики изменения температуры в футеровке шлакового пояса и подшлакового слоя. Значения температур в футеровке зоны днища и стен остаются практически без изменения, только на кожухе отмечается повышение на 5…10 оС.

Рис. 3. Температурные поля в футеровке при уменьшении толщины при износе на 30 (а) и 60 % (б)

В результате такого температурного влияния деформации и напряжения в футеровке также изменяются. Так, деформации футеровки днища возрастают до 20 мм, в зоне изношенной футеровки (шлакового пояса) значение суммарных деформаций увеличивается в 6...8 раз. При этом эквивалентные напряжения в рабочем слое изношенной части футеровки составляют 200…320 МПа при износе 30 % и более 300 МПа при износе на 60 %. В последнем случае значительно возрастают и напряжения в арматурных слоях шлакового пояса, их значения превышают допустимые. Однако при износе на 30 % повышенные напряжения отмечаются и в подшлаковом слое, и в верхней части стенки ковша, а при износе на 60 % высокая напряженность отмечается не только в зоне износа, но и во всех слоях футеровки.

Рис. 4. Графики изменения температуры в футеровке подшлакового слоя (а) и шлакового пояса (б)

Выводы

При локальном износе (разрушении) рабочего слоя футеровки сталеразливочного ковша наблюдается рост внутренних напряжений в прилегающих зонах кладки практически по всей ее толщине. Напряжения стального кожуха также увеличиваются, причем зона повышенных напряжений распространяется от середины до верха ковша. Показано, что нецелесообразно допускать износ рабочего слоя на уровне 60 % и более, поскольку локальное разрушение футеровки может привести к аварийной ситуации – прогару футеровки в зоне повышенного износа. Для повышения стойкости и прочности футеровки сталеразливочных ковшей можно рекомендовать использование для футеровки зон, наиболее подвергающихся эрозии, высококачественных огнеупоров с более высокими параметрами температуропроводности и механической прочности, но меньшими значениями температурного расширения.

Литература

1. Pocket Manual: Refractory materials / ed. G. Routschka. Essen: Vulkan Verlag, 1997. – 442 p.

2. Сталеразливочный ковш – объект энергосбережения / Л. М. Аксельрод, В. Г.,Мизин, М. К. Филяшин и др. // Новые огнеупоры. – 2002. – № 3. – С. 52-55.

3. Тепловая модель нагрева сталеразливочных ковшей / Х. Пфайфер, Ф. Фетт, Х. Шефер, К.-Х. Хайнен // Чер. металлы. – 1985. – № 14. – С. 3-8.

4. Харламов Д. А., Меркер Э. Э. Энергосберегающая технология внепечной обработки стали на установке ковш-печь // Труды девятого конгресса сталеплавильщиков. - М.: Черметинформация, 2007. – С. 470-474.

5. Волкова О., Янке Д. Моделирование температурных полей в сталеразливочных ковшах с футеровкой из доломитовых кирпичей или высокоглиноземистой массы // Чер. металлы. – 2003. – № 2. – С. 26-31.

6. Гулыга Д. В., Сущенко А. В. Моделирование динамики температуры металла в сталеразливочном ковше на участке конвертер – МНЛЗ // Сталь. – 2004. – №9. – С. 15-19.

7. Тепловой режим в 300-тонных сталеразливочных ковшах кислородно-конвертерного цеха фирмы «Крупшталь» / В. Хопман, Г. Пфайфер, Ф. Н. Фетт, Л. Фиге // Чер. металлы. –1987. – № 1. – С. 19-25.

8. Suat Yilmaz. Thermomechanical Modelling for Refractory Lining of a Steel Ladle Lifted by Crane // Steel research. – 2003. – № 7. – P. 483-488.

9. Расчеты на прочность, устойчивость и колебания в условиях высоких температур / Н. И. Безухов, В. Л. Бажанов, И. И. Гольденблат и др. – М.: Машиностроение, 1965. – 567 с.