Установка и технология непрерывной разливки стали в металлургическом комплексе «Донецксталь» - металлургический завод» сегодня

Крикунов Б.П., Богославский Ю.А., Переворочаев Н.М.

ЗАО «Донецксталь» - Металлургический завод»

Металлургический комплекс ЗАО «Донецксталь металлургический завод» является одним из старейших заводов юга Украины, основанным еще в ХIХ веке.

В ХХ столетии Донецкий металлургический завод стал в ряд передовых предприятий отрасли. И не случайно на заседании Совета министров СССР 15 июля 1958 года было принято постановление за №749 о строительстве и вводе в эксплуатацию именно на нашем заводе нового агрегата непрерывной разливки стали.

Первая 145 тонная плавка впервые в мировой металлургии была разлита, как уже было указано, 30 июня 1960 г. в мартеновском цехе Донецкого металлургического завода и стала исторической вехой в развитии черной металлургии Украины.

В предыдущем докладе Дюдкина Д.А. достаточно полно представлен большой комплекс исследовательских работ, проведенных в период освоения УНРС, результатом которых был целый ряд новых технологических и конструктивных решений, не только обеспечивающих стабильное высокое качество заготовок разливаемого марочного сортамента, но и создавших основы для эффективного развития процесса непрерывной разливки. Модернизация технологического оборудования осуществлялась в период капитальных ремонтов. Оборудование при этом в случае необходимости по заказу ДМЗ изготавливалось на ЮУМЗе.

В последствии, с вводом в эксплуатацию агрегата ковш-печь в мартеновском цехе, появилась возможность более эффективно использовать УНРС. Это послужило основой для целевой реконструкции машины. Основной задачей модернизации, проведенной в период капитального ремонта в мае 2003 г., явилось повышении производительности до 600 тыс. тонн слябов в год, это достигалось за счет увеличения серийности разливки при решении комплекса технических и технологических вопросов.

Основными из комплекса решенных технических и технологических мероприятий, обеспечивших выполнение поставленной задачи увеличения производительности УНРС, явились:

- переход на бескрановую схему разливки за счет строительства двух самоходных стендов для стальковшей, что позволило разблокировать работу разливочных кранов;

- замена подъемно-поворотных столов для промковшей на передаточные тележки, обеспечивающие перемещение промковшей из подготовительного в разливочный пролет и обратно;

- внедрение съемной роликовой батареи вместо жесткой приставки в первой зоне вторичного охлаждения;

- введение в эксплуатацию промковшей новой конструкции с переходом на использование наливной высокоогнеупорной футеровки с защитным торкрет-покрытием и соответствующего оборудования на участке их подготовки (стенд наливки футеровки, сушки и разогрева промковшей и др.);

- переход на использование современных огнеупоров стопорной пары промковша, обеспечивающих регулируемую подачу металла в кристаллизаторы в течение 8-ми часов;

- улучшение разливаемости стали за счет:

- обработки стали на установке «печь-ковш» кальцийсодержащими материалами в виде порошковой проволоки;

- обеспечения температурной и химической однородности металла в объеме стальковша при донной продувке через пористые пробки;

- регулирования темпа подачи плавок в серию за счет технологических возможностей УПК.

- внедрение метода разливки с установкой разделительных перегородок в кристаллизаторе для замены промковшей по ходу разливки серии, а также при разливке в одной серии плавок разных марок (метод «марка на марку»);

- внедрение защиты металла на участке «стальковш–промковш» и «промковш-кристаллизатор» с использованием огнеупорных труб и манипуляторов;

- внедрение систем весоизмерения в сталеразливочных и промежуточных ковшах;

- обновление автоматизированной системы управления технологическим процессом разливки на УНРС, обеспечившей дополнительные возможности контроля управления.

В настоящее время для повышения устойчивости работы УНРС и улучшения качества металла продолжается выполнение комплекса мероприятий. Основными из них являются:

- внедрение высокоточных стопорных механизмов с гидроприводами для работы автоматической системы поддержания уровня металла в кристаллизаторе (разработка УАМ);

- разработка и внедрение продувки металла аргоном через стопор промковша;

- разработка динамической модели управления вторичным охлаждением (ВО) УНРС, обеспечивающей оптимизацию теплового состояния слитка при нестационарных (переходных) скоростных режимах разливки.

Таким образом, модернизация одной из первых в мире УНРС, проводимая в ходе реализации комплексной программы реконструкции и развития производства на заводе, сопровождалось внедрением целого комплекса технических и технологических решений. Это позволило повысить в 1,7 раза производство непрерывнолитых слябов до уровня более 600 тыс. тонн в год, а также успешно решать задачи по улучшению качества металлопродукции, расширению марочного сортамента.

Основные особенности работы УНРС заключаются в следующем

1. Разливка стали с подачей аргона в стопор-моноблок

После проведения в мартеновском цехе реконструкции УНРС и вода в эксплуатацию УПК, перехода на использование эффективных огнеупоров в промковше появилась возможности увеличения серийной разливки. Для гарантированной серийной разливки плавок на один промковш требовалось обеспечить устойчивую разливку без затягивания струи металла и сбоев в работе технологического оборудования. С этой целью предложены и выполнены различные мероприятия, в т.ч. технология обработки металла SiCa- порошковой проволокой на УПК и подача аргона в стакан-дозатор через стопор-моноблок промковша. Продувка металла аргоном через стопор при этом является дополнительным средством, направленным на улучшение разливаемости металла и повышение его качества.

Непосредственно перед разливкой с помощью редуктора в газораспределительной системе УНРС устанавливается необходимое давление и проверяется работоспособность системы продувки. Подачу аргона в стопоры производят перед открытием шиберного блока стальковша. После наполнения кристаллизаторов с помощью проходных вентилей производят визуальную регулировку расхода аргона.

Продувка аргоном используется в обязательном порядке при разливке на УНРС металла низколегированных марок с повышенным содержанием алюминия (>=0,020%).

2. Разливка стали с применением гидропривода стопорного механизма

Ранее на УНРС успешно работала система автоматического поддержания уровня металла в кристаллизаторе, впервые разработанная отечественными специалистами которая, предусматривала поддержание уровня при помощи тянущей клети. Со временем эта система морально и физически устарела.

В настоящее время службой автоматизации технологических процессов завода совместно с работниками цеха и центральной исследовательской лаборатории разработана и внедрена система автоматического регулирования уровня металла в кристаллизаторе за счет управления стопорным механизмом с помощью гидравлического привода. Уровень металла в кристаллизаторе на плавках, разлитых в автоматическом режиме, стабильный, при средней величине отклонения ±10мм. При этом, по сравнению с периодом, когда уровень металла в кристаллизаторе поддерживался в ручном режиме, снизилось количество дефектов поверхности слябов по поясам, наплывам и трещинам; общая зачистка листового проката стала ниже.

3. Использование графитниц

Подача разливочной смеси в кристаллизатор производится с помощью автоматических дозаторов (графитниц) с пневмоприводом в количестве, обеспечивающем формирование сплошного шлакового покрытия. Скорость подачи смеси регулируется реле времени пневмопривода. Первая засыпка смеси на зеркало (для создания начального запаса) производится вручную (специальными совками) при наполнении кристаллизатора после заглубления погружного стакана ниже уровня металла.

При стабильной разливке обеспечивается равномерная подача смеси на зеркало. Для повышения равномерности подачи смеси в кристаллизатор производится своевременная подсыпка смеси в графитницы.

4. Непрерывная разливка стали методом «марка на марку» с использованием разделительной перегородки в кристаллизаторе

На УНРС разработана и освоена технология серийной разливки стали различных марок. В основе способа лежит использование разделительной перегородки в кристаллизаторе. Разработанный способ разливки осуществляется следующим образом. Перед окончанием разливки уровень металла в кристаллизаторе поддерживается на уровне (50-150) мм от верхней кромки медной плиты кристаллизатора. Указанный диапазон обеспечивает высокую надежность сцепления разделительного элемента со слитком предыдущей плавки, т.к. именно в этой зоне температура стали и теплофизические свойства слитка обеспечивают надежное вмораживание непрогретого разделительного элемента. Необходимо отметить, что в данных пределах (50-150) мм только начинается затвердевание корочки слитка, что позволяет устранить усадочную раковину в предыдущем слитке путем вытеснения объема жидкого металла, равного объему разделительного элемента.

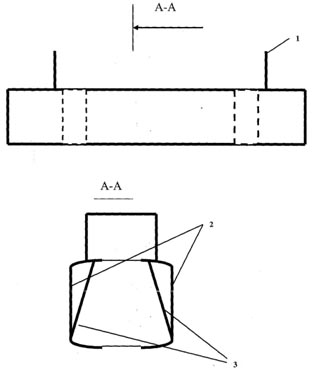

После перекрытия стопоров осуществляется полная остановка машин и промежуточный ковш перемещается в позицию над шлаковней для слива шлака. Полная остановка машин объясняется необходимостью фиксации слитка на уровне (50-150) мм от верхней кромки медной плиты кристаллизатора, надежного вмораживания разделительного элемента в мениск металла. Установка разделительного элемента производится разливщиками стали равномерным погружением в мениск металла. Зазор металла между узкими стенками кристаллизатора и перегородкой поддерживается равномерным. При меньших или больших значениях не будет обеспечено надежное сцепление, что обусловлено оптимальными размерами перегородки. Устройство для разделения различных плавок состоит из: скобы-1; гнутого профиля – 2; пластины холодильники (ребра жесткости) – 3 (рис.1).

Рис.1. Схема устройства для разделения плавок

После вмораживания разделительного элемента в слиток предыдущей плавки, скорость вытягивания слитка поднимается до минимальной (0,20-0,25) м/мин. При опускании слитка с вмороженным разделительным элементом в кристаллизатор, производится дополнительная остановка машин, во время которой происходит полное затвердевание слитка, что позволяет исключить переходную зону в слитке.

После слива шлака из промежуточного ковша и установки его в позицию разливки «над кристаллизатором», производится установка погружных стаканов, открывается шиберный затвор сталеразливочного ковша следующей плавки и наполняется промежуточный ковш сталью. При наполнении промежуточного ковша металлом более 7т открываются стопора и производится наполнение кристаллизаторов. Открытие стопоров при меньшем объеме металла в промежуточном ковше нецелесообразно, т.к. возможно попадание шлака в каналы стаканов дозаторов с последующим прорывом металла под кристаллизатором.

При наполнении кристаллизатора на (200-250) мм ниже верхней кромки медных плит осуществляется пуск ручьев на минимальной скорости 0,25 м/мин. После вывода разделительного элемента из кристаллизатора скорость разливки повышается до рабочей.

Таким образом, модернизация УНРС и внедрение новых современных технологических способов разливки позволили значительно повысить производство непрерывнолитых слябов и улучшить их качество. Вместе с тем, потенциал технического и технологического состояния и работы УНРС далеко не исчерпан и имеются условия для улучшения и повышения их уровня.

Библиографический список

1. Дюдкин Д.А. «Качество непрерывнолитой стальной заготовки» - Киев: Техника, 1988. -253с.

© Крикунов Б.П., Богославский Ю.А., Переворочаев Н.М., 2010