Проект первой крупной промышленной УНРС в Украине

Сталинский Д.В., Банников Ю.Г., Арих В.С., Ваганов Ю.А., Сачко В.В.

УкрГНТЦ «Энергосталь»

Современные металлургические предприятия (как с полным металлургическим циклом, так и мини-заводы) немыслимы без применения непрерывной разливки стали, которая во многих промышленно развитых странах полностью вытеснила слитковый передел, блюминги и слябинги – непрерывным способом разливают до 100 % выплавляемой стали. Помимо значительной экономии на капитальных затратах, существенным преимуществом непрерывной разливки стали является увеличение выхода годного (до 98 %) и повышение качества литого и катаного металла.

Несмотря на то, что идея непрерывной разливки стали возникла еще в середине ХIХ века, ее промышленная разработка, преодолевая множество сложных технических проблем, длилась более 100 лет. Пионером разработки технологии непрерывной разливки стали в бывшем СССР стал ЦНИИЧМ (г. Москва), который принял за основу процесса идею вертикального расположения технологической оси установки непрерывной разливки стали (УНРС).

Весомый вклад в развитие непрерывной разливки стали в бывшем СССР внес институт «Гипросталь» (г. Харьков), являющийся в настоящее время структурным подразделением УкрГНТЦ «Энергосталь».

По технологическому заданию Московского института «ЦНИИЧМ» институтом «Гипросталь» в короткие сроки была выполнена рабочая документация, по которой Южно-Уральским машиностроительным заводом (г. Орск, Челябинская обл.) УНРС изготовлена и введена в эксплуатацию 30.06.1960 г.

Промышленная четырехручьевая УНРС, согласно проекту предназначенная для непрерывной разливки стали из 145 т ковша в слябы толщиной 150–200 мм и шириной 600–1200 мм, была в то время самой мощной в мире. Проектная производительность установки [1, 2] составляла до 300 тыс. т слябов в год, скорость разливки – 0,6–1,2 м/мин. Литые слябы предназначались для прокатки на стане 2300.

Большие сложности встали перед проектантами при размещении установки в действующем мартеновском цехе Сталинского металлургического завода (ныне Донецкий металлургический завод).

Тяжелые геологические условия заводской площадки, действующий цех – все это требовало принятия неординарных как строительных, так и технических решений по охлаждению машины, ее автоматизации и многим другим вопросам. Эта непростая задача была блестяще решена талантливейшими инженерами института «Гипросталь» Колупаевым Н.В., Веке А.И., Кострыкиным А.А., Красильниковым С.И., Ивановым И.П., Гаркушей А.А., Гарбуз Г.А., Шапиро Н.И., Авотиным А.И., Семеновым М.К., Бакал М.С., Даниманом С.А., Киритопуло П.М., Хаменским В.Н., Пятаченко П.П. и многими другими специалистами. Электротехническая часть проекта УНРС была успешно выполнена Харьковским институтом «Тяжпромэлектропроект» (директор Каменев М.А.).

Следует отметить слаженную работу по участию в проектировании, строительстве и освоении УНРС коллектива работников цехов и служб Сталинского (ныне Донецкого) металлургического завода во главе с директором Ектовым И.М. – главного инженера Глазкова П.Г., начальника мартеновского цеха Покрасс Л.М., начальника проектного отдела Бермана М.Н., инженеров Дюдкина Д.А., Кондратюка А.М., Осипова В.Г. и многих других специалистов завода.

Только тесное содружество ученых, проектировщиков, изготовителей оборудования, эксплуатационщиков и строителей позволило в короткие сроки создать и запустить 50 лет назад первую в мире УНРС такой производительности.

В дальнейшем непрерывная разливка стали будет стремительно развиваться, будет много новых машин различной конструкции и назначения, но эта установка была Первой.

Технические и технологические особенности данной машины заключаются в следующем.

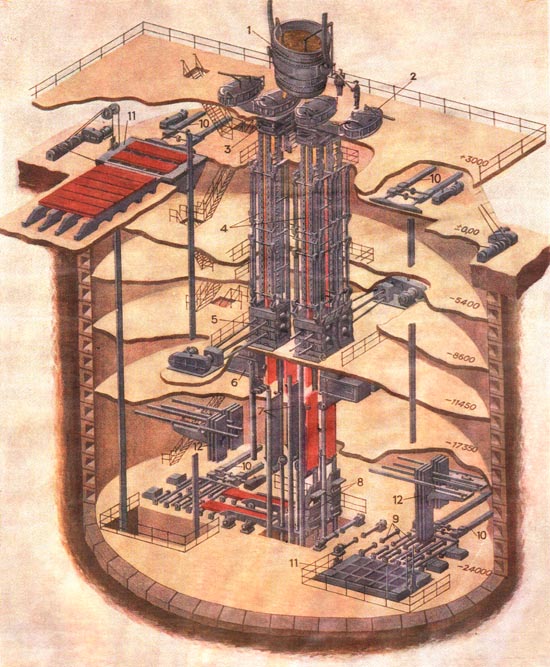

Четырехручьевая УНРС была сооружена в разливочном пролете сталеплавильного цеха напротив мартеновских печей (рис.1) и располагалась по оси колонн разливочного и уборочного пролетов таким образом, что кристаллизаторы находились в разливочном, а выдача слябов осуществлялась в уборочный пролет цеха.

Характерные особенности проекта:

- широкое применение гидравлических приводов вместо механических;

- наличие одной тянущей клети;

- развитая зона вторичного охлаждения (длина 11 м);

- наличие длинной составной затравки и ввод ее в кристаллизатор снизу;

- размещение установки в специально построенном методом горной проходки круглом (диаметр 25 м) колодце из железобетонных тюбингов, заглубленном на 24 м. Разливочная площадка установки расположена на +3 м над уровнем пола цеха.

Рис. 1. Установка непрерывной разливки стали Сталинского металлургического завода: 1 – сталеразливочный ковш; 2– промежуточный ковш; 3 – кристаллизаторы; 4 – система вторичного охлаждения; 5 – тянущая клеть; 6 – газорезка; 7 – приемная лапа; 8 – кантователь; 9 – отводящий рольганг; 10 – сталкиватель; 11 – платформа подъемника; 12 – затравка.

Подача металла на установку осуществляется двухстопорными разливочными ковшами емкостью 145 т и через стопорные промежуточные ковши вместимостью по 14 т.

Промежуточные ковши перед заливкой металла нагреваются газовыми горелками до 1100–1300°. Для разливки методом «плавка на плавку» над каждой парой машин установлено по два промежуточных ковша – рабочий и резервный. В случае необходимости промежуточные ковши поворачиваются на 180° специальным подъемно-поворотным устройством с гидравлическим приводом и меняются местами, после чего подается следующий большой ковш, и разливка продолжается.

Кристаллизаторы – главный технологический узел УНРС – имеют сборную конструкцию (собираются в специальном корпусе – кассете) и состоят из четырех отдельных стенок, каждая из двух пластин, соединенных шпильками, – внутренней (рабочей) медной и наружной чугунной или стальной. Между пластинами имеются продольные щелевые каналы для протекания охлаждающей воды, подача которой осуществляется под давлением 3–3,5 атм в количестве, обеспечивающем ее движение по вертикальным каналам со скоростью 6–7 м/сек.

Для удобства эксплуатации проектом предусмотрены два типоразмера корпусов кристаллизаторов – для кристаллизаторов 200х1000 мм и для кристаллизаторов 150х600 мм, 175х700 мм, 200х800 мм (длина кристаллизаторов 1500 мм). Корпус помещается в раму механизма возвратно-поступательного движения кристаллизаторов, обеспечивающего ход качания 20 мм. Механизм возвратно-поступательного движения кристаллизатора приводят электродвигателем мощностью 12 кВт.

Для уменьшения трения слитка о медные стенки кристаллизатора была предусмотрена смазка минеральным маслом или жидким парафином, которые периодически в автономном режиме подают лопастными насосами под давлением 16 атм через специальное устройство.

Перед началом разливки в каждый кристаллизатор снизу вводится затравка, служащая временным дном. Затравка состоит из трех частей общей длиной 13800 мм. Верхняя головка затравки, имеющая проточку в форме ласточкиного хвоста, с небольшим зазором снизу вводится в кристаллизатор, тогда как нижний конец затравки зажат валками тянущей клети. С начала разливки валками тянущей клети опускается затравка, вытягивая слиток (заготовку) из кристаллизатора. По выходе затравки из тянущей клети каждая ее часть автоматически разъединяется и подхватом специальной тележки убирается под площадку на уровне 17,35 м. При подготовке УНРС к приему новой плавки все три части затравки поочередно вводятся в установку, где они автоматически сцепляются между собой и тянущей клетью подаются снизу в кристаллизатор.

После заправки установки перед разливкой стали два промежуточных ковша, нагретые до 1300°, поднимаются в верхнее положение, поворачиваются и устанавливаются над кристаллизаторами. Затем подается двухстопорный 145-тонный сталеразливочный ковш и начинается заполнение металлом промежуточных ковшей, одновременно включается вода для охлаждения кристаллизаторов и вторичного охлаждения. После заполнения промежуточных ковшей до определенного уровня с помощью гидропривода открываются стопоры промежуточных ковшей – жидкая сталь поступает в четыре кристаллизатора, где начинается процесс формирования (затвердевания) оболочки непрерывного слитка (заготовки). Как только жидкая сталь достигнет определенного уровня в кристаллизаторах, включаются тянущие клети и приводы качания кристаллизаторов. Во время разливки кристаллизатор совершает возвратно-поступательное движение с ходом качания 20 мм.

Из кристаллизатора слиток поступает на ролико-форсуночное вторичное охлаждение, отличающееся значительной длиной (11 м) и состоящее из двух секций (верхней и нижней), в которых установлены ролики диаметром 110 мм с шагом 240 мм. Каждая секция состоит из неподвижной рамы, внутри которой смонтированы подвижные рамы с роликами размером 110х1200 мм. Для настройки подвижных взаимно-параллельных рам направляющих роликов на необходимый размер отливаемого слитка (заготовки) установлены электроприводы с винтовыми механизмами.

Расход воды на вторичное охлаждение заготовки в зависимости от требований технологии разливки регулируется автоматически с пульта управления установки. Общая длина зоны вторичного охлаждения выполнена такой, чтобы к тянущей клети слиток подходил уже полностью затвердевшим. Для предотвращения протекания воды по слитку в нижней части зоны вторичного охлаждения установлены воздушные отбойники, создающие сплошной воздушный заслон по всему периметру слитка.

Для удерживания слитка и перемещения его вниз со скоростью 0,4–1,5 м/мин, а также подачи затравки в кристаллизатор со скоростью 3 м/мин предназначена четырехвалковая тянущая клеть. Валки диаметром 350 мм установлены в подушки, которые прижимаются гидравлическими цилиндрами, что облегчает настройку тянущей клети при переходе отливки слитков с одного размера на другой. Для разведения валков в станину вмонтированы еще два цилиндра.

Привод вращения валков осуществляется от электродвигателя мощностью 22 кВт с регулируемым числом оборотов через редуктор, шестеренную клеть и универсальные шпиндели. Кроме рабочих валков, в станину вмонтированы две пары направляющих роликов.

Удерживание слябов от проскальзывания вниз в тянущей клети осуществляется двумя парами «плавающих» пустотелых водоохлаждаемых валков, установленных на подшипниках качения.

Установка для газовой резки позволяет разрезать движущийся сляб на мерные длины от 4,2 до 5,2 м. Газорезка состоит из зажимного механизма и кабины, которые передвигаются по двум вертикальным направляющим двумя гидравлическими цилиндрами и тяговыми цепями. Зажимной механизм состоит из двух эксцентриков, которые поворачиваются пневматическими цилиндрами навстречу друг другу и захватывают движущийся сляб. Широкие слябы разрезают двумя резаками одновременно с двух сторон в одной горизонтальной плоскости. Газорезка сопровождает опускаемый в кантователь сляб и удерживает его от падения с подхвата. При достижении концом движущегося сляба специального датчика срабатывают пневматические зажимы газорезки, включается газ для подогрева, затем режущий кислород и механизм движения резаков. После окончания резки автоматически отключается подача газа на резаки, которые ускоренно возвращаются в исходное положение. Зажимы газорезки при этом разводятся – каретка поднимается в верхнее положение.

Подхват и кантователь ускоренно опускают отрезанный газорезкой сляб и переводят его из вертикального в горизонтальное положение на отводящем рольганге. Поднимает и опускает каретку подхвата гидравлический цилиндр, установленный вертикально между двумя цилиндрическими направляющими, по которым движется подхват. Кантователь со слитком опрокидывают два гидравлических цилиндра. Подхват служит также для подъема и опускания секций затравки и для опускания последнего конца слитка.

Сталкиватели слябов, расположенные на отметках –24,000 и ±0,00, служат для сталкивания слябов с отводящего рольганга на платформу вертикального подъемника грузоподъемностью 16 т и для выдачи слябов с платформы подъемника на стеллажи, при замене затравок сталкиватели служат для подачи затравки со стеллажей на платформу подъемника и с платформы подъемника на отводящие рольганги.

Подземное помещение – колодец УНРС – разделено горизонтальными перекрытиями – площадками, на которых размещено оборудование; вертикальными перегородками отделено горячее помещение, в котором проходят слитки, от холодного помещения, где установлены приводы и аппаратура. Сообщение между площадками осуществляется по наклонным лестницам и пассажирским лифтом.

Все процессы в УНРС механизированы и автоматизированы. При разливке металла управление установкой, за исключением газорезок, осуществляется с пульта управления, расположенного на разливочной площадке. Пульты управления газорезками расположены на площадке с отметкой – 17,35 м, пульты на разливочной площадке имеют независимое управление каждой из четырех машин УНРС. На разливочной площадке установлены два щита управления, на которых размещены приборы, показывающие и регистрирующие уровень металла и температуру воды в кристаллизаторах, длину отлитого слитка, скорость вытягивания и т.д. На промежуточных площадках в колодце также имеется ряд щитов с приборами, показывающими и регистрирующими работу отдельных участков машин и механизмов УНРС. Связь обслуживающего персонала с главным оператором разливочной площадки обеспечивается двухсторонней громкой связью.

Экономия эксплуатационных расходов в сравнении с разливкой в изложницы по проекту составила 9,4 млн. руб в год.

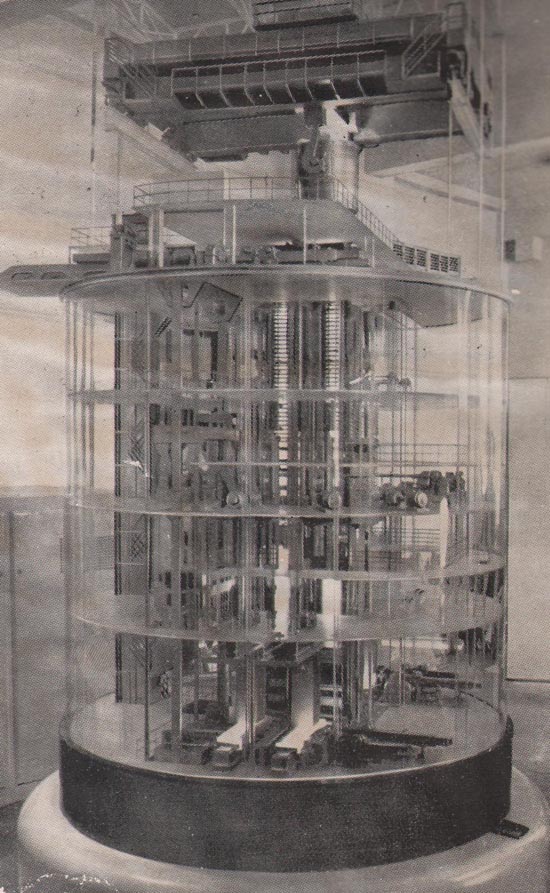

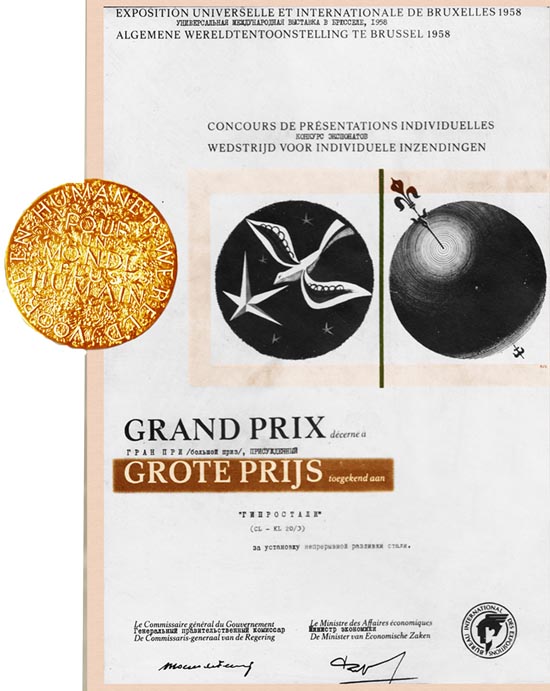

Макет установки (рис. 2) демонстрировался на Всемирной промышленной выставке в Брюсселе в 1958 г. Эта установка была удостоена премии Гран-при Брюссельской промышленной выставки, что свидетельствует о ее высоком научно-техническом уровне (рис. 3).

Рис. 2. Макет УНРС, демонстрировавшийся на Всемирной промышленной выставке в Брюсселе в 1958

Рис. 3. Диплом Гран-при Брюссельской промышленной выставки

Лауреатами этой премии стали специалисты института «Гипросталь», внесшие наибольший вклад в разработку проекта УНРС, – Колупаев Н.В., Веке А.И., Кострыкин А.А., Красильников С.И., Иванов И.П., Гаркуша А.А., Гарбуз Г.А., Шапиро Н.И., Авотин А.И., Семенов М.К., Бакал М.С., Даниман С.А.

Создание такой мощной УНРС явилось большим научно-техническим достижением проектировщиков института «Гипросталь», исследователей ЦНИИЧМ, машиностроителей Орска, работников Донецкого металлургического завода, строительных организаций, что дало толчок широкому промышленному внедрению непрерывной разливки стали в СССР.

На этой установке работниками завода в содружестве с научно-исследовательскими организациями разработана технология непрерывной разливки стали широкого марочного сортамента. Свидетельством высокой надежности проектных решений, заложенных в эту установку, является тот факт, что она успешно работает спустя 50 лет со дня создания.

Библиографический список:

1. Бойченко М.С., Рутес В.С., Фульмахт В.В. Непрерывная разливка стали, ГНТИЗ по черной и цветной металлургии, Москва, 1961. – С. 50–53.

2. Фульмахт В.В., Кан Е.М., Чумичев А.Г. Самая крупная в мире установка непрерывной разливки стали / Металлург. – № 5. – 1958. – С. 15–17.

© Сталинский Д.В., Банников Ю.Г., Арих В.С., Ваганов Ю.А., Сачко В.В., 2010