О содержании газов в литом и катанном металле

Переворочаев Н.М.ПрАО «Донецксталь» - металлургический завод»УДК 621.791.05

Газы в стали оказывают значительное влияние на качество слитка и в дальнейшем на свойства прокатываемого из него изделия.

Кислород, находящийся в жидкой стали, вследствие резкого уменьшения возможной его концентрации в твердой стали, выпадает из раствора в момент кристаллизации и тут же формирует нежелательные оксидные включения. Так как эти процессы происходят на поздней стадии перехода жидкости в твердое состояние, то уже нельзя надеяться на всплывание образовавшихся оксидов. Поэтому та сталь получается более чистой и будет отличаться лучшим качеством, в которой в момент затвердевания осталось мало общего содержания кислорода (растворенного и взвешенного в окислах).

Азот очень сильно влияет на пластические свойства, особенно на штампуемость малоуглеродистых сталей. С увеличением содержания азота понижается ударная вязкость сталей, ухудшается прочностные свойства стали.

Давно установлено отрицательное влияние водорода на качество слитка. Выделение водорода во время кристаллизации способствует развитию рослости слитков, образованию пористости как в слитках, так и в заготовках, способствует формированию в слитках пятнистой ликвации, водород хорошо ликвирует и усиливает ликвацию других примесей. Способность водорода к ликвации создает опасность появления ряда дефектов в стали.

Для предупреждения вредного влияния водорода сталь подвергают термической обработке, при которой обеспечивается условия диффузии растворенного водорода к поверхности слитка (изделия) и последующего его удаления, чем ликвидируется возможность скопления молекулярного водорода внутри слитка (изделия) образование указанных дефектов можно предупредить медленным охлаждением слитков в специальных устройствах.

Нами изучено фактическое содержание кислорода, азота и водорода и их поведение в литом металле на всех участках технологического процесса: сталеплавильный агрегат – выплавка полупродукта; установка печь-ковш (УПК) – доводка стали; МНЛЗ - по ходу разливки в промежуточном ковше и кристаллизаторе. При изучении динамики содержания азота охвачен и участок производства листового проката.

Кислород в стали

Перед рассмотрением результатов изучения динамики содержания кислорода в стали в ходе ее производства, особенностей вторичного окисления металла на различных стадиях технологического процесса приведем некоторые суждения по этим вопросам в литературе [1, 2].

Растворимость кислорода в твердом железе и сплавах на его основе очень мала, в результате металл при обычных температурах, как правило, оказывается пересыщенным кислородом. Для предотвращения этого явления на заключительной стадии сталеплавильного процесса проводят раскисление стали. Содержание растворенного в жидком металле кислорода при этом уменьшается и химический потенциал кислорода в металле (MО2 или р02 равновесное) становится значительно ниже химического потенциала кислорода в контактирующих с металлом фазах-атмосфере, окислительном шлаке, а в ряде случаев – даже огнеупорной футеровке. В результате устанавливается процесс перехода кислорода из этих фаз в объем металла. Поток кислорода, поступающий в металл, в общем виде определяется уравнением:

Процессы вторичного окисления металла получают развитие на следующих стадиях процессов производства стали: в процессе выпуска металла из агрегата в ковш под действием кислорода атмосферы или оксидов железа шлака [3-5], при дальнейшем окислении металла шлаком при выдержке металла со шлаком в ковше [6, 7], в процессе окисления струи металла при разливке или поверхности металла в разливочном устройстве МНЛЗ или в изложнице кислородом воздуха [8-12]. Доля каждого из названных источников в суммарном эффекте процесса вторичного окисления может существенно изменяться в зависимости от технологических особенностей процесса выплавки и разливки. Характерной особенностью процесса вторичного окисления является его практическая неуправляемость, что вызывает повышенный и нестабильный угар раскислителей, загрязнение металла неметаллическими включениями и, следовательно, понижение механических и других служебных свойств готового металла.

Динамика изменения содержания кислорода в процессе выплавки, обработки и разливки стали.

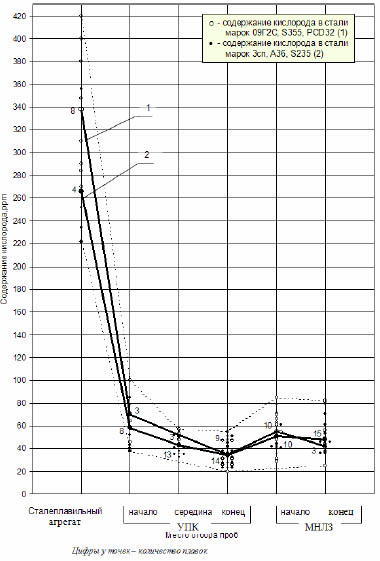

Известно, что содержание кислорода, в значительной степени определяющее физико-химические свойства непрерывнолитой стали, в процессе производства на пути сталеплавильный агрегат-УПК-МНЛЗ меняется. Нами изучена динамика изменения содержания кислорода в металле на технологических стадиях его производства. Для этого отобраны специальные пробы из сталеплавильного агрегата (перед выпуском), на УПК- в начале, середине и конце обработки, на МНЛЗ из промежуточного ковша - в начале и конце разливки. Пробы отобраны на плавках двух групп марок стали: 1-09Г2С, S355, PCD 32; 2-A36, 3сп, S235.

Накопленные результаты определения содержания кислорода представлены на рисунке 1.

Рис. 1 - Динамика содержания кислорода в металле на участках сталеплавильный агрегат – УПК – МНЛЗ

На рисунке пунктирной линией ограничено поле, в пределах которого колеблется содержание кислорода на различных технологических участках производства стали. Линия 1 на рисунке – это усредненные данные изменения содержания кислорода в сталеплавильном агрегате, УПК и МНЛЗ для стали марки 09Г2С, линия 2 –для 3сп, А36, S235.

Из рисунка 1 видно, что содержание кислорода колеблется в значительных пределах практически на всех технологических участках. Наибольший разброс значений содержания кислорода и самое высокое их значение (220-420) ррm приходится на период нахождения металла в сталеплавильном агрегате перед выпуском.

В начале обработки (после раскисления и легирования Si и Mn и предварительного раскисления металла Al при выпуске в ковш) концентрация кислорода уменьшается и разброс значений сужается.

Наиболее низкие значения содержания кислорода для обеих групп плавок получены в конце обработки металла на УПК (20-50) ppm.

Начало разливки стали на МНЛЗ сопровождается увеличением концентрации кислорода и разброса ее значений. Это свидетельствует о наличии процессов вторичного окисления металла на этой технологической стадии производства.

Вторичное окисление металла при разливке

При разливке на МНЛЗ возможно интенсивное развитие процесса вторичного окисления металла, так как взаимодействие с кислородом воздуха может происходить на пути от сталеразливочного к промежуточному ковшу и далее на пути от промежуточного ковша к кристаллизатору.

Для исследований изменения содержания кислорода в металле в период непрерывной разливки одновременно из сталеразливочного и промежуточного ковшей, а также из кристаллизатора отобрали специальные пробы. Результаты определения содержания кислорода в отобранных пробах на шести плавках стали 09Г2С представлены на рисунке 2.

Полученные данные показывают, что на участках сталеразливочный – промежуточный ковш, промежуточный ковш – кристаллизатор происходит насыщение металла кислородом, т.е. протекает процесс вторичного окисления. Суммарный прирост содержания кислорода в среднем составляет 21 ppm.

В период исследований при разливке использовали кварцевые защитные трубы и погружаемые стаканы без уплотнителей стыковочных узлов.

Рис. 2 - Содержание кислорода в металле на различных технологических стадиях производства (цифры у точек – количество плавок): с.к – сталеразливочный ковш; п.к – промежуточный ковш; кр – кристаллизатор

Азот в стали

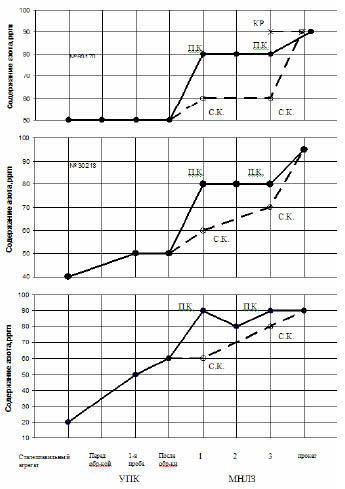

На первом этапе для изучения динамики содержания азота на пути сталеплавильный агрегат – прокат, уточнения технологического периода и источника поступления азота в металл проведены опытные плавки и отбраны пробы металла: из печи на выпуске, из ковша по прибытии на УПК, в начале и конце обработки на УПК, в начале и конце разливки на МНЛЗ из сталеразливочного ковша, в течение разливки из промежуточного ковша (3 пробы) и кристаллизатора, а также от готового проката. Технологические параметры проведенных плавок практически идентичны. Существенным отличием является то, что плавка №60170 на выпуске не продувалась азотом. Динамика изменения содержания азота в металле в периоды выплавки (конец плавки), доводки на УПК, разливки на МНЛЗ и прокатки представлена на рисунке 3. Из приведенных данных видно:

- общее увеличение содержания азота на пути сталеплавильный агрегат – прокат составляет (40–70) ppm;

- на плавках имеет место прирост содержания азота на выпуске из сталеплавильного агрегата (10–30) ppm абс. или (20-33)% отн. (пл. №№30218, 40173);

- значительный прирост содержания азота (20–30) ppm абс., или (43-50)% отн. общего, наблюдается при прохождении металла от сталеразливочного до промежуточного ковша;

- не наблюдается увеличение содержания азота в период выпуска на пл.№60170, что, по-видимому, связано с отсутствием продувки азотом на этой плавке;

- незначительный прирост азота отмечен на пути промежуточный ковш – кристаллизатор. Содержание азота (пл. №60170) в кристаллизаторе на 10 ppm выше, чем в одновременно отобранной пробе из промежуточного ковша, составляет 90 ppm и совпадает с содержанием азота в двух пробах из проката.

Рис. 3 - Динамика изменения азота в металле в периоды выплавки в сталеплавильном агрегате – доводки на УПК – разливки на МНЛЗ – прокат: КР. – кристаллизатор; П.К. – промежуточный ковш; С.К. – сталеразливочный ковш

Таким образом, в результате проведенных исследований установлены технологические периоды производства стали, причины и источники насыщения металла азотом. Основной прирост азота происходит в сталеразливочном ковше в период выпуска металла из мартеновской печи и его перемешивании и в промежуточном ковше при прохождении металла из сталеразливочного в промежуточный ковш.

Источниками поступления азота в металл во время выпуска из сталеплавильного агрегата являются:

- атмосферный воздух, вовлекаемый потоком металла движущегося по желобу и падающего в сталеразливочный ковш;

- газообразный азот, используемый для перемешивания металла в ковше.

Причиной насыщения металла азотом при разливке на МНЛЗ является инжекция воздуха струей металла в районе ее выхода из сталеразливочного ковша из-за неплотности соединения погружной трубы с коллектором шиберного затвора.

На втором этапе основной целью работ являлось изучение динамики содержания азота и уровня его приращения в металле на технологических участках производства при различных вариантах выпуска полупродукта из сталеплавильного агрегата, разливки стали на МНЛЗ и в изложницы, исследование технологических возможностей снижения массовой доли азота в стали.

Исследовали динамику содержания азота и его приращения в металле для следующих технологических вариантов:

- без использования газообразного азота для продувки металла в ковше при выпуске из сталеплавильного агрегата (5 плавок);

- с продувкой азотом давлением 2,0 атм (10 плавок);

- с продувкой азотом давлением 2,5-3,0 атм (5 плавок).

На группе плавок с продувкой азотом давлением 2 атм на 5 плавках из 10 для защиты струи металла на участке стальковш-промковш и промковш-кристаллизатор на защитную трубу и погружные стаканы устанавливали уплотнительные кольца. Уплотнительные кольца также устанавливали на 2-х плавках группы с продувкой азотом давлением (2,5-3,0) атм.

На всех плавках, проведенных по различным вариантам, в т.ч. и без продувки азотом во время выпуска при обработке на УПК наблюдали удовлетворительную работу продувочных пробок.

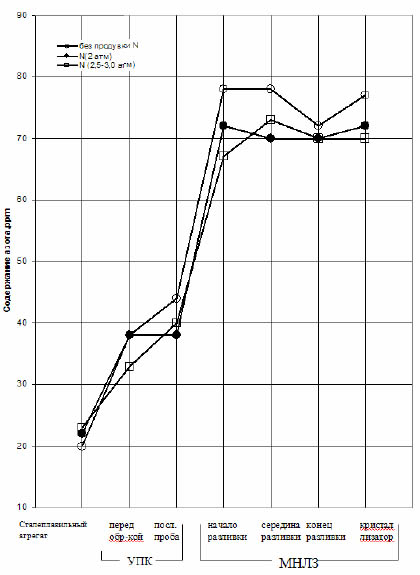

На рисунке 4 представлены усредненные сравнительные данные содержания азота в стали на различных технологических участках плавок, проведенных с продувкой металла в ковше азотом давлением 2,0 и (2,5-3,0) атм и без продувки.

Рис. 4 - Динамика изменения содержания азота на участках сталеплавильный агрегат – УПК – МНЛЗ при различных вариантах выпуска

Содержание азота в сталеплавильном агрегате перед выпуском отличается незначительно и в среднем составляет (20-23) ppm.

При всех вариантах выпуска плавок, установленные ранее закономерности приращения содержания азота сохраняются. Основными участками наибольшего приращения являются сталеплавильный агрегат - УПК, т.е. выпуск, и УПК - МНЛЗ. Некоторое увеличение содержания азота наблюдается и на участке промковш-кристаллизатор.

Таким образом, в результате изучения динамики и уровня содержания азота в металле на пути сталеплавильный агрегат-прокат:

- Подтверждено, что дополнительное насыщение металла азотом происходит:

- при выпуске из сталеплавильного агрегата в ковш и разливке в изложницы, в основном за счет захвата воздуха струей металла, и использовании усреднительной продувки азотом через пористые пробки;

- при разливке на МНЛЗ за счет

- инжекции воздуха в стыковочных узлах защитной трубы с коллектором сталь ковша и погружного стакана со стаканом промковша;

- поглощения воздуха поверхностью открытого металла в промковше;

- вовлечения воздуха незащищенной струей металла при выходе из защитной трубы до поверхности металла (нижний уровень трубы не заглублен в металл).

- Установлено, что использование газообразного азота для усреднительной продувки металла в ковше при выпуске из сталеплавильного агрегата с давлением до 3,0 атм не приводит к заметному приросту содержания азота в этот период. Заметное увеличение содержания азота в металле наблюдается при подаче газообразного азота под давлением более 4 атм.

- Общий уровень прироста содержания азота на технологических участках выплавки стали при разливке в изложницы и использовании газообразного азота для продувки металла в ковше с давлением более 4 атм в среднем составляет 57 ppm, а без продувки – 40 ppm. При разливке на МНЛЗ без продувки и с продувкой давлением до 3 атм увеличение составляет (47-57) ppm.

- Апробирована технология защиты продувочных пробок от заметалливания ставролитовым концентратом. Установлена эффективность такой защиты, обеспечивающая удовлетворительную работоспособность пробок в период обработки металла на УПК.

- Показано, что установка уплотнительных колец на стыке защитная труба – коллектор стальковша не гарантирует защиту струи металла от дополнительного насыщения азотом из-за отсутствия заглубления защитной трубы и защитного шлака на зеркале металла первых в серии плавок.

- Эффективным способом защиты металла от дополнительного насыщения азотом на участке промковш-кристаллизатор является установка уплотнительных колец на погружных стаканах.

По результатам проведенных работ для снижения уровня насыщения металла кислородом и азотом разработан комплекс мероприятий:

- Выпуск полупродукта из сталеплавильного агрегата рядового сортамента для доводки на УПК производить без усреднительной продувки в ковше газообразным азотом, с защитой продувочных пробок от заметалливания ставролитовым концентратом. Для плавок ответственного назначения (РСД 32 и др.) продувку целесообразно производить при давлении азота не более 3 атм.

- Выпуск плавок без обработки на УПК производить с продувкой газообразным азотом при давлении по показаниям манометра не более 4 атм.

- Для защиты струи металла на участке стальковш-промковш использовать защитные трубы с заглублением нижней части в металл при разливке и уплотнительными кольцами в месте их стыка с коллектором ковша.

- В начале разливки после наполнения промковша до (10-12) тонн и установки защитной трубы на поверхности металла наводить защитный слой шлака, используя для этого легкоплавкую смесь. Защиту струи металла на участке промковш-кристаллизатор производить установкой погружных стаканов с уплотнительными кольцами в стыке со стаканом-дозатором.

- Поддерживать стабильный и требуемый уровень металла в кристаллизаторе, для чего обеспечить стабильную работу АСУ уровнем металла в кристаллизаторе.

В настоящее время практически все мероприятия внедрены в производство. Кроме этого, для снижения подсосов воздуха проводятся испытания корундографитовых защитных труб с конической стыковкой со стаканом коллектором, содержащих элементы системы подачи аргона в зону стыковки.

Водород в стали

Водород и азот являются компонентами стали, которые привлекают к себе металлургов в связи с тем, что они при определенном содержании заметно влияют на свойства стали, изменяя их к худшему.

Содержание водорода в стали в конце плавки мало зависит от типа процесса и обычно составляет (3-6) см3/100 г металла [13]. Это значительно выше растворимости его в a-Fe. К тому же пока не найдены элементы, которые могли бы в стали образовать прочные, нерастворимые в жидком железе, гидриды, поэтому водород выделяется из металла в виде газа, как правило, в области температур ниже 800-950 oС (после окончания прокатки или ковки). Такое выделение водорода может вызвать образование внутренних трещин, называемых флокенами. Значительной склонностью к образованию флокенов обычно обладают легированные стали.

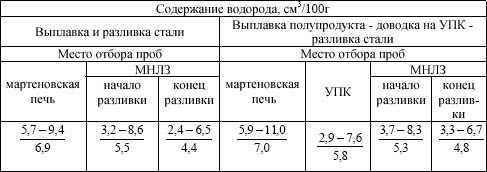

Для оценки уровня содержания водорода в металле на технологических участках его выплавки и разливки отобраны специальные пробы. Пробы отбирали при выплавке, обработке и разливке стали 09Г2С и РСД 32 до (на 16 плавках) и после (на 14 плавках) ввода в эксплуатацию установки «печь-ковш» Результаты определения содержания водорода в металле представлены в таблице 3.

Таблица 3 – Содержание водорода в металле на различных технологических стадиях производства

Полученные данные показывают, что содержание водорода в металле на выпуске из сталеплавильного агрегата в среднем одинаково (6,9-7,0) см3/100 г, как при выплавке полупродукта, так и в готовой стали. В дальнейшем при доводке на УПК и разливке на МНЛЗ содержание водорода значительно уменьшается и достигает в среднем (4,4-4,8) см3/100 г. Разброс значений содержания водорода на всех стадиях производства примерно одинаков.

Следует отметить, что в конечном продукте производства стали (в слябах) мы получаем довольно низкие значения содержания водорода. Такой уровень содержания водорода в основном сортаменте производимой нами стали не оказывает влияния на ее качество. Вместе с тем, Поволоцким Д.Я. и Морозовым А.Н. установлено, что образование флокенов исключается при содержании водорода в стали не более (1,5-2,0) см3/100 г.

Получение такого низкого содержания водорода открытыми процессами плавки стали невозможно, поэтому для уменьшения возможности образования флокенов в стали необходимы дегазация металла путем вакуумирования или медленное охлаждение заготовок (слитков) в специальных камерах (обычно в течение трех суток). В последнем случае выделение водорода протекает с такой малой скоростью, при которой образование флокенов исключается.

В практике работ нашего сталеплавильного цеха в связи с относительно низким содержанием водорода в литом металле, а также отсутствием (это главное) в сортаменте флокеночувствительных марок стали специальные систематические меры для уменьшения возможности образования флокенов в стали не предпринимаются.

Библиографический список

- Лузгин В.П., Явойский В.И. Газы в стали и качество металла.-Москва: Металлургия, 1983.-230с.

- Явойский В.И., Лузгин В.П., Вишкарев А.Ф. Окисленность стали и методы ее контроля. -Москва: Металлургия, 1970.-285с.

- Яковлев Ю.Н.-Изв. АНСССР. Металлы, 1971,№4, с.51-54.

- Перевязко А.Т., Попов С.С. Окисление струи при выпуске легированного металла из электропечи в ковш //Сталь, 1977, №12, с.1096-1098.

- Шишкин Ю.И., Явойский В.И.,Нечкин Ю.М. Влияние конверторного шлака на угар марганца при раскислении //Изв. вузов. Черная металлургия, 1977, №11, с.79-81.

- 6. Костяной В.И., Явойский В.И., Зиньковский И.В.-Изв. вузов. Черная металлургия, 1977, №5, с. 32-34.

- Кобуш Г., Юнкерс Л., Кремер Г. – Черные металлы, 1963, №9, с. 13-19.

- Явойский В.И., Горохов Л.С., Капырин В.С. и др. Факторы, влияющие на вторичное окисление стали на МНЛЗ // Сталь, 1977, №3, с.212.

- Рутес В.С., Аскольдов В.Я., Евтеев Д.П. и др. Терия непрерывной разливки. -М.: Металлургия. 1971, С.29-40.

- Манохин А.И., Носоченко С.Б., Матевосян Е.П. Структура и неметаллические включения непрерывного слитка, стабилизированной алюминием //Сталь, 1970, №12, с 42-46.

- Купцов Г.В., Явойский В.И., Горохов Л.С. Образование неметаллических включений при кристаллизации стали //Изв. вузов. Черная металлургия, 1971, №9, с.54-57.

- Явойский В.И., Нечкин Ю.М., Зиньковский И.В. – Исследование и совершенствование процессов производства стали: научн. тр./МИСиС. - М.: Металлургия, 1970, вып. 56, с.96-109.

- Бигеев А.М. Металлургия стали. –Челябинск: Металлургия, Челябинское отделение, 1988.-479с.

© Переворочаев Н.М., 2011