Влияние параметров качания кристаллизатора на качество поверхности непрерывнолитых сортовых заготовок

Смирнов А.Н.ГВУЗ ДонНТУПодкорытов А.Л.ПАО «ЕМЗ»Куберский С.В., Головчанский А.В.ДонГТУУДК 669-408.8

Состояние проблемы в общем виде, ее связь с научными и практическими задачами

В последние два десятилетия наблюдается значительный прогресс в конструкционном оснащении и технологическом оформлении машин непрерывного литья заготовок. Это позволило адаптировать процесс непрерывного литья к различным технологическим построениям и видам продукции, которые в максимальной степени учитывают конъюнктуру рынка.

За это время номинальная производительность типовых сортовых МНЛЗ возросла, по крайней мере, в 2-2,5 раза. Это создало предпосылки для расширения сортамента разливаемых марок стали, снижения удельных затрат на разливку и сокращения обслуживающей инфраструктуры. При этом объем капитальных вложений при строительстве МНЛЗ возрос в значительно меньшей степени, чем ее производительность, что обеспечивает уменьшение реальных инвестиций на тонну разливаемой стали [1].

Предприятия черной металлургии Украины являются одними из крупнейших поставщиков сортовой заготовки и длинномерного проката на мировой рынок, динамика, развития которого характеризуется заметным повышением конкуренции и требований к качеству продукции.

Большое влияние на качество непрерывнолитых сортовых заготовок оказывает конструкция МНЛЗ и ее основных узлов, а также технологические параметры подготовки и разливки металла.

Начало процесса кристаллизации при непрерывной разливке происходит в виде частичного охлаждения мениска в месте контакта жидкого металла со стенкой кристаллизатора. Предотвращение схватывания и разрыва образовавшейся тонкой корки во время перемещения кристаллизующейся заготовки – одна из главных функций кристаллизатора. Чтобы минимизировать прилипание и задирание корки, трение между поверхностью заготовки и стенками кристаллизатора должно быть ниже критического уровня, в зависимости от прочности корки. Минимизация уровня трения и схватывания поверхности заготовки и стенок кристаллизатора была достигнута путем осуществления колебаний кристаллизатора, дополняемых использованием смазок.

Возвратно-поступательное движение кристаллизатора в процессе непрерывной разливки на МНЛЗ способствует предотвращению прилипания корочки заготовки к его стенке и ее упрочнению.

Анализ основных исследований и публикаций

Наиболее распространенным до недавнего времени был электромеханический механизм качания кристаллизатора позволяющий реализовать синусоидальный режим его движения. При таком режиме качания кристаллизатора высокий уровень трения наблюдается во время движения его вверх и меньший при движении вниз со скоростью несколько превышающей скорость вытягивания заготовки [2].

Кроме положительных аспектов, осцилляция кристаллизатора оказывает некоторое негативное воздействие на качество поверхности отливаемой заготовки обусловленное формированием так называемых следов качания, представляющих собой поперечные углубления, которые могут являться причинами образования трещин [3].

Решающее влияние на формирование корки и величину сил трения при синусоидальном режиме движения кристаллизатора оказывают частота и амплитуда качания. Амплитуда качания кристаллизатора влияет на расстояние между следами, а частота на их глубину.

Однако этих двух параметров не достаточно, чтобы независимо оптимизировать продолжительность времени движения заготовки вместе с кристаллизатором и возвращения его вверх.

Чтобы отделить функцию скольжения и сжатия корки более предпочтительным является триангулярный закон колебаний позволяющий управлять третьим параметром, то есть искажением треугольника характерного для траектории движения кристаллизатора при синусоидальном режиме [4].

Особенность таких колебаний заключается в том, что движение вверх происходит дольше по сравнению с нисходящим движением. Продолжительность движения вверх может регулироваться и при ее увеличении снижается относительная скорость движения кристаллизатора и заготовки, что способствует уменьшению трения [5].

Концепция несинусоидального движения, хотя и была известна долгое время, только сейчас нашла применение на МНЛЗ благодаря внедрению гидравлических механизмов качания кристаллизатора [6].

Гидравлический привод механизма качания в отличие от электромеханического позволяет изменять параметры возвратно-поступательного движения (частоту и амплитуду) во время разливки в зависимости от температурно-скоростных режимов движения заготовки.

Большое влияние на качество заготовки оказывает глубина следов качания. По сути – это поверхностный дефект и его полностью можно исправить с помощью горячей прокатки. Однако увеличенное тепловое сопротивление у основания следа уменьшает местную теплоотдачу, вследствие чего тормозиться процесс образования корки и ухудшается местная микроструктура. Такие ухудшения увеличивают риск образования поперечных поверхностных и внутренних трещин [7].

Глубина следа качания зависит главным образом от состава стали и параметров колебаний.

Качание по триангулярному режиму по крайней мере на 30% уменьшает глубину следов качания по сравнению с синусоидальным режимом [5, 8-15] и является эффективным способом сокращения образования глубоких твердых заворотов корочки. Установлено, что для триангулярного режима качания в сравнении с синусоидальным, характерен меньший период сжатия, при котором образуются неглубокие следы качания шириной около 250 микрон в одинаковых марках стали.

Выделение нерешенных ранее аспектов общей проблемы

Считается, что несинусоидальные режимы качания кристаллизатора позволяют существенно повысить скорость разливки и улучшить качество поверхности и подповерхностных слоев заготовки. Поэтому замена электромеханических приводов механизма качания кристаллизатора на гидравлические, имеющая место на многих отечественных МНЛЗ, требует проведения глубоких теоретических и экспериментальных исследований по отработке режимов осцилляции обеспечивающих высокое качество непрерывнолитых заготовок.

Постановка целей и задач

Основной целью представленной работы является оценка качества поверхности непрерывнолитых заготовок разлитых с использованием синусоидального и триангулярного режимов качания кристаллизатора.

Изложение основного материала проведенной работы

Исследования влияния режимов качания на качество поверхности непрерывнолитых заготовок проводили в условиях кислородно-конвертерного цеха ОАО «Енакиевский металлургический завод» (ККЦ ОАО «ЕМЗ») где функционируют две 6-ти ручьевые сортовые радиальные МНЛЗ.

ПАО «ЕМЗ» является крупнейшим в Украине производителем непрерывнолитой сортовой заготовки. Поиск эффективных решений способствующих повышению качества заготовок и производительности действующих на предприятии шестиручьевых радиальных МНЛЗ позволил превысить проектные показатели. Тем не менее предприятие продолжает наращивать объемы производства непрерывнолитого металла пользующегося достаточно высоким спросом со стороны зарубежных потребителей, а также усовершенствует технологию и оборудование для обеспечения высокого качества продукции.

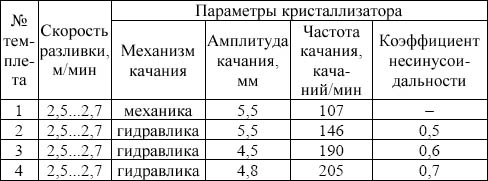

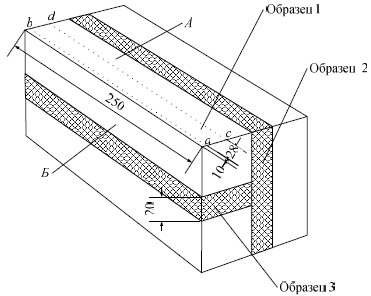

В ходе экспериментов были опробованы различные параметры качания кристаллизатора при получении сортовых заготовок сечением 150x150 мм стали марки Ст5 (табл.1) и отобрано по одному темплету (всего 4) из мест заготовок с наиболее характерным состоянием поверхности по схеме показанной на рисунке 1.

Таблица 1 – Параметры разливки исследуемых заготовок

Рис.1 – Схема отбора образцов

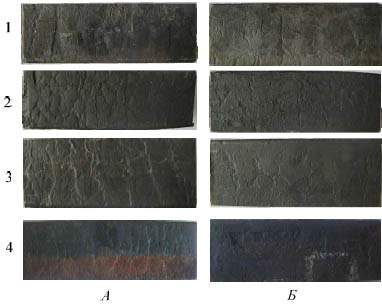

В данной работе были исследованы 4 первых образца темплетов, общий вид граней которых представлен на рисунке 2.

Рис. 2 – Фото двух сторон соседних граней исследуемых темплетов

Для исследования профиля поверхности темплетов использовали индикатор часового типа ИЧ-10, который предназначен для измерения линейных размеров абсолютным и относительным методами, определения величины отклонений от заданной геометрической формы и взаимного расположения поверхностей.

Для исследований профиля неровностей поверхности индикатор закрепляли в магнитном штативе, который стационарно крепился на фрезерном станке, затем на станине станка размещали темплет. Замеры проводили по длине темплета через каждый миллиметр поверхности путем передвижения станины фрезерного станка. Начальная точка поверхности принималась нулевой, все последующие определялись отклонением выше или ниже нуля.

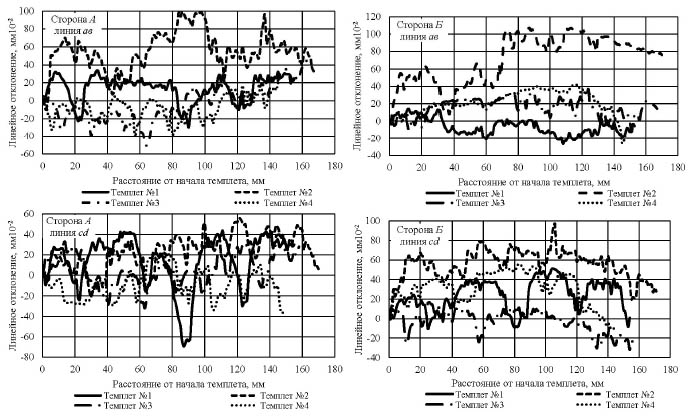

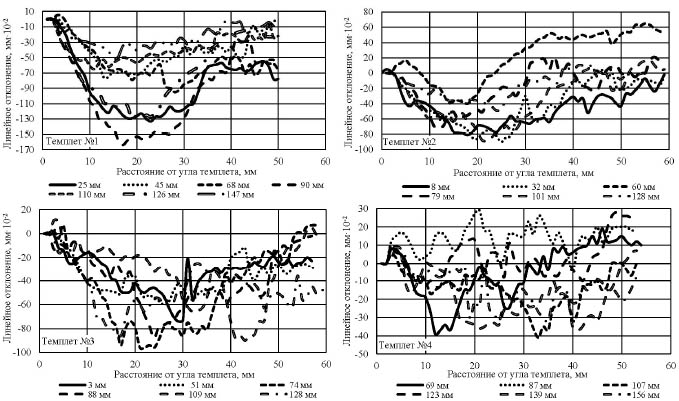

Визуальный осмотр показал, что посредине темплетов наиболее заметны следы качания кристаллизатора, которые практически не доходят до углов. Кроме того на расстоянии около 10 мм от угла заметно наличие ужимин, которые не могут быть связаны с режимом качания. Ширина ужимин составляет 15-20 мм. Поэтому определение неровностей поверхности производили для сторон «А» (сторона малого радиуса) и «Б» (боковая поверхность заготовки) по линиям параллельным углу темплетов, находящимся на расстоянии 10 мм (линия ab рисунок 1) и 28 мм (линия cd рисунок 1) от него (рисунок 3). Кроме того, был измерен профиль наиболее отчетливых следов качания от угла темплета к его средине по стороне «А» на различном расстоянии от начала темплета которое указано на рисунке 4. Результаты проведенных исследований занесены в таблицу 2.

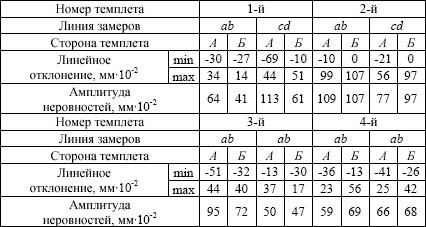

Таблица 2 – Результаты исследований профиля темплетов

Данные таблицы 2 свидетельствуют о том, что для четвертого темплета отобранного от заготовки разлитой с амплитудой качания 4,8 мм, частотой 205 качаний/мин и коэффициентом несинусоидальности 0,7 характерен наиболее ровный профиль поверхности. Для темплетов №1 и №2 отобранных от заготовок разлитых с использованием электромеханического и гидравлического механизмов качания обеспечивающих возвратно-поступательное движение кристаллизатора по синусоидальному закону поверхность имеет более выраженные неровности.

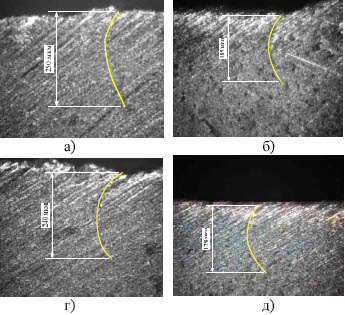

Аналогичные результаты характерны и для следов качания неровность которых для темплетов №3 и №4 имеет амплитуду 1,1 мм и 0,7 мм, а №1 и №2 1,68 мм и 1,6 мм соответственно. Таким образом, разливка заготовок с использованием гидравлического привода и триангулярного закона качания кристаллизатора позволяет снизить глубину следов качания на 35-60%. Сделанный выше вывод дополнительно подтверждается результатами исследования микроструктуры изучаемых темплетов при которых основное внимание уделялось сравнению глубины следов качания, полученных на заготовках отлитых с использованием синусоидального и несинусоидального режимов качания (рис. 5). Исследование макроструктуры темплетов производили после их шлифовки и глубокого травления.

Рис. 3 – Характер неровностей профиля поверхности исследованных сторон темплетов

Рис. 4 – Характер неровностей профиля поверхности по следам качания

Рис. 5 – Глубина следов качания на образцах, отлитых по синусоидальному а), г) и триангулярному закону б), д), x150

По результатам проведенных исследований макроструктуры было установлено, что глубина следов качания в поверхностном слое темплета заготовки отлитой с использованием синусоидального закона качания составляет около 0,22-0,25 мм, а триангулярного 0,17-0,18 мм т.е. на 25-30% меньше.

Таким образом, использование гидравлической системы качания кристаллизатора обеспечивающей возвратно-поступательное его движение по триангулярному закону в зависимости от температурно-скоростных параметров непрерывной разливки позволяет значительно улучшить качество сортовых заготовок за счет получения более ровной поверхности и меньшей глубины образующихся следов качания.

Библиографический список:

- А.Н. Смирнов, Развитие технологий и оборудования для непрерывной разливки в Украине / Смирнов А.Н. // Сборник научных трудов конференции. 50 лет непрерывной разливке стали в Украине. – Донецк: ДонНТУ. 2010. – С. 9-17.

- Brendzy J L, Bakshi I A, Samarasekara I V, Brimacombe J K 1993 Mouldstrand interaction in continuous casting of steel billets, part 2: Lubrication and oscillation mark formation. Ironmaking Steelmaking 20: 63-69.

- А.Ю. Цупрун, Системы диагностики процесса качания кристаллизатора машин непрерывного литья заготовок / Цупрун А.Ю., Кубкин Д.А., Антыкуз О.В., Колоколов А.В., Пильгаев В.М. // Сборник научных трудов конференции. 50 лет непрерывной разливке стали в Украине. – Донецк: ДонНТУ. 2010. – С. 247-253.

- Darle T, Mouchette A, Nadif M, Roscini M, Salvadori D 1993 Hydraulic oscillation of the CC slab mould at Soleac Florange: First industrial results, future development. Steelmaking Conference Proc. (Warrendale, PA: Iron & Steel Soc.) vol. 76, pp. 209-218.

- Wolf M. M. Mold oscillation guidelines / M. M. Wolf // Steelmaking Conference Proceedings, ISS-AIME. – Vol. 74 – 1991. – Р. 51-71.

- Hoedle H, Frauenhuber K, Moerwald K 1999 Advanced equipment for high performance casters. Steelmaking Conference Proc, vol. 82, pp. 141-151.

- Wolf M M 1991b Crack susceptibility of new grades of steel. Proc. Ist European Conf. on Continuous Casting, Florence, pp 2.489-2.498.

- Baumann H.G. Elsner E.A. Pirdzun J. // Sthal und Eisen. Vol.91. 1971. – Р.139-147.

- Concast Service Union AG, «Effect of interaction between mold oscillation and lubrication on strand surface quality», Concast technology news, Vol. 21, 1982(3), Р. 7.

- Singh S.N. Heat transfer and skin formation in a continuous-casting mold as a friction of steel carbon content / S. N. Singh, K. E. Blazek // Open Heart Proceedings. – ISS-AIME, Vol. 57. – 1974 – Р. 16-36.

- Howe A. Reduction of reciprocation marks by high frequency vibration of the continuous casting mold / A. Howe, I. Stewart // Steelmaking Conference Proceedings, ISS-AIME, Vol. 70. – 1987. – Р. 417-428.

- Cramb A. W. The measurement of meniscus marks at Bethlehem steel`s burns Harbor slab caster / A. W. Cramb, F. J. Mannion // Steelmaking Conference Proceedings, ISS-AIME. – Vol. 68 – 1985. – Р. 349-359.

- Паршин В.М. / [Повышение качества поверхности слябов из сверхнизкоуглеродистых сталей / В.М. Паршин // Новости черной металлургии за рубежом. – 2008. – №4. – С. 37-40.

- Yasunaka H., et al, Improvement of surface quality of continuously cast steel by high cycle mold oscillation / H. Yasunaka, [et al] // Steelmaking Conference Proceedings, ISS-AIME. – Vol. 69 – 1986. – Р. 497-502.

- Kim Sung-Kwang. Improvement of slab subsurface quality by change of casting parameters in continuous-cast ultra-low-carbon steel / Sung-Kwang Kim, Ho-Jung Shin, Go-Gi Lee // SEAISI. – 2007. – Vol. 36 – №3. – Р. 64-68.

© Смирнов А.Н., Подкорытов А.Л., Куберский С.В., Головчанский А.В., 2011