Инженерный метод расчета процесса нагрева массивных стальных заготовок с учетом температурных напряжений

Ю.Л.Курбатов, С.И.Гинкул, Ю.Е.Василенко, А.П.Верзилов

УДК 621.78.013

Постановка задачи

Нагрев перед обработкой давлением крупных заготовок, которые относятся к категории термически массивных тел, сопровождается формированием значительного перепада температур ( T) по толщине заготовки, в результате чего возникают температурные напряжения (

T) по толщине заготовки, в результате чего возникают температурные напряжения ( ), пропорциональны перепаду температур [1]

), пропорциональны перепаду температур [1]

и если эти напряжения превосходят допустимые, то это приводит к разрушению металла (трещинам) и браку ( – напряжение, Н/(мм2); E – модуль упругости материала, Н/(мм2); B – коэффициент линейного расширения, К-1;

– напряжение, Н/(мм2); E – модуль упругости материала, Н/(мм2); B – коэффициент линейного расширения, К-1;  T - перепад температур между поверхностью и центром заготовки, К; A – безразмерный коэффициент, зависящий от формы поперечного сечения. При разработке теплового режима нагрева холодной крупной заготовки ставится задача не допустить разрушение металла путем определения щадящих параметров режима. Представляет интерес, предлагаемый в этой работе упрощенный инженерный метод определения этих параметров при переходе от упругой к пластичной области.

T - перепад температур между поверхностью и центром заготовки, К; A – безразмерный коэффициент, зависящий от формы поперечного сечения. При разработке теплового режима нагрева холодной крупной заготовки ставится задача не допустить разрушение металла путем определения щадящих параметров режима. Представляет интерес, предлагаемый в этой работе упрощенный инженерный метод определения этих параметров при переходе от упругой к пластичной области.

Анализ публикаций по теме исследования

Определению параметров нагрева массивных стальных заготовок посвящен ряд работ [1,2,3,4]. В работах Н.Ю.Тайца [4] получены основные зависимости, связывающие механические свойства металла с интенсивностю подвода тепла в процессе нагрева; в работах [1,2] даются практические рекомендации по определению параметров теплового режима. В работе А.В.Лыкова [3] рассматриваются различные математические методы расчета температурного поля, как аналитические, так и численные. В настоящей работе получил развитие инженерный метод расчета температурного поля для области перехода от упругого к пластичному состоянию металла.

Формулировка целей статьи

В имеющихся публикациях отсутствует анализ изменения температурного поля массивных стальных заготовок в период перехода от упругой к пластической области. В настоящей статье поставлена цель разработать такой анализ, а также предложить способ определения температурного поля заготовки упрощенным инженерным методом.

Основная часть

В начальном периоде – до достижения пластичности – планируется допустимый перепад температур

по допустимому значению напряжений  доп, и допустимая плотность теплового потока

доп, и допустимая плотность теплового потока

где  коэффициент теплопроводности стали, Вт/(м*К), ro – расчетная толщина заготовки, м.

коэффициент теплопроводности стали, Вт/(м*К), ro – расчетная толщина заготовки, м.

На конкретной нагревательной печи существует некоторая максимальная плотность теплового потока qmax, определяемая максимально возможной тепловой мощностью печи. Если qдоп > qmax, то температурные напряжения не опасны для металла. Если qдоп < qmax, то требуется дополнительный начальный период нагрева до достижения в центре заготовки (Tц)температуры начала пластичности (Tпласт), т.е. требуется «щадящий» нагрев. В таких случаях планируется режим нагрева, состоящий из, например, трех периодов:

1-й период – нагрев при граничных условиях II рода

до Тц = Тпласт;

2-й период – нагрев при граничных условиях II рода

до достижения конечного значения температуры печи Тпеч = Тпеч.к.

3-й период – нагрев при граничных условиях III рода

до достижения конечного температурного состояния заготовки.

Постановка задачи для решения инженерным методом может быть сформулирована следующим образом. Задаются форма и размер заготовки, механические и теплофизические свойства стали, начальная температура металла, конечное температурное состояние в виде температур на поверхности (Тп) и в центре (Тп.к) заготовки. В процессе расчета требуется определить время нагрева как сумму продолжительности трех периодов.

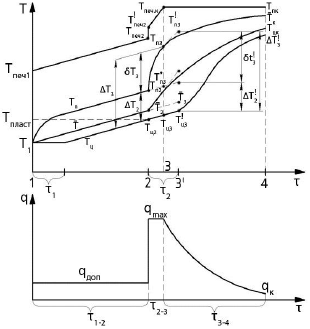

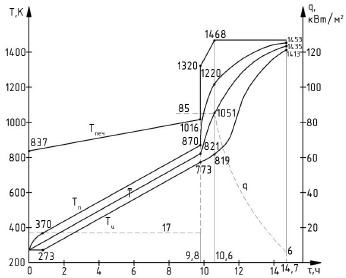

Схема тепловой диаграммы процесса нагрева представлена на рис. 1 в виде изменения во времени характерных температур заготовки (центра Тц, поверхности Тп, среднемассовой ![]() ), температуры печи Тпеч, а также плотности теплового потока q.

), температуры печи Тпеч, а также плотности теплового потока q.

Рисунок 1 – Схема теплового режима

Первый период нагрева массивного тела начинается с инерционного участка

в течение которого тепловой поток достигает центра, и считается, что температура центра остается неизменной, а скорость нагрева поверхности уменьшается. (k – коэффициент формы, a1 - коэффициент температуропроводности при  1, м2/с). После инерционного участка в регулярном режиме температуры изменяются линейно со скоростью Cн1, пропорциональной допустимому тепловому потоку qдоп:

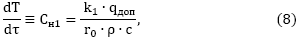

1, м2/с). После инерционного участка в регулярном режиме температуры изменяются линейно со скоростью Cн1, пропорциональной допустимому тепловому потоку qдоп:

а перепад температур  T, пропорциональный тепловому потоку qдоп, остается постоянным. (c – удельная теплоемкость, Дж/(кг*К); p – плотность, кг/м3; k1 – коэффициент материальной нагрузки, зависящий от формы поперечного сечения заготовки).

T, пропорциональный тепловому потоку qдоп, остается постоянным. (c – удельная теплоемкость, Дж/(кг*К); p – плотность, кг/м3; k1 – коэффициент материальной нагрузки, зависящий от формы поперечного сечения заготовки).

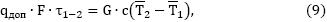

Продолжительность первого периода  1-2 по инженерному методу тепловой диаграммы определяется из уравнения теплового баланса [2]

1-2 по инженерному методу тепловой диаграммы определяется из уравнения теплового баланса [2]

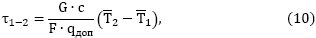

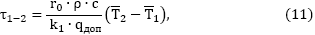

откуда

или

где G – масса заготовки, кг; F – поверхность нагрева, м2;  1,

1,  2 – среднемассовые температуры заготовки в начале и конце периода, К,

2 – среднемассовые температуры заготовки в начале и конце периода, К,

или

где k3 – коэффициент усреднения температуры, зависящий от формы поперечного сечения заготовки.

Второй период начинается с второго инерционного участка

в течение которого температура центра увеличивается со скоростью Сн1, пропорциональной qдоп, среднемассовая температура увеличивается со скоростью Сн2, пропорциональной qmax

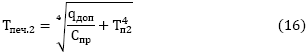

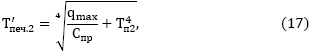

а температура поверхности увеличивается с уменьшающейся скоростью. В течение второго инерционного участка по сечению заготовки формируется перепад температур, пропорциональный qmax. В начале второго периода температура печи скачкообразно изменяется от значения, соответствующего qдоп

до значения, соответствующего qмах

затем температура печи плавно увеличивается до Тпеч.к. Это происходит в течении периода  2-3 при постоянном тепловом потоке qmax, а температура поверхности заготовки достигает значения, определяемого из уравнения лучистого теплообмена

2-3 при постоянном тепловом потоке qmax, а температура поверхности заготовки достигает значения, определяемого из уравнения лучистого теплообмена

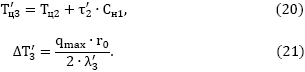

В конце второго инерционного участка температура поверхности должна повыситься до значения, определяемого из выражения

где

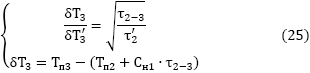

Если  , и определение продолжительности второго периода производиться так же, как первого. Если

, и определение продолжительности второго периода производиться так же, как первого. Если  , то

, то  т.е. второй перепад заканчивается раньше, чем второй инерционный участок. Для определения

т.е. второй перепад заканчивается раньше, чем второй инерционный участок. Для определения  2-3 предлагается способ, который приводится ниже.

2-3 предлагается способ, который приводится ниже.

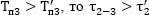

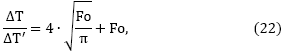

А.В.Лыков [3] предложил решение для начального участка в виде

где значение критерия Фурье

находится в пределах 0-0,12.

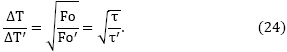

Численным экспериментом показано, что с погрешностью не более 5% можно пренебречь вторым слагаемым в правой части, и тогда

Применительно к мгновенному переходу от  к соответствует приращению перепада температур по сечению заготовки за счет увеличения теплового потока в конце второго инерционного участка

к соответствует приращению перепада температур по сечению заготовки за счет увеличения теплового потока в конце второго инерционного участка  (рисунок 1), а

(рисунок 1), а  T – приращению перепада температур

T – приращению перепада температур  . Таким образом, продолжительность второго периода может быть определена из системы уравнений

. Таким образом, продолжительность второго периода может быть определена из системы уравнений

Приращение  определяется как разница перепадов температур, соответствующих тепловым потокам qmax и qдоп

определяется как разница перепадов температур, соответствующих тепловым потокам qmax и qдоп

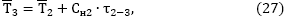

Среднемассовая температура заготовки в конце периода qmax=const определяется по скорости нагрева Сн2

а температура в центре – по скорости Cн1

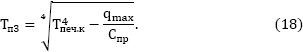

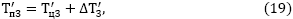

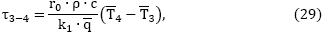

Продолжительность третьего периода определяется по методу тепловой диаграммы

где

а

На рисунке 2 представлены результаты разработки теплового режима нагрева стальной цилиндрической заготовки диаметром 0,8м с ограничением скорости нагрева по температурным напряжениям с применением инженерного метода.

Рисунок 2 – Режим нагрева, рассчитанный по инженерному методу

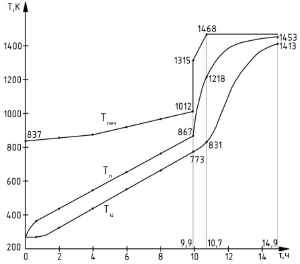

На рисунке 3 приведён режим, разработанный численным методом конечных разностей (неявная схема). Сравнение методов показывает высокую сходимость.

Рисунок 3 – Режим нагрева, разработанный численным методом

Выводы

Таким образом, в работе предложен инженерный метод тепловой диаграммы для разработки режима нагрева массивной стальной заготовки с ограничениями по температурным напряжениям, а также сделан анализ динамики нагрева при мгновенном увеличении теплового потока. Применение метода даёт возможность исключить брак по нагреву, а также провести процесс нагрева с минимальными энергетическими затратами.

СПИСОК ЛИТЕРАТУРЫ

- Кривандин В.А. Теплотехника металлургического производства.Т.1. Теоретические основы/ В.А. Кривандин, В.А. Арутюнов, В.В. Белоусов. – М.: «МИСИС», 2002. – 608с.

- Розенгарт Ю.И. Теплообмен и тепловые режимы в промышленных печах/ Ю.И. Розенгарт, Б.Б. Потапов, В.М. Ольшанский. – К.; Донецк: Вища школа. Головное издательство, 1986. – 296с.

- Лыков А.В. Теория теплопроводности. – М.: Высшая школа, 1967. – 600с.

- Тайц Н.Ю. Технология нагрева стали. – М.: Металлургиздат, 1962. – 568с.

Надійшла до редакції 02.06.2011

Рецензент к.т.н., доц. В.В. Кочура

© Ю.Л.Курбатов, С.И.Гинкул, Ю.Е.Василенко, А.П.Верзилов