Опыт использования рафинировочной смеси ИРС-2 для десульфурации стали в условиях ООО «Электросталь» (г. Курахово)

Анищенко Н.Ф., Кривенко А.П., Сотников Е.Н., Вильдяйкин С.А., ОАО НПП «Техмет» (г. Донецк)

Шкляр Ю.А., Серов А.И., Зайцев М.В., ООО «Электросталь»

В ЭСПЦ ООО "Электросталь" (г. Курахово) проведены испытания рафинировочной смеси ИРС-2 (ТУ У 23431197.003-99) производства ОАО НПП "Техмет" при выплавке стали марок 3сп и 5сп.

Смесь имела следующий химический состав (% мас.): CaO – 55…65; MgO – 2,2…3,0; CaF2 – 8…10; основность – 5…7. Размер кусков материала 0…40 мм.

Испытания рафинировочной смеси ИРС-2 провели в два этапа.

I этап

Материал ИРС-2 общей массой 1 т использовался, как на выпуске стали из печи, так и на установке печь-ковш (УПК). В связи с тем, что в ЭСПЦ существует единая бункерная эстакада для электропечи и установки печь ковш (УПК), смесь присаживалась в ковш из общего для печи и УПК бункера. Кроме всего прочего данное обстоятельство приводит к тому, что шлакообразующие материалы в ковш на УПК присаживаются одной порцией, что замедляет процесс шлакообразования в начальный период обработки.

При использовании смеси ИРС-2 чрезмерного пылевыделения как во время выпуска металла из печи, так и на УПК не наблюдалось.

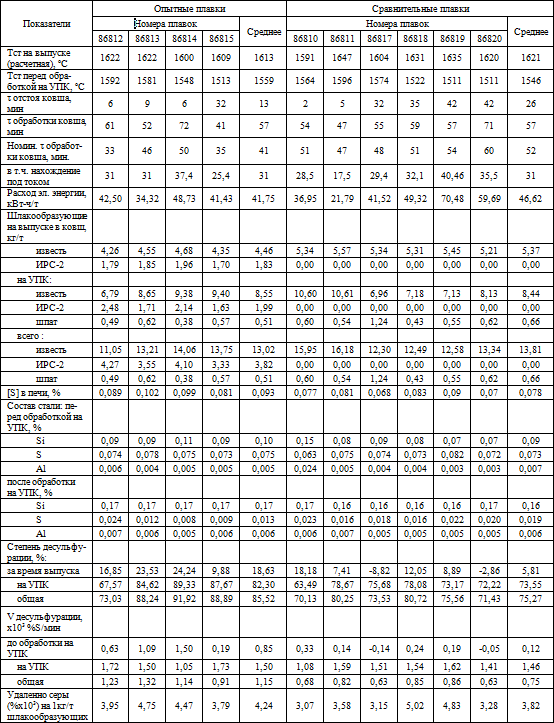

Показатели четырех опытных плавок приведены в таблице 1.

Средний суммарный расход ИРС-2 составил 3,82 кг/т, в том числе на выпуске плавки из печи –1,83 кг/т, на УПК –1,99 кг/т. Средний расход извести снизился с 13,81 кг/т до 13,02 кг/т – на 5,7 % отн. за счет снижения расхода на выпуске плавки из печи – с 5,37 кг/т до 4,46 кг/т на 16,9 % отн. Расход извести на УПК возрос на 0,11 кг/т – на 1,3 % отн. расход плавикового шпата сократился на 0,15 кг/т – 21,1 % отн.

Время обработки ковша на УПК на опытных плавках осталось неизменно – 57 мин. В то же время номинальное время обработки1 сократилось с 52 мин до 41 мин – на 21,1 % отн.

Расход электроэнергии при обработке опытных плавок на УПК сократился с 46,6 кВт-ч/т до 41,7 кВт-ч/т – на 10,5 % отн., чему способствовало более раннее наведение шлака за счет использования ИРС-2.

Быстрое наведение активного шлака на опытных плавках способствовало улучшению процесса десульфурации. Общая степень десульфурации на опытных плавках возросла с 75,3 % до 85,5 % - на 13,5 % отн., в том числе:

- на выпуске – с 5,8 % до 18,6 % - в 3,2 раза;

- на УПК – с 73,6 % до 82,3 % - на 11,8 % отн.

Таблица 1. Результаты обработки стали марки 5 сп рафинирующей смесью ИРС-2 в ООО "Электросталь"

1Номинальное время - время обработки стали на УПК, в течение которого плав-ка доводится до температуры 1580…1590оС и химическому составу ([S]<=0,018 %).

Помимо роста степени десульфурации (увеличения сульфидной емкости шлака покровного шлака в ковше) на опытных плавках возросла скорость удаления серы (![]() %Sх103/мин) с 0,747 до 1,15 – на 53,9 % отн., в том числе:

%Sх103/мин) с 0,747 до 1,15 – на 53,9 % отн., в том числе:

- на выпуске – с 0,119 до 0,852 - в 7,2 раза;

- на УПК – с 1,459 до 1,5 - на 2,8 % отн.

Содержание серы в готовом металле опытных плавок составило 0,008…0,012 % (без учета плавки № 86812, на которой были проблемы с донной продувкой) в среднем 0,010 %, а на сравнительных – 0,016…0,023 % в среднем 0,019 %.

Добавки смеси ИРС-2 на опытных плавках способствовали более эффективному использованию шлакообразующих материалов. Количество удаленной серы (![]() %Sх103) от выпуска до окончания обработки на УКП на 1 кг/т расхода шлакообразующих материалов возросло с 3,823 до 4,24 – на 10,9 % отн.

%Sх103) от выпуска до окончания обработки на УКП на 1 кг/т расхода шлакообразующих материалов возросло с 3,823 до 4,24 – на 10,9 % отн.

Таким образом, на первом этапе испытаний установлено, что рафинировочная смесь ИРС-2 является эффективным средством для ускорения и улучшения процессов шлакообразования и десульфурации стали.

II этап

С целью оптимизации расхода шлакообразующих материалов (ИРС-2, извести, плавикового шпата) и отработки технологии применения ИРС-2, обеспечивающей получение серы в готовом металле не более 0,018 % (что вполне достаточно для получения литой заготовки надлежащего качества) была проведена опытно-промышленная кампания.

Особенностью кампании было то, что рафинировочная смесь присаживалась в ковш только на УПК. Обязательными условиями применения ИРС-2 являлось начальное содержание серы в стали более 0,080% и необходимость сокращения времени обработки ковша на УПК.

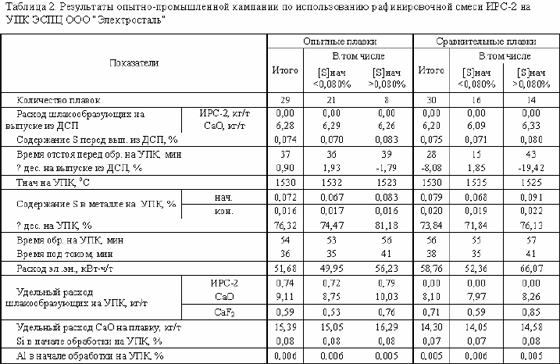

Результаты проведенных исследований приведены в таблице 2.

Из приведенных данных следует, что средний расход ИРС-2 составил 0,74 кг/т, в т.ч. на плавках с начальным содержанием серы < 0,080% - 0,72 кг/т, а на плавках с начальным содержанием серы > 0,080% - 0,79 кг/т. Расход извести на УКП увеличился на опытных плавках на 1,01 кг/т (12,5 % отн.). Суммарный расход извести на плавку также возрос на 1,09 кг/т (7,6 % отн.). Расход плавикового шпата снизился на 0,12 кг/т (16,9 % отн.).

Несмотря на более высокий расход извести на опытных плавках и при одинаковой начальной температуре стали, время обработки ковша на УКП сократилось на 2 мин (3,6 % отн.), а время работы под током – на 2 мин (5,3 % отн.). При этом расход электроэнергии сократился на 7,08 кВт-ч/т (12,0 % отн.). На плавках с начальным содержанием серы > 0,080% это сокращение составило 9,84 кВт-ч/т (14,9 % отн.).

Степень десульфурации металла опытных плавок на УПК возросла с 73,84 % до 76,32 % - на 3,4 % отн. Более высокий прирост степень десульфурации достигнут на плавках с начальным содержанием серы > 0,080% - 6,6 % отн. Уменьшение прироста степени десульфурации в сравнении с испытаниями I этапа связано со снижением расхода смеси ИРС-2 на УПК в 2,7 раза.

Среднее содержание серы в готовом металле опытных плавок составило 0,016 % в а на сравнительных – 0,020 %, причем на плавках с начальным содержанием серы < 0,080% эта величина составляет 0,017% и 0,019%, а на плавках с начальным содержанием серы > 0,080% - 0,016 % и 0,022% соответственно.

Таким образом, испытания на втором этапе подтвердили эффективность смеси ИРС-2 как десульфуратора стали при одновременном повышении производительности УПК и сокращении расхода электроэнергии.

Исследованиями, проведенными в ЭСПЦ ООО «Электросталь» (г. Курахово), подтверждено, что рафинировочная смесь ИРС-2 (ТУ У 23431197.003-99) производства ОАО НПП "Техмет" является не только эффективным материалом для десульфурации стали, но и ее применение позволяет улучшить технико-экономические показатели работы УПК.

© Анищенко Н.Ф., Кривенко А.П., Шкляр Ю.А., Серов А.И., Сотников Е.Н., Вильдяйкин С.А., Зайцев М.В., 2010