Развитие технологий и оборудования для непрерывной разливки в Украине

Смирнов А.Н.

ДонНТУ

Непрерывная разливка стали как промышленный метод формообразования стальных заготовок является, по сути, наиболее молодой и быстро развивающейся технологией в системе производства и разливки металла. В настоящее время непрерывная разливка стали освоена более чем 90 странах мира. Успешно действует примерно 2 тысячи машин для непрерывной разливки заготовок (МНЛЗ) различной конструкции и назначения, что позволяет отливать на них свыше 93% всей выплавляемой стали. Так в 2008 г. (рекордный показатель) непрерывным способом отлито 1,228 млрд. т заготовки.

Процесс непрерывной разливки стали продолжает совершенствоваться и развиваться в конструкционном и технологическом плане. Так, в последние два десятилетия получила широкое промышленное развитие концепция получения плоского проката на так называемых «литейно-прокатных агрегатах» (ЛПА), совмещающих процесс затвердевания и прокатки. Буквально в последние годы промышленно освоена технология и оборудовании для разливки стали на тонкую полосу, что раскрывает новые возможности в части энергосбережения. Ожидается, что практически полное оснащение предприятий черной металлургии машинами непрерывной разливки стали произойдет примерно к 2020 г.

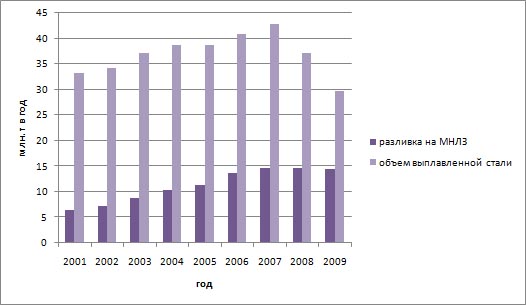

Технология непрерывной разливки стали во многом повлияла на развитие отечественного сталеплавильного комплекса. Динамика увеличения объемов стали, разливаемой на МНЛЗ, представлена табл.1.

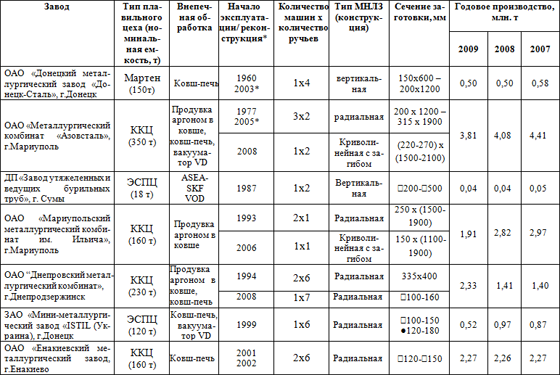

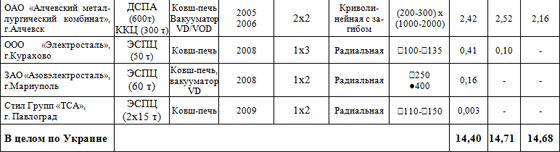

По объемам разливаемой непрерывным способом стали в 2009 г. украинская металлургия занимает 12-ю позицию в мире и 4-ю (после России, Германии и Италии) в Европе. Непрерывная разливка стали как базовый технологический процесс присутствует на 11 металлургических предприятиях Украины (табл.1), из которых 5 являются предприятиями полного металлургического цикла с производством стали в конвертерах. Однако доля стали, разливаемой непрерывным способом, составляет чуть менее 50% (по данным 2009 г.), что следует рассматривать как крайне низкий показатель.

Рис.1. Динамика изменения разливки стали на МНЛЗ в Украине

Собственно пришествие технологии и оборудования для непрерывной разливки стали в промышленные сталеплавильные цеха состоялось в конце 50-х – начале 60-х годов прошлого столетия. При этом одна из первых крупных промышленных установок для непрерывной разливки слябов в мире была успешно запущена в июне 1960 г. в мартеновском цехе Донецкого металлургического завода. Примечательно, что эта машина продолжает работать и в настоящее время. Так, вся сталь, произведенная в мартеновском цехе в 2009 г. была разлита на ней.

Рассматривая это событие в историческом ракурсе, можно утверждать, что в Украине в 1960 г. появились технологии и оборудование, которые олицетворяли собой будущий прогресс в мировой черной металлургии. Фактически эта машина для непрерывной разливки заготовок (МНЛЗ) стала базовым объектом для дальнейших исследований и развития процессов литья, а также обучения кадров для многих металлургических предприятий в СССР и за его пределами. В течение многих лет промышленная эксплуатация донецкой МНЛЗ сопровождалась эффективной совместной работой ученых-теоретиков, исследователей, конструкторов и заводских специалистов. В разное время в состав таких научно-исследовательских групп входили, ставшие затем известными учеными, проф. Дюдкин Д.А. (первый мастер МНЛЗ), чл.-корр. АН СССР Ефименко С.П., чл.-корр. НАН Украины Пилюшенко В.Л.

Появлению промышленной установки для непрерывной разливки стали в Донецке предшествовала целая совокупность событий. Во-первых, эта установка стала результатом колоссальных усилий ведущих институтов, специальных лабораторий и конструкторских бюро: ЦНИИчермет им. И.П.Бардина, СКБ института «Стальпроект», Всесоюзный институт огнеупоров, ВНИИметмаш, Южно-Уральский машиностроительный завод, Уралмашзавод. В Украине основные усилия по изучению процесса непрерывной разливки в 60-70-е годы прошлого века были сконцентрированы в научно-исследовательском институте УкрНИИмет (г.Харьков). При этом в отличие от преобладающей в ЦНИИчермет идеологии развития вертикальных МНЛЗ в УкрНИИмет развивали концепцию радиальных МНЛЗ (В.Т.Сладкоштеев). В дальнейшем значительные усилия специалистов УкрНИИмет были сконцентрированы на разработке концепции горизонтальных машин непрерывной разливки металла, получившей широкое распространение в цветной металлургии.

Значимую роль в успешной реализации непрерывной разливки в мартеновском цехе сыграла тщательная подготовка кадров: бригадиров, операторов и мастеров. Декан металлургического факультета и заведующий кафедрой «Металлургия стали» Донецкого политехнического института М.Н.Стрелец за несколько лет до пуска подобрал группу студентов, которые проявили интерес работать на установке непрерывной разливки. Эта группа студентов прошла практику на промышленной установке непрерывной разливки в г.Сормово и выполнила дипломные работы по этой теме. Учитывая отсутствие достаточного для обучения студентов информации о непрерывной разливке М.Н.Стрелец издает в 1961 г. первое в своем роде учебное пособие «Непрерывная разливка стали». В последующие годы кафедра «Металлургия стали» совместно с инженерно-техническими специалистами Донецкого металлургического завода стала главным центром подготовки кадров для непрерывной разливки.

В течение многих лет установка непрерывной разливки стали Донецкого металлургического завода была объектом пристального изучения не только для специалистов СССР, а также и для многих других стран мира. Ее посещали многие десятки делегации из Европы, Азии и Америки. Так, в 1975 г. в институте ДонНИИчермет создается лаборатория непрерывной разливки стали под руководством Д.А.Дюдкина. В лаборатории большое внимание уделялось совершенствованию процесса разливки стали на МНЛЗ и поиску новых технологических решений. Среди оригинальных разработок лаборатории необходимо, например, выделить обоснование и создание МНЛЗ наклонного типа. Опытно-промышленная наклонная МНЛЗ с сечением сляба 150х500 мм была сооружена в мартеновском цехе ДМЗ в конце 70-х годов.

Таблица 1. Основные данные машин для непрерывной разливки стали Украины 2009

В 60-е – начало 70-х годов прошлого века процесс непрерывной разливки стали получил достаточное распространение и был внедрен на ряде металлургических заводов в ведущих странах мира. Тем не менее, объемы непрерывной разливки стали еще в начале 70-х годов составляли около 4%. Применительно к Украине следует отметить, что ко второй половине 60-х годов основные сталеплавильные цеха были уже построены или находились в стадии завершения строительства. Поэтому распространение непрерывной разливки сдерживалось вполне объективными причинами: отсутствием новых цехов и наличием большого количества мартеновских цехов (и блюмингов), где реализация технологии непрерывной разливки представлялась наиболее затруднительной. Это привело к формированию целого спектра противоречивых проблем в металлургическом комплексе Украины, которые предопределили ее несбалансированность в экономическом и технологическом плане, проявившуюся наиболее остро в последние два десятилетия.

Объективным следствием несовершенной концепции развития черной металлургии Украины в 80-е и 90-е годы явился тот факт, что в настоящий момент приходится говорить о самом высоком уровне потребления сырья, огнеупоров, топлива и энергии - эти показатели выше на 20-30% соответствующих показателей в развитых странах.

Только в 1977 г. в Украине был сделан следующий шаг в освоении непрерывной разливки стали: на Мариупольском металлургическом комбинате «Азовсталь» был пущен в эксплуатацию один из крупнейших в мире кислородно-конвертерных цехов (2 конвертера по 330 т) с 100% разливкой стали на слябовых МНЛЗ. Всего было построено и пущено в эксплуатацию три двухручьевых слябовых МНЛЗ с годовым номинальным объемом производства 4,5 млн. т. Максимальный размер сляба 315х1900 мм. Этот цех и в настоящее время остается одним из ведущих производителей сляба в Украине. Уже в 2005 г. две 2 МНЛЗ были реконструированы: проект реконструкции и изготовление оборудования осуществлено Новокраматорским машиностроительным заводом. Кроме того, в 2008 г. на комбинате в эксплуатацию введена современная слябовая МНЛЗ (производитель оборудования – фирма «Danieli», Италия). Продукция комбината «Азовсталь» высоко котируется на мировом рынке.

В 1984 г. в новом ЭСПЦ Донецкого металлургического завода была пущена в эксплуатацию вертикальная четырехручьевая блюмовая МНЛЗ. В течение ряда лет на этой машине был отработан комплекс технологических процессов по внепечной обработке (вакуумированию) и разливке качественных низколегированных сталей, в том числе трубных и подшипниковых. В 90-е годы эта МНЛЗ была выведена из эксплуатации по ряду соображений технического характера.

В 1987году в составе ОАО СМНПО им Фрунзе (г.Сумы) был построен и введен в эксплуатацию уникальный мини-завод по производству утяжеленных бурильных и ведущих труб для нефтяной промышленности. Итальянская фирма «Danieli» создала уникальный завод малой мощности, специализирующимся на производстве высококачественной конкурентоспособной на мировом рынке продукции с номинальным годовым объемом производства около 80 тыс.тонн стали. Производство стали на нем осуществляется в двух 20-т дуговых сталеплавильных печах, а внепечная обработка – на установке ковш-печь типа ASEA-SKF. Непрерывная разливка стали осуществляется на 2-х ручьевой вертикальной МНЛЗ, позволяющей получать блюмы сечением от 190х190 до 650х650 мм. Кроме этого в цехе запущена в эксплуатацию установка вакуумкислородного обезуглероживания (VOD) для производства коррозионностойких сталей и углеродистых сталей с ультранизким содержанием углерода.

В 1989 г. в мартеновском цехе Краматорского металлургического завода была сооружена четырехручьевая сортовая МНЛЗ горизонтального типа конструкции ВНИИметмаш, которая предполагала получение квадратной заготовки сечением 175х175 мм с производительностью 80 т/час. Несмотря на значительные усилия, приложенные сотрудниками института и специалистами завода в течение нескольких лет, стабильной разливки и проектных показателей достигнуто не было. Это объясняется, прежде всего, определенными концептуальными недоработками в конструкции МНЛЗ (в частности, узла сопряжения промковша и кристаллизатора), а также сложностями в подготовке стали к разливке в условиях старого мартеновского цеха. В 90-е годы эта МНЛЗ была демонтирована.

В 1993 г. после завершения реконструкции кислородно-конвертерного цеха Мариупольского металлургического комбината им. Ильича, имеющего в своем составе 3 конвертера емкостью 160 т, были запущены в эксплуатацию две одноручьевые МНЛЗ с максимальным сечением сляба 315х1900 мм. В течение последующих лет комбинат достиг выдающихся результатов в части эффективности работы МНЛЗ. Так, серийность разливки из одного промковша составляет в среднем 20-24 плавки при работе машины в режиме «nonstop» в течение 120-130 часов. В 2006 г. запущена в эксплуатацию третья слябовая МНЛЗ (производитель – фирма «VAI», Австрия). В этом цехе полностью освоена технология химического подгрева стали и обработки ее порошковыми проволоками различного химического состава.

В 1994 г. выполнена реконструкция кислородно конвертерного цеха Днепровского металлургического комбината, имеющего в своем составе 2 конвертера емкостью 250 т каждый и две шестиручьевых блюмовых МНЛЗ. На ДМК впервые для стран СНГ была освоена разливка длинными и сверхдлинными сериями (20-24 плавки) из шестиручьевого промежуточного ковша. Кроме того, в промышленном масштабе была освоена разливка сортовой заготовки закрытой струей «под уровень» на двух ручьях одновременно с разливкой блюмовой заготовки на остальных ручьях. В 2008 г. в конвертерном цехе ДМК успешно запущена в эксплуатацию семиручьевая сортовая МНЛЗ с номинальным объемом производства 1,7 млн. т заготовки в год (производитель – фирма «Siemens-VAI»). В настоящее время на месте демонтированной блюмовой МНЛЗ сооружается вторая сортовая МНЛЗ с аналогичными эксплуатационными параметрами. С ее пуском в 2010 г. на комбинате будут созданы условия для разливки на МНЛЗ практически всей выплавляемой стали.

В 1999 г. после выделения из состава Донецкого металлургического завода ряд цехов и организации нового предприятия ЗАО «Мини металлургический завод «ИСТИЛ (Украина)», запущена шести ручьевая сортовая МНЛЗ (производитель фирма «Danieli»). Эта МНЛЗ позволяет получать высококондиционную сортовую заготовку квадратного и круглого сечения при разливке открытой и закрытой струей. МНЛЗ входит в состав сталеплавильного комплекса, включающего современную 120-тонную электродуговую печь, ковш-печь и вакуумную станцию VD/VOD. Достигнутый рекордный объем разливки стали на сортовой МНЛЗ составил 0,97 млн. т в год.

В 2002-2003 г.г. после реконструкции кислородно-конвертерного цеха ОАО «Енакиевский металлургический завод» в эксплуатацию были запущены две шестиручьевых сортовых МНЛЗ для производства квадратной заготовки. Машины были сконструированы и изготовлены на ОАО «Новокраматорский машиностроительный завод». В период 2007-2009 г.г. объем разливаемой стали составил 2,27 млн. т в год. При этом рекордное производство одной МНЛЗ по месяцу составляет 108-110 тыс. т. Высокая производительность этих МНЛЗ достигнута в результате комплекса технологических мероприятий, обеспечивающих гармонизацию процессов выплавки, внепечной обработки и разливки стали. Благодаря этому обеспечена разливка стали сверхдлинными сериями (среднемесячный показатель серийности - 35-43 плавки), что обеспечивает существенный энерго- и ресурсосберегающий эффект, также повышение производительности машин. В настоящее время ОАО «Енакиевский металлургический завод» является одним из крупнейших производителей сортовой заготовки в Европе. Дальнейшее развитие процесса производства сортовой заготовки на ОАО «ЕМЗ» рассматривается в ракурсе повышения экспортного потенциала и конкурентспособности металлопродукции.

В 2005-2006 г.г. в рамках коренной реконструкции и сооружения современного конвертерного цеха в ОАО «Алчевский металлургический комбинат» успешно вводятся в эксплуатацию две высокопроизводительных двухручьевых слябовых МНЛЗ (производитель – фирма «Siemens-VAI»). Построенный конвертерный цех, оснащенный двумя 300-т конвертерами с комбинированной продувкой, двухпозиционной установкой ковш-печь и вакууматором VD/VOD, имеет номинальный показатель годового производства на уровне 5,5-6,0 млн. т. В настоящее время конвертерный цех и, в частности, МНЛЗ ОАО «Алчевский металлургический комбинат, являются высокофункциональным технологическим построением, соответствующим лучшим мировым аналогам. На комбинате освоено производство и разливка широкого спектра высококачественных сталей, начиная со сверхнизкоуглеродистых, и заканчивая высокопрочными для производства труб ответственного назначения.

Весной 2008 г. был запущен в эксплуатацию сталеплавильный комплекс ООО «Электросталь» (г.Курахово), построенный по концепции мини-завода со стратегией минимизации издержек. Запуск был произведен силами специалистов ООО «Электросталь» и фирмы «SТВ» (Италия). В состав комплекса входят 50-т дуговая печь, установка ковш-печь и трехручьевая сортовая МНЛЗ. Уже после трех месяцев работы комплекса была достигнута его проектная мощность на уровне 25 тыс. т. заготовки в месяц. А по итогам 2009 г. произведено 418 тыс. тонн стали, что почти в 1,5 раза превышает проектный показатель. Разливка стали производится с использованием системы быстрой замены стаканов-дозаторов, что обеспечивает среднюю серийность на уровне 40 плавок (рекордная серия - 63 плавки длительностью 60 часов 40 мин при средней производительности 62 т/час).

Осенью 2008 г. успешно запущен в эксплуатацию еще один мини-завод - ЗАО «Азовэлектросталь», построенный на базе электросталеплавильного цеха концерна «Азовмаш» (г.Мариуполь). В состав сталеплавильного комплекса входит 50-т дуговая сталеплавильная печь, установка ковш-печь, вакуумная станция VD/VOD, установка ковш-печь ASEA-SKF и двух ручьевая блюмовая МНЛЗ, позволяющая получать квадратную и круглую заготовку. Основным поставщиком оборудования выступила итальянская фирма «SТВ». Проектная мощность комплекса оценивается специалистами на уровне 300 тыс. т качественной заготовки в год. Завод ориентирован на получение товарной непрерывнолитой заготовки, поскольку не располагает собственным прокатным производством.

В конце 2009 г. стартовало сортовое производство на новом мини металлургическом заводе ЗАО «Стил Групп «ТСА» (г. Павлоград). Сталеплавильный комплекс оснащен двумя 15-т дуговыми сталеплавильными печами, установкой ковш-печь и двухручьевой сортовой МНЛЗ. Проектный объем производства – 200 тыс. т заготовки в год. Предполагается, что в будущем получаемая заготовка будет перекатываться непосредственно на заводе.

Подводя итоги 50 летнего промышленного применения непрерывной разливки стали в Украине, необходимо отметить, прежде всего, что эта технология во многом повлияла на развитие отечественного сталеплавильного комплекса в последние два десятилетия. В Украине за этот период сформировалось не только мощное сталелитейное производство, базирующееся на непрерывной разливке стали, но также и научная, проектная и машиностроительная составляющие ее обеспечивающие.

Так, проектные институты ГИПРОсталь (г.Харьков) и УкрГИПРОмез уже достаточно давно выполняют весь комплекс проектирования металлургических заводов и цехов с машинами непрерывной разливки стали для многих предприятий в странах СНГ. Новокраматорский машиностроительный завод успешно реализовал проекты высокопроизводительных сортовых и слябовых МНЛЗ и вполне конкурентоспособен с ведущими производителями МНЛЗ в мире.

Технологии непрерывной разливки металла также широко используются при производстве цветных металлов и сплавов. На ОАО «Артемовский завод по обработке цветных металлов», например, успешно эксплуатируются вертикальные машины для полунепрерывной разливки меди и ее сплавов на круглые и плоские слитки крупных сечений, горизонтальные МНЛЗ для получения круглой и трубной полой заготовки, а также литейно-прокатный модуль для получения катанки.

Отечественный машиностроительный комплекс располагает собственным производителем оборудования для слябовых и сортовых МНЛЗ (Новокраматорский машиностроительный завод), который успешно конкурирует с ведущими мировыми производителями на внутреннем и мировом рынках.

© 2010 Смирнов А.Н.