Процесс Мидрекс: производство губчатого железа

Наиболее отработанным и широко распространенным процессом производства ГЖ является процесс Мидрекс, разработанный в 1966 г. фирмой Midland-Ross Corporation. К 2002 г. этот процесс использовался в 18 странах мира, где работало 49 агрегатов.

С 1983 г. на Оскольском электрометаллургическом комбинате (ОЭМК) работают четыре модуля процесса Мидрекс общей производительностью 1,7 млн. т металлизованного сырья в год.

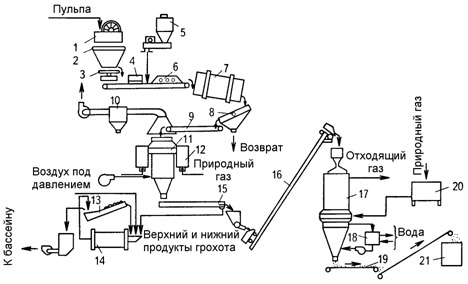

На ОЭМК реализован один из первых вариантов технологии процесса Мидрекс, схема которого представлена на рисунке 5.1.

Исходным сырьем для получения ГЖ является магнетитовый концентрат, к которому предъявляются следующие требования:

- Общее содержание железа – максимальное, но не ниже 67%;

- Содержание кислотных оксидов (SiO2+Al2O3+TiO2) предпочтительно < 2%, допускается < 3%;

- Содержание основных оксидов – допускается < 3% (поскольку они заменяют флюс в сталеплавильном производстве);

- Содержание фосфора < 0,030%;

- Содержание серы < 0,008%;

- Содержание марганца – минимально возможное для уменьшения шлакообразования в электропечи;

- Содержание щелочей (Na и К) – минимально возможное, так как они способствуют разрушению шихтовых материалов во время восстановления;

- Цинк может присутствовать при переработке рециркулируемых материалов и является нежелательным для шахтных агрегатов элементом из-за его циркуляции внутри агрегатов;

- Содержание Cr, Pb, Cu, Sn, Ni, Mo, As, Sb, V, Li и других примесей цветных металлов должно быть максимально ограничено;

- Содержание (Cu+Ni+Cr+Mo+Sn) должно быть < 0,16%. Таким пределом ограничено содержание этих элементов в оборотном металлическом ломе;

- Содержание гидратной влаги и потери при прокалке (СО2) нежелательны из-за их влияния на расход топлива.

Рисунок 5.1 – Технологическая схема процесса Мидрекс: 1 – дисковый фильтр; 2 – промежуточный бункер; 3 – тарельчатый питатель; 4 – весы; 5 – бункер с бентонитом; 6 – смеситель; 7 – барабанный окускователь; 8 – грохот для сырых окатышей; 9 – ленточный питатель; 10 – пылеуловитель; 11 – печь для обжига окатышей; 12 – камера горения; 13 – спиральный классификатор; 14 – шаровая мельница; 15 – грохот для обожженных окатышей; 16 – скиповый подъемник; 17 – шахтная печь для получения губчатого железа; 18 – газовый холодильник; 19 – транспортер губчатого железа; 20 – установка конверсии; 21 – бункер для губчатого железа

Технологический процесс включает получение сырых окатышей диаметром около 13 мм (9 – 15 мм), упрочняющий обжиг их в шахтной печи и металлизацию в реакторе шахтного типа.

Исходная пульпа, проходя через дисковый фильтр, промежуточный бункер, тарельчатый питатель и весы, смешивается с бентонитом, который используется в качестве связующего. Эта смесь поступает в барабанный окускователь, в котором формируются сырые окатыши. После отсева мелких окатышей на грохоте сырые окатыши попадают на ленточный питатель, при помощи которого они загружаются в печь для упрочняющего обжига.

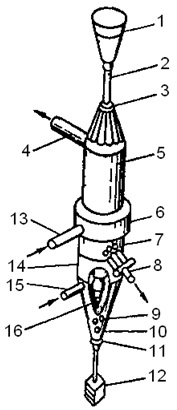

Обожженные окатыши после охлаждения до 425оС рассеваются на грохоте. Крупную и мелкую фракции направляют на шаровую мельницу, которая работает в замкнутом цикле со спиральным классификатором, а отсортированные окатыши – к двум шахтным реакторам для получения губчатого железа (рисунок 5.2). В шахтные печи могут загружаться как горячие (425оС), так и холодные окатыши.

Восстановление окатышей осуществляется газом, полученным путем конверсии природного газа углекислым газом, который отходит из реактора. Перед подачей в конвертер отходящий газ очищают от пыли и влаги.

Металлизованные окатыши (95% Fe; 0,7 – 1,0% C) охлаждают в печи циркулирующим инертным газом до 50 – 65оС, после чего непрерывно загружают в бункер, где они хранятся в инертной атмосфере перед загрузкой в электропечи.

Рисунок 5.2 – Схема шахтного реактора Мидрекс: 1 – загрузочный бункер; 2 – верхний динамический затвор; 3 – распределитель окисленных окатышей; 4 – выход колошникового газа; 5 – зона восстановления; 6 – коллектор восстановительного газа; 7 – верхний постоянно действующий питатель; 8 – выход охлаждающего газа; 9,10 – средний и нижний постоянно действующие питатели; 11 – нижний динамический затвор; 12 – устройство для выгрузки металлизованных окатышей; 13 – вход восстановительного газа; 14 – зона охлаждения; 15 – вход охлаждающего газа; 16 – распределитель охлаждающего газа.

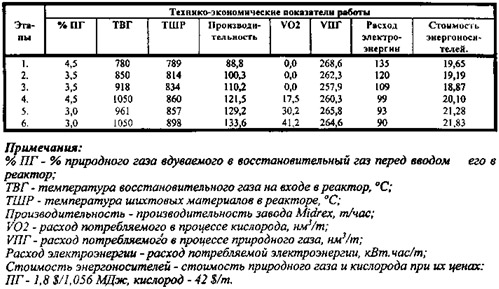

Эволюция процесса Мидрекс шла по пути повышения производительности и снижения себестоимости продукции. Выделяют 6 следующих этапов развития технологии Мидрекс, существенно отличающихся технологическими параметрами и технико-экономическими показателями работы агрегатов:

1-й этап: Оригинальная технология, использовавшаяся в 1970-е годы, предполагала наличие в шихте 100% окатышей и низкую температуру восстановительного газа (780оС).

2-й этап: В 1980-е годы началось использование в шихте до 25% железной руды, которая дешевле окатышей и предотвращает их спекание.

3-й этап: В 1990-е годы началось применение технологии опудривания шихтовых материалов для предотвращения спекания.

4-й этап: В конце 1990-х годов начали использовать вдувание кислорода в горячий восстановительный газ.

5-й этап: В 2000 г. началось использование технологии OXY+.

Технология OXY+ обеспечивает генерацию восстановительного газа путем частичного окисления природного газа кислородом (в количестве 0,5 от стехиометрического) в горелке, установленной в трубопроводе восстановительного газа сразу после реформера. Это дает дополнительный восстановительный газ, позволяет контролировать его состав и температуру и снижает капитальные затраты.

6-й этап: Перспективные разработки – комбинированная технология, включающая вдувание кислорода и технологию OXY+.

Совместное применение вдувания кислорода и технологии OXY+ позволяет повысить производительность за счет максимальной температуры газа и оптимального его состава.

В таблице 5.1 приведены технико-экономические показатели процесса Мидрекс на рассмотренных выше этапах развития технологии.

Из приведенных данных видно, что повышение производительности шахтных реакторов Мидрекс достигается за счет повышения температуры вдуваемого в реактор восстановительного газа. Этому способствует предотвращение спекания окатышей за счет частичной замены их кусковой рудой, а главным образом за счет накатывания на них порошков CaO и MgO как при производстве окатышей, так и перед загрузкой их в реактор металлизации. Применение кислорода, вдуваемого в восстановительный газ совместно с природным газом также способствует увеличению температуры и оптимизации состава восстановительного газа.

Таблица 5.1 – Эволюция технико-экономических показателей процесса Мидрекс

На одном из последних модулей Мидрекс на заводе IMEXSA (Ispat Mexi-cana) производительностью 1,2 млн. т/год, введенном в эксплуатацию в августе 1997 г. и имеющем диаметр восстановительного реактора 6,65 м, при использовании новейших технологических разработок достигнуты следующие показатели:

- Производительность 220 т/час при степени металлизации ГЖ 94,2% и содержании углерода в нем 2,2%.

- Расход природного газа 2,2 Гкал/т.

- Расход электроэнергии 85 – 90 кВт•час/т.

Новой разработкой в технологии Мидрекс является также система Midrex Hotlink, направленная на энергосбережение в масштабе комплекса «Производство ГЖ – выплавка электростали из ГЖ». Эта система позволяет не охлаждать полученные в реакторе Мидрекс металлизованные окатыши и загружать их в электропечь с температурой около 700оС. При степени металлизации ГЖ 95% это позволяет снизить расход электроэнергии при выплавке электростали на 120 – 140 кВт•час/т стали.