Технология производства легированной стали в AOD конвертерах

Сведения об изменении химического состава и температуры металла при выплавке хромоникелевой стали в 80-т AOD конвертере приведены на рисунке 14.2.

Рисунок 14.2 – Диаграмма плавки хромоникелевой стали в AOD конвертере: I, II, III – периоды плавки; К – период кипения без продувки кислородом; В – восстановление; Д – десульфурация; 1 – температура металла; 2 – содержание хрома; 3 – содержание марганца; 4 – содержание углерода. Числа у горизонтальных стрелок (5:1, 3:1, 2:1, 1:1, 1:2) – отношения расходов кислорода и аргона; числа у вертикальных стрелок – масса присадок, кг

Выплавка легированного полупродукта ведется в дуговых электропечах с использованием в шихте максимального количества отходов легированной стали и высокоуглеродистых ферросплавов, а также извести в количестве 30 – 40 кг/т. Металл перед выпуском содержит 1,7 – 3% С и ~ 0,2% Si. Печной шлак, содержащий ~ 4% оксидов хрома, вместе с металлом сливают в ковш и заливают затем в конвертер. Температура металла после перелива составляет 1540оС.

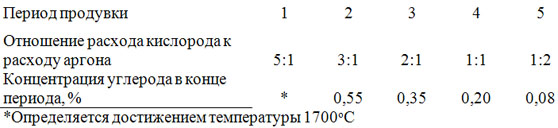

Для интенсификации окисления углерода по ходу продувки необходимо придерживаться оптимального соотношения между количествами вдуваемых в металл кислорода и аргона. Ниже приведены рекомендуемые соотношения расходов этих газов в различных периодах продувки:

Для быстрого повышения температуры ванны первый этап продувки ведут без ввода в конвертер охладителей. Интенсивность продувки составляет около 1 м3/(т•мин). При температуре ~ 1700оС в конвертер вводят агломерат оксида никеля, ферромарганец и феррохром, в дальнейшем в качестве охладителя используют гранулированный ферроникель.

В конце окислительной продувки подачу кислорода прекращают и, продолжая продувку ванны аргоном с интенсивностью ~ 0,7 м3/(т•мин), проводят завершающий период обезуглероживания, одновременно понижая содержание растворенного в металле кислорода и оксидов железа в шлаке (период «выкипания»). Исключением являются плавки, в которых содержание углерода в металле должно составлять < 0,03%. В этом случае продувку металла смесью кислорода и инертного газа в соотношении 1:2 ведут до концентрации углерода ~ 0,04%, в ходе дальнейшей продувки содержание аргона в смеси непрерывно увеличивают до соотношения 1:8.

После достижения требуемой концентрации углерода для восстановления хрома из оксидов в шлаке в конвертер вводят ферросилиций, продолжая продувку ванны аргоном в течение 5 – 6 минут. При этом содержание оксидов хрома в шлаке понижается до ~ 1,7%.

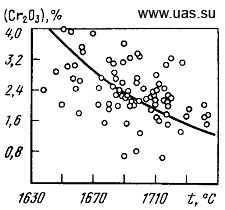

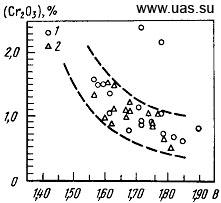

Установлено, что при концентрации кремния в металле более 0,2% дальнейшее увеличение его содержания не сопровождается существенным уменьшением содержания оксидов хрома в шлаке. Зависимость содержания Cr2O3 в шлаке в конце периода восстановления от температура ванны и основности шлака B = (CaO + MgO)/(SiO2) приведена на рисунках 14.3 и 14.4.

Рисунок 14.3 – Зависимость содержания Cr2O3 в шлаке в конце периода восстановления от температуры

Рисунок 14.4 – Зависимость содержания Cr2O3 в шлаке от его основности в конце периода восстановления: 1 – магнезитохромитовая футеровка; 2 – магнезитодоломитовая футеровка

По окончанию периода восстановления из конвертера сливают 2/3 шлака, вводят новую порцию флюсов и в течение 3 – 4 минут проводят десульфура-цию стали, перемешивая ванну аргоном. При необходимости в конвертер вводят охлаждающие добавки, чтобы понизить температуру металла в конце плавки до 1600оС.

При продувке металла в AOD конвертерах возможна частичная замена аргона более дешевым азотом. Установлено, что основное количество азота, поглощенного сталью в I периоде продувки (см. рисунок 14.2) при продувке смесью кислорода и азота, в последующие II и III периоды при продувке смесью кислорода и аргона из металла удаляется. При выплавке стали с содержанием хрома до 27%, никеля до 35% и минимальным содержанием углерода 0,015% расход азота может составлять 30 – 40% общего расхода инертного газа. При этом концентрация азота в стали не превышает 0,04 – 0,05%.

При выплавке 1 т стали Х18Н9 в AOD конвертерах расходуется: аргона и азота 23 м3, кремния на восстановление 11 кг, металлических охладителей 180 кг, извести в периоды окисления и восстановления 50 кг, извести для десульфурации 20 кг, плавикового шпата 6 кг.

В настоящее время до 80% мирового производства коррозионностойкой стали выплавляется в AOD конвертерах.

Одной из разновидностей рассмотренной выше технологии является процесс CLU, в котором продувку металла ведут смесью кислорода с водяным паром.