Исследование распределения примесей в слитках титана электронно-лучевой плавки методами математического моделирования

Д.С. Ахонин, С.Н. Ратиев

Введение

В настоящее время широкое распространение при производстве слитков титана получила технология электронно-лучевой плавки [1, 2]. К ее достоинствам следует отнести высокую эффективность рафинирования от примесных элементов с высокой упругостью пара и неметаллических включений, обусловленную высоким вакуумом в камере электронно-лучевой установки, наличием независимого источника нагрева, а также разделением процессов плавления и кристаллизации за счет использования одной или двух промежуточных емкостей [3, 4].

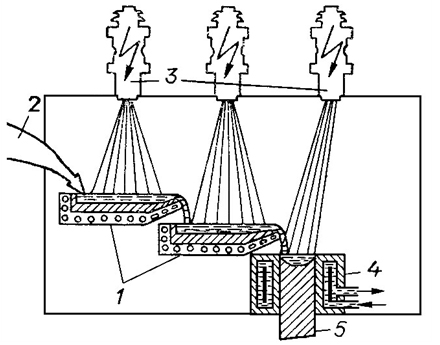

Технологический процесс электронно-лучевой плавки (ЭЛП) осуществляется в высоком вакууме 0,1…0,01 Па и заключается в расплавлении исходной шихты под действием нагрева электронными лучами, рафинировании жидкого металла в промежуточных емкостях от вредных примесей и неметаллических включений и последующего формирования слитка в кристаллизаторе (рис. 1).

Рисунок 1 – Схема электронно-лучевой установки: 1 – промежуточные емкости; 2 – исходная шихта; 3 – электронные пушки; 4 – водоохлаждаемый кристаллизатор; 5 – слиток.

Значительное влияние на свойства титана оказывают такие примеси, как азот, кислород, железо и углерод, содержание которых регламентируется требованиями стандартов. Даже небольшие количества этих элементов снижают пластичность и повышают прочность и твердость металла, снижая его эксплуатационные характеристики [5]. Поэтому важнейшим критерием качества получаемых слитков является однородность распределения этих элементов по длине слитка.

Цель работы

Целью настоящей работы является определение закономерностей поведения примесей в титане в процессе ЭЛП методами математического моделирования.

Основная часть

Рассмотрим поведение примесей в титане в процессе плавки с использованием двух промежуточных медных водоохлаждаемых ёмкостей [3, 4]. Исходная шихта в виде кусочков ломи и губчатого титана поступает в первую промежуточную ёмкость, где под действием электронных лучей происходит её плавление. По мере накопления жидкий титан перетекает во вторую промежуточную ёмкость, по которой расплав перемещается к медному водоохлаждаемому кристаллизатору и переливается в него. В кристаллизаторе происходит затвердевание металла. По мере формирования слиток вытягивают в камеру слитка, поддерживая уровень расплава в диапазоне 5…15 мм от верхнего среза кристаллизатора. Процесс плавки продолжают в непрерывном режиме до формирования слитка необходимой длины. Математическую модель процесса поведения примеси в процессе ЭЛП титана будем строить путем составления уравнений материального баланса для примеси в титане. При этом для математического описания сложного металлургического процесса разделим его на три фактически существующие стадии, характеризующиеся интенсивным перемешиванием жидкого металла, а связи каждой стадии между собой заменим массопотоками [6].

Характерной особенностью описываемого нами процесса ЭЛП с двумя промежуточными емкостями является наличие трех зон плавки: ванны жидкого металла в первой и второй промежуточных емкостях, а также в кристаллизаторе.

Следует отметить, что из-за высокой химической активности титана он обладает высоким сродством к азоту, кислороду, железу и углероду, которые в процессе вакуумной плавки из титана не удаляются [7]. При этом процесс ЭЛП титана происходит в высоком вакууме, поэтому дополнительного загрязнения титана этими примесями из окружающей среды не происходит.

Пусть скорость плавки постоянна и составляет m (кг/ч), а в начальный момент времени (начало плавки) в первой и второй промежуточных емкостях находится титановый гарнисаж с содержанием примеси СI (%) и СII (%), соответственно, а содержание примеси в исходной шихте равно С0 (%).

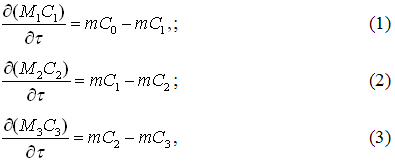

Запишем уравнение материального баланса примеси в расплаве титана первой и второй промежуточных емкостях, а также в кристаллизаторе:

где M1, M2, M3 – массы расплава в ванне первой и второй промежуточных емкостях, соответственно, и в кристаллизаторе, кг; С1, С2, С3 – текущие значения концентрации примеси в расплаве титана первой и второй промежуточных емкостях, а также в кристаллизаторе, %.

В начальный момент времени должны выполняться равенства:

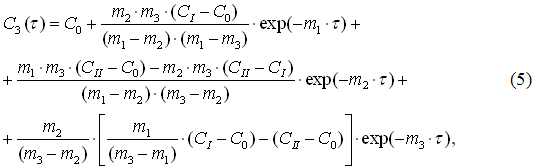

Так как тепловые условия плавки являются стационарными, то массы расплава в первой и второй промежуточных емкостях, а также в кристаллизаторе остаются постоянными, т. е. М1 = const, М2 = const, М3 = const. В этом случае система уравнений (1-3) с начальными условиями (4) представляет собой систему линейных дифференциальных уравнений с постоянными коэффициентами [8], решение которой будет иметь следующий вид:

где m1=m/M1, m2=m/M2, m3=m/M3 – константы, зависящие от скорости плавки.

Следует отметить, что решение (5) справедливо при следующих условиях:

Построенная математическая модель (5) позволяет определить распределение примесей по длине слитка титана, полученного методом электронно-лучевой плавки.

В качестве примера рассмотрим поведение кислорода в процессе электронно-лучевой выплавки слитка нелегированного титана с целью установления возможности использования гарнисажей предыдущих плавок при выплавке слитков нелегированного титана другой марки.

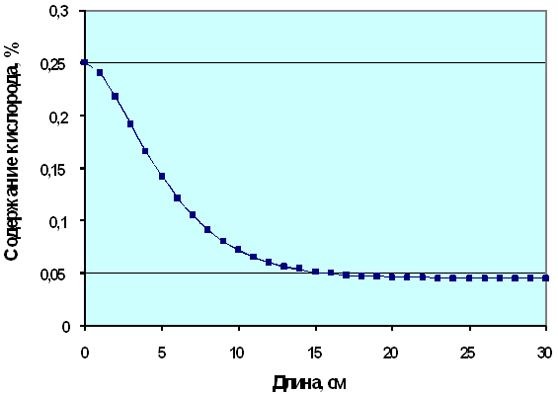

Анализ международных спецификаций на слитки нелегированного титана показал, что содержание в них азота, водорода, углерода и целевое содержание железа для всех марок титана практически одинаковое, тогда как максимальная концентрация кислорода меняется от 0,06% для сплава Grade 1S до 0,25% для сплава Grade 2. Поэтому, для определения возможности использования гарнисажей предыдущих плавок при выплавке слитков нелегированного титана другой марки, определим по построенной математической модели (5) распределение кислорода по длине выплавляемого сляба из нелегированного титана марки Grade 1S с использованием гарнисажа после выплавки сляба из нелегированного титана марки Grade 2 с содержанием кислорода 0,25%. В этом случае начальные условия математической модели (5) будут иметь следующие значения: С0 = 0,045%, СI = СII = 0,25%.

Применительно к электронно-лучевой плавке титана в кристаллизатор диаметром 736 мм расчетно-экспериментальная оценка объемов жидкого металла в технологической оснастке позволила определить массы расплава в первой и второй промежуточных емкостях – 60 и 30 кг, соответственно, а также массу расплава в кристаллизаторе – 400 кг для скорости плавки m = 1100 кг/ч [9].

С учетом вышеуказанных технологических параметров по построенной математической модели (5) были проведены расчеты, которые показали, что использование гарнисажа с содержанием кислорода в количестве 0,25% при выплавке слитка нелегированного титана марки Grade 1S дает следующее распределение кислорода по длине слитка (рис. 2).

Анализ полученной зависимости показал, что в донной части слитка длиной до 120 мм концентрация кислорода превышает максимально возможное содержание кислорода в нелегированном титане марки Grade 1S (0,06%), а на расстоянии 150 мм от низа слитка концентрация кислорода равна 0,051%. Следовательно, за исключением донной части слитка длиной 150 мм, которая отрезается при последующей прокатке слитка, содержание кислорода полностью соответствует требованиям стандартов.

Технология электронно-лучевой плавки титана наиболее экономически эффективна при использовании в качестве исходной шихты кускового лома. В процессе подготовки титанового лома к плавке в исходную шихту по тем или иным причинам может попасть кусок железа. Рассмотрим поведение примеси железа в титане в процессе плавки в этом случае методами математического моделирования.

Рисунок 2 – Распределение кислорода по длине слитка из нелегированного титана марки Grade 1S при использовании гарнисажа марки Grade 2.

Пусть в момент времени  = 0 мин. в первую промежуточную емкость вместе с очередной порцией переплавляемого титанового лома попадает кусок железа массы m0 (кг), который практически сразу растворяется в ванне жидкого титана массы М1 (кг). В результате этого концентрация железа в расплаве титана, находящегося в первой промежуточной емкости СI (%) станет равной:

= 0 мин. в первую промежуточную емкость вместе с очередной порцией переплавляемого титанового лома попадает кусок железа массы m0 (кг), который практически сразу растворяется в ванне жидкого титана массы М1 (кг). В результате этого концентрация железа в расплаве титана, находящегося в первой промежуточной емкости СI (%) станет равной:

Статистическая обработка результатов химического анализа различных партий лома нелегированного титана показала, что среднее содержание железа в титановом ломе составляет 0,035%, т.е. при расчетах можно принять: С0 = СII = 0,035%.

Размеры переплавляемых кусков титанового лома, как правило, не превышает 80*80*15 мм, поэтому масса куска железа не превышает 750 грамм, что, согласно формулы (6), дает оценку максимальной концентрации железа в первой промежуточной емкости после попадания в неё куска железа: СI = 1,285%.

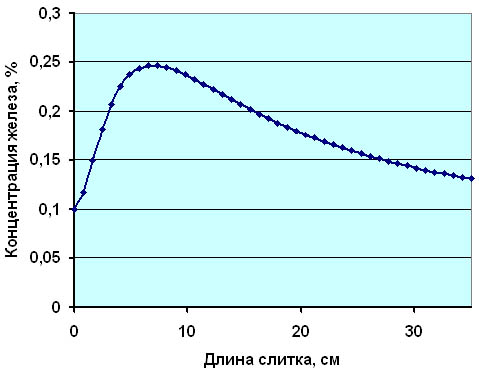

Применительно к вышеуказанным начальным условиям и технологическим параметрам электронно-лучевой плавки титана по построенной математической модели (5) было определено распределение железа по длине выплавляемого сляба после попадания в промежуточную ёмкость куска железа (рис. 3).

Рисунок 3 – Зависимость концентрации железа в слитке титана

Анализ полученных результатов показывает, что максимальное содержание железа в слитке титана после попадания в исходную шихту куска железа не превышает 0,25% (масс.), то есть, находится в пределах требований стандартов для нелегированного титана.

Выводы

Таким образом, методами математического моделирования показано, что при электронно-лучевой выплавке слитков нелегированного титана можно использовать гарнисаж из нелегированного титана любых марок, а попадание в исходную шихту куска железа массой до 0,75 кг не приводит к выплавке бракованного слитка по содержанию железа.

Список литературы

- Seagle S. R. New titanium developments in products, processes and applications in the USA // Titanium 1990: intern. conf. V.1.Dayton, USA, 1990. – PP. 66-73.

- Shamblen C. E. Titanium alloy hearth melt «оnly» technology // Titanium 1995. Science and Technology: – proceedings of the Eight World Conference on Titanium, Birmingham, UK, 1995. – PP. 1438-1445.

- Мовчан Б.А. Электронно-лучевая плавка и рафинирование металлов и сплавов / Б. А. Мовчан, А. Л. Тихоновский, Ю. А. Курапов. – Киев: Наукова думка, 1972. – 240 с.

- Тихоновский А. Л. Рафинирование металлов и сплавов методом электронно-лучевой плавки / А. Л. Тихоновский, А. А. Тур. – Киев: Наукова думка, 1984. – 273 с.

- Цвиккер У. Титан и его сплавы / У. Цвиккер; пер. с нем. – М.: «Металлургия», 1979. – 512 с.

- Попель С. И. Теория металлургических процессов / С. И. Попель, А. И. Сотников, В. Н. Бороненков. – М.: Металлургия, 1986. – 462 с.

- Титан / В. А. Гармата, А. Н. Петрунько, Н. В. Галицкий и др. – М.: Металлургия, 1983. – 559 с.

- Понтрягин Л. С. Обыкновенные дифференциальные уравнения / Л. С Понтрягин. – М.: Наука, 1970. – 356 с.

- The Electron Beam Cold Hearth Melting Technology / Xiaojun Wang, Zhanqian Chen, Feng Chen and other // Тitanium-2007: proc. of the 11th World Conf, Kyoto, Japan, 3-7 June, 2007. – The Japan Inst. of Metals. – 2007. – PP. 185-188.

Рецензент: д.т.н., проф. А.Д. Рябцев

© Д.С. Ахонин, С.Н. Ратиев