Исследование температурного режима нагревательных печей прокатных станов при изменении сортамента нагреваемого металла

С.И. Гинкул, А.Н. Лебедев, Ю.В. Подобед, Ю.М. Сапронова

Постановка задачи

Методические печи проектируются на обеспечение заданной производительности при нагреве заготовок определенной толщины. С течением времени ситуация в промышленнности меняется. В печах, которые были предназначены для нагрева одних заготовок, греются заготовки других типоразмеров, например, привозные из других заводов, на одном заводе используется один вид топлива, на другом заводе применяется другое топливо. В связи с этим возникает задача: разработать математическую модель, которая позволяла бы моделировать режимы нагрева металла для реально существующих печей с учетом возникших требований.

Анализ публикаций по теме исследования

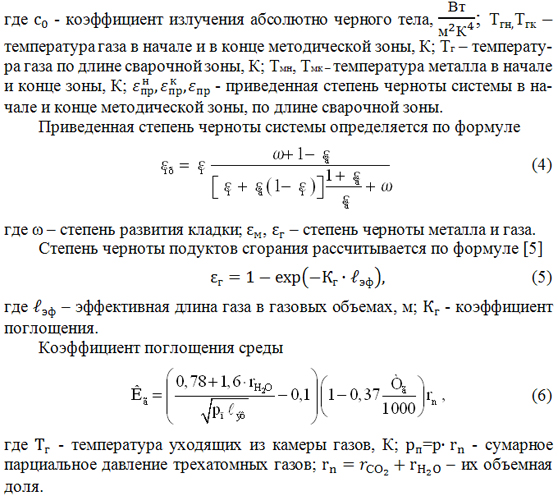

Тепловой работе методических нагревательных печей и расчетов нагрева металла посвящен ряд работ [1], [2]. Методические печи являются высокопроизводительными непрерывнодействующими агрегатами, работающими по принципу противотока. Моделированию нагрева металла в этих печах большое внимание уделено в монографии [3]. При расчете внешнего теплообмена в рабочем пространстве печи при моделировании нагрева металла определение степени черноты газов, как правило, осуществлялось по номограммам [4]. При разработке математической модели с использованием персонального компьютера такой способ определения степени черноты газов неприемлем. В связи с этим был разработан алгоритм, позволяющий рассчитывать интенсивность излучения газов по зависимостям, приведенным в работе [5].

Формулировка целей статьи

Нагрев заготовок перед прокаткой должен обеспечить высокие пла-стические свойства стали и наименьшее сопротивление деформации. В настоящее время практически не строятся методические печи, а используются имеющиеся. Диапазон использования этих печей увеличиваетя. В этом случае печи работают зачастую не в проектном режиме, так как топливо, используемое для нагрева заготовок, может быть другим, его радиационные характеристики будут отличаться, толщина заготовок может меняться как в одну, так и в другую сторону.

Цель работы: разработать математическую модель, которая на реально действующей печи позволяла бы выполнить моделирование нагрева металла при условиях, отличающихся от проектных. По результатам моделирования определяется температура газов и температура металла по зонам печи, время нагрева металла.

Основная часть

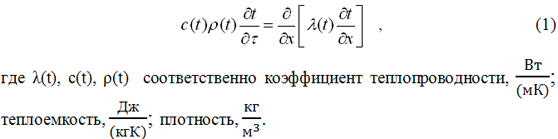

Заготовки в методической печи лежат вплотную друг к другу. При таком расположении заготовок для моделирования нагрева металла в методической печи воспользуемся дифференциальным уравнением теплопроводности, описывающим одномерное температурное поле, которое в этом случае имеет вид:

В методической и сварочной зонах нагрев заготовок осуществляется с двух сторон. Интенсивность нагрева сверху выше, чем снизу, т.е. нагрев является несимметричным. В томильной зоне металл, лежащий на монолитном поду, греется при постоянной температуре поверхности tпк, равной конечной температуре поверхности металла.

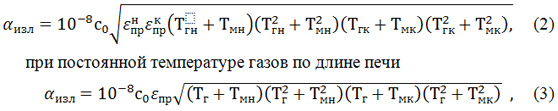

Исходя из геометрии методической и сварочной зон и температуры газов в этих зонах, определяются коэффициенты теплоотдачи излучением для верхних и нижних зон [6]. Коэффициенты теплоотдачи излучением при меняющейся температуре газов по длине печи вычисляются по формуле

По данному математическому описанию составлена программа для расчета степени черноты газов для каждой зоны методической печи. Ис-пользование приведенных аналитических зависимостей упростило нахождение степени черноты газов по сравнению с номограммами. Исключение определения газов по номограммам позволило автоматизировать вычисление степени черноты.

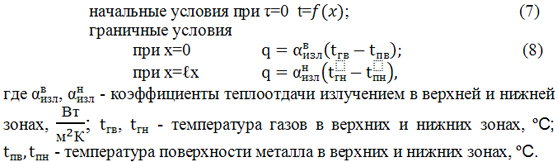

Для получения однозначного решения дифференциального уравнения (1) необходимо задать краевые условия:

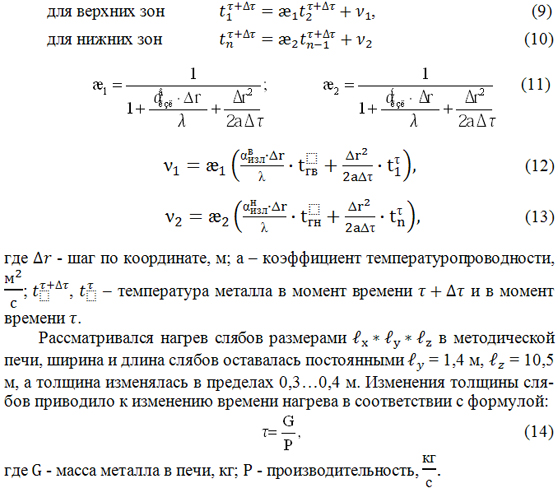

Дифференциальное уравнение (1) с начальными (7) и граничными (8) условиями решалось конечно-разностным методом с использованием метода прогонки [7]. Температура поверхности заготовки определяется из выражений:

В таблице 1 приведено время нагрева заготовок для конкретных условий.

Таблица 1 - Суммарное время нагрева заготовок в методической печи в зависимости от толщины заготовок

Толщина заготовки, м |

0,3 |

0,33 |

0,36 |

0,4 |

Время нагрева, с |

11420 |

12560 |

13700 |

15220 |

В таблице 2 приводится значение температуры поверхности металла при одном и том же режиме печи и различной толщине сляба.

В связи с увеличением толщины заготовок время пребывания металла в печи возрастает, что приводит к увеличению температуры на поверхности (таблица 2). При расчете принималось, что температура начала пластической деформации  .

.

Таблица 2 - Изменение температуры поверхности металла при постоянном температурном режиме по длине печи и различной толщине слябов.

Толщина |

Температура газов по зонам печи, ºC |

||||||

Методическая |

1ая сварочная |

2-ая сварочная |

Томильная |

||||

начало |

конец |

начало |

конец |

начало |

конец |

|

|

1050 |

1300 |

1300 |

1300 |

1350 |

1350 |

|

|

Температура поверхности металла по зонам, ºC |

|||||||

0,3 |

0 |

562 |

562 |

1045 |

1045 |

1224 |

1249 |

0,33 |

0 |

569 |

569 |

1047 |

1047 |

1223 |

1249 |

0,36 |

0 |

576 |

576 |

1049 |

1049 |

1222 |

1248 |

0,40 |

0 |

585 |

585 |

1052 |

1052 |

1221 |

1248 |

Для всех размеров заготовок температура поверхности в конце методической зоны превышает 500oC. В томильной зоне металл нагревается при постоянной температуре поверхности, которая принималась равной tпк=1250oC. Полученная температура поверхности металла в томильной зоне соответствует заданной точности.

Выводы

Таким образом, разработана математическая модель и выполнено моделирование нагрева металла при постоянной производительности печи и различной толщине заготовок. Изменение толщины заготовок приводит к изменению времени нагрева. Показано, что для рассмотренного диапазона толщин, имеющийся температурный режим печи позволяет нагревать заготовки с заданным качеством. Моделирование нагрева металла позволяет рассчитывать температурное поле металла при различной толщине, что особенно важно в настоящее время, когда прокатные станы не получается загрузить «своими» заготовками, а приходится работать на покупных заготовках, которые могут быть различного сортамента.

Список литературы

- Вырк А.Х. Использование ЭВМ для автоматизации методических печей за рубежом / А.Х. Вырк, Т.К. Захаров, М.В. Климовицкий //Черная металлургия. Бюллетень научно-технической информации – 1973, №3 - С.3-11.

- Казанцев Е.И. Применение ЭВМ для расчета нагрева металла в методических печах / Е.И. Казанцев, С.И. Гинкул, В.В. Антонов, Н.В. Гончаров // Сталь – 1973,№1 - С.77-79.

- Ткаченко В.Н. Математическое моделирование, идентификация и управление технологическими процессами тепловой обработки материалов. – К.: Наукова думка, 2008.-243с.

- Казанцев Е.И. Промышленные печи. - М.:Металлургия, 1975.-368 с.

- Розенгард Ю.И. Теплообмен и тепловые режимы в промышленных печах / Ю.И. Розенгард, Б.Б. Потапов, В.М. Ольшанский, А.В. Бородулин – Киев, Донецк: Вища школа,1986. – 296с.

- Мастрюков В.С. Теория, конструкция и расчеты металлургических печей. Т.2 - М: Металлургия, 1986. -376 с.

- Гинкул С.И. Тепломассообмен / С.И. Гинкул, В.И. Шелудченко, В.В. Кравцов, С.В. Палкина – Донецк: Норд-Пресс, 2006 – 298с.

Рецензент д.т.н., проф. А.Н. Смирнов

© С.И. Гинкул, А.Н. Лебедев, Ю.В. Подобед, Ю.М. Сапронова