Розподіл крапель рідини над вільною поверхнею ванни в результаті руйнування на ній міхурів газової фази

О.М. Смірнов, В.М. Сафонов, Д.В. Проскуренко

Вступ

В агрегаті ківш-піч, газова фаза, що вводиться у ванну розплаву металу, спливає у вигляді міхурів, які при перетинанні міжфазної поверхні шлак-метал, утворюють шлакометалеву емульсію, позитивний ефект якої загальновідомий. Причому ефект цей досяжний при наявності шлаку в місці виходу газової фази (до оголення дзеркала металу), тобто при низьких значеннях витрати газу. При підвищенні витрати газу, відбувається оголення дзеркала ванни металу, після чого кількість емульгованого металу до шлаку різко зменшується (менш ніж 1 %) [1-3]. Виходячи з того, що газовій фазі належить не мала роль в утворенні шлакометалевої емульсії, то низка досліджень були присвячені цій проблемі, за якими зменшення часу затримки міхура на міжфазній поверхні, збільшення його діаметру і швидкості спливання збільшує кількість емульгованої металевої фази. Разом з тим, зниження розміру міхура при незмінному газовміщенні збільшує площу поверхні контакту інертного газу з металевою ванною, що поліпшує дегазацію і видалення неметалевих включень. Саме за цією причиною в розроблених способах і пристроях, що спрямовані на підвищення чистоти сталі рекомендується використання продувки пористими продувними пристроями, саме для одержання розвиненої поверхні контакту газу з металом.

Мета роботи

Метою роботи є одержання кількісних даних про розподіл маси крапель рідини, що утворюються з вільної поверхні ванни по всій її площі в результаті руйнування газових міхурів.

Досягнення поставленої мети виконувалось на фізичній моделі, шляхом уловлювання крапель рідини при різних витратах газу, одночасно по всій площі вільної поверхні рідини.

Будова фізичної моделі

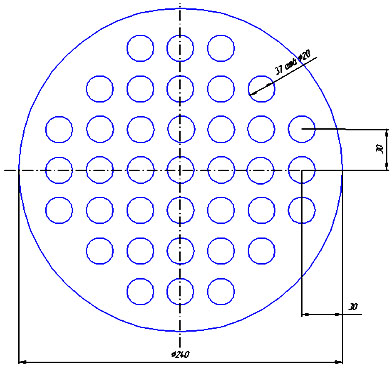

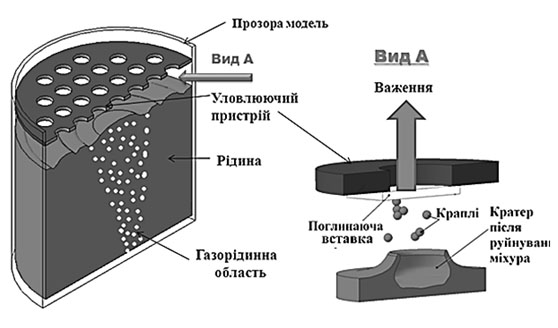

Модельна установка складалася із прозорої циліндричної ємності діаметром (D) рівним 24 см і висотою 40 см, яка наповнювалася водою, для імітації ванни металевого розплаву, до рівня рівному діаметру ванни. Діаметр і висота рідкої ванни обрані з умови геометричної подібності 100-тонному ковшу, із масштабом 1:10. На дні ємності по центру розміщали продувний пристрій, через який вводили повітря, витрату якого вимірювали ротаметром. Для вловлювання крапель над поверхнею рідини розміщали уловлюючий пристрій, що являє собою дві механічно зв'язані круглі пластини з 37 отворами діаметром 20 мм (рисунок 1). Між отворами пластин розміщали поглинаючі вставки. Маса однієї вставки становила 0,003 г. Схема процесу вловлювання крапель рідини над вільною поверхнею ванни моделі схематично представлена рисунком 2.

Рисунок 1 – Креслення однієї із пластини уловлюючого пристрою

Рисунок 2 - Схема процесу вловлювання крапель рідини над вільною поверхнею ванни моделі

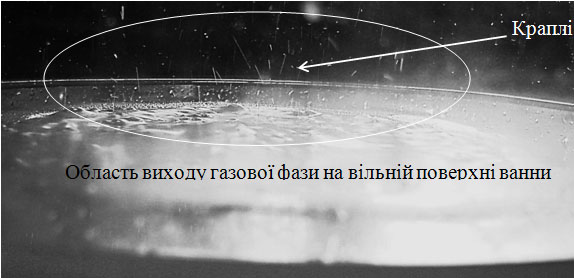

До початку продувки уловлюючий пристрій розміщали над поверх-нею водної фази на відстані 15-20 мм. Така відстань була визначена візуально по інтенсивності краплеутворення (рисунок 3).

Рисунок 3 – Фото крапель рідини, що утворюються при руйнуванні міхурів на вільній поверхні ванни моделі.

Результати експерименту

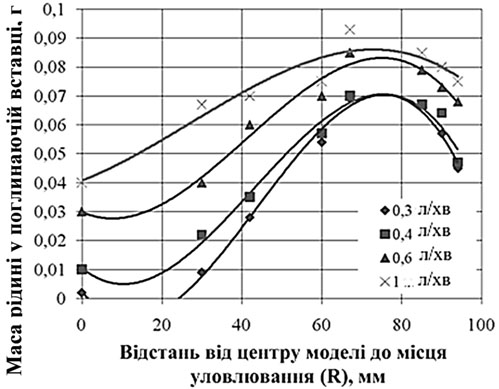

Після розміщення уловлюючого пристрою здійснювали продувку повітрям з витратою (Q) рівною 0,3; 0,4; 0,6; 1,0 л/хв протягом 5-8 хв. Після чого виймали поглинаючі вставки із пристрою і по черзі зважували їх на електронних вагах. Мінімальна межа зважування ваг становила 0,001 г. Порівняння кількості крапель рідини з поверхні ванни у випадку застосування канального продувного пристрою (внутрішній діаметр 3,5 мм) і пористої пробки, показали різні інтенсивності в їх утворенні. Так у випадку канального продувного пристрою діаметр міхурів становив 8-12 мм, при цьому утворення крапель було дуже незначним, тоді як при використанні пористої пробки, діаметр міхурів становив 2-4 мм, а їх руйнування на вільній поверхні супроводжувалося значно більшою кількістю крапель. Тому подальші виміри були виконані на моделі з використанням продувки через пористу пробку. Результати вагового аналізу представлено на рисунку 4 у вигляді залежності зміни маси крапель m від радіуса ємності моделі R.

Рисунок 4 – Залежність зміни кількості маси крапель по площі вільної поверхні ванни при різній інтенсивності продувки і розміщенні уловлюючого пристрою на відстані 15 мм від поверхні ванни.

Рівняння регресії для представленої залежності має такий вигляд:

де a, b, c, d – коефіцієнти, що залежать від висоти вловлювання крапель над вільною поверхнею (H), витрати газу (Q) і часу продувки (t). Для зручності всі три параметри були виражені через одну безрозмірну величину  , яка входить у рівняння для визначення значень коефіцієнтів регресії: a= -0,0218+0,0001K; b= -1,1279-(3,7894.10-5)K; c=63,52-0,0039K; d= -486,7957-0,0164K. Величини у вираженні для визначення коефіцієнта «К» мають наступні розмірності: витрата газу Q (м3/ч), висота над вільною поверхнею рідини Н (м), час продувки

, яка входить у рівняння для визначення значень коефіцієнтів регресії: a= -0,0218+0,0001K; b= -1,1279-(3,7894.10-5)K; c=63,52-0,0039K; d= -486,7957-0,0164K. Величини у вираженні для визначення коефіцієнта «К» мають наступні розмірності: витрата газу Q (м3/ч), висота над вільною поверхнею рідини Н (м), час продувки  (ч) і радіус моделі ковша R (м).Рівняння регресії має коефіцієнт кореляції 0,97 для значень, отриманих при витраті повітря 0,3 л/хв і 0,8 при витраті повітря 1,0 л/хв.

(ч) і радіус моделі ковша R (м).Рівняння регресії має коефіцієнт кореляції 0,97 для значень, отриманих при витраті повітря 0,3 л/хв і 0,8 при витраті повітря 1,0 л/хв.

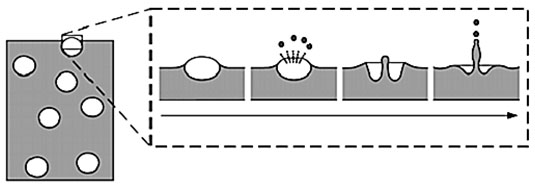

Відомо, що руйнування міхура на міжфазній межі супроводжується утворенням двох видів крапель: плівкових і струмкових. Механізм утвору цих двох видів крапля схематично представлен на рисунку 5. Дослідники, що вивчали цей механізм визначили, що при перетинанні міхуром міжфазної межі утворюється купол рідкої плівки. Плівка згодом розривається під тиском газової фази і переміщається до дна кратера міхура, формуючи висхідний струмок, який потім також розпадається на краплі [4-9]. Відеоспостереження за руйнуванням великих і дрібних міхурів мартенівської ванни авторами роботи [9] виявили деякі відмінності в їх руйнуванні. Так для великих міхурів характерна поява прориву плівки в декількох місцях і характеризується більшою тривалістю процесу,тоді як більш дрібні міхури прориваються в одному місці і у цьому випадку струмок формується досить швидко внаслідок невеликих розмірів кратера та виростає крізь зруйновану плівку, яка ще не встигла осісти [9].

Рисунок 5 – Порядок руйнування міхура на вільній поверхні рідини з формуванням крапель [8]

Якщо прийняти той факт, що товщина плівки  , яка покриває міхур, залежить від його радіуса r, як

, яка покриває міхур, залежить від його радіуса r, як  [10], то можна припустити, що чим більше міхур, тим більше час його перебування (до руйнування) на вільній поверхні і залежить, очевидно, від швидкості стікання частини рідини плівки з купола міхура. Тоді перебування міхура на міжфазній поверхні зі збільшенням його величини, так само повинне збільшуватися, що суперечить результатам роботи [11]. Дрібні міхури, коли миттєво руйнуються повинні тим самим забезпечити максимальне утворення крапель по центральній осі симетрії, у той час як результати моделювання цього не підтверджують.

[10], то можна припустити, що чим більше міхур, тим більше час його перебування (до руйнування) на вільній поверхні і залежить, очевидно, від швидкості стікання частини рідини плівки з купола міхура. Тоді перебування міхура на міжфазній поверхні зі збільшенням його величини, так само повинне збільшуватися, що суперечить результатам роботи [11]. Дрібні міхури, коли миттєво руйнуються повинні тим самим забезпечити максимальне утворення крапель по центральній осі симетрії, у той час як результати моделювання цього не підтверджують.

Тому з'ясування механізму руйнування міхурів на міжфазній поверхні при продувці ванни інертним газом потребує уточнення і є перспективою подальшого дослідження.

Висновки

Таким чином, за допомогою фізичного моделювання встановлено, що у випадку застосування пористої пробки, максимальне утворення крапель рідкої фази відбувається в місці 2/3 радіуса ємності. При цьому, більш інтенсивнеїх утворення відбувається при заміні канального продувного пристрою на пористе, це свідчить про те, що величина міжфазної поверхні контактуючих з металом міхурів інертного газу здатна впливати на кількість фази, що переноситься через міжфазну межу.

Список літератури

- Исследование характера распределения частиц металла в шлаке при продувке расплава аргоном в ковше / Смирнов А.Н., Сафонов В.М., Проскуренко Д.В, Писмарев К.Е.. // Электрометаллургия.-2009.-№7.-с.17-22.

- A new approach for the study of slag-metal interface in steelmaking/ K. Beskow, P. Day-al, J. Bjorkvall, M. Nzotta, Du Sichen // Ironmaking and steelmaking. – 2006. - № 1. - P.74-80.

- Study of slag/metal interface in ladle treatment / P. Dayal, K. Beskow, J. Bjorkvall, Du Sichen // Ironmaking and steelmaking. – 2006. - №6. - P. 454-464.

- Georg Reiter, Klaus Schwerdfeger. Characteristics of Entrainment at Liquid/ Liquid Due to Bubbles // ISIJ International. - 1992. - No.1. - Р.57-65. 53.

- Georg Reiter, Klaus Schwerdfeger. Observations of Phisical Phenomena occurring During Passage of bubbles Through Liquid/ Liquid Interface // ISIJ International. - 1992. - No.1. - Р.50-56.

- Zhijun Han, Lauri Holappa. Mechanisms of iron Entrainment into Slag Due to Rising Gas Bubbles // ISIJ International. - 2003. - No.3. - Р.292-297.

- Zhijun Han, Lauri Holappa. Bubble Bursting Phenomenon in Gas/Metal/Slag Systems // Metallurgical and materials transactions В – 2003. – Vol.34В – P.525 – 532

- Aerosol Generation by Bubble Collapse at Ocean Surfaces / N. Reinke, A. Vo?nacke, W. Schutz, M.K.Koch, H. Unger // Water, Air, and Soil Pollution.-2001.- №1.- p.333–340.

- Изучениепроцесса выгорания углерода с помощью киносъемки. Сообщение 1. / В.Б.Охотский, А.Г.Чернятевич, К.С.Просвирин, Ю.Л.Ицкович. // Известия ВУЗов. Черная металлургия.-1973- №5- с.24-27.

- М.Я. Меджибожский. Поведение корольков металла в мартеновских шлаках // Сталь. - №7. - 1952. - с.583 – 590.

- G.Reiter, K.Schwerdtfeger.Characteristics of Entrainment at Liquid/Liquid Interfaces Due to Rising Bubbles // ISIJ International. – 1994. - Vol.32.-№.1.-p.57-65

Рецензент к.т.н., доц. Е.В. Штепан

© О.М. Смірнов, В.М. Сафонов, Д.В. Проскуренко