Основы современной комплексной подготовки кокса к доменной плавке

А.В. Кузин

Работа пополнена под руководством д.т.н., профессора С.Л. Ярошевского (ДонНТУ)

Введение

Как известно, в себестоимости чугуна около 50% всех затрат приходится на стоимость энергоносителей, и первую очередь на кокс. В связи с резко возросшей стоимостью природного газа большинство металлургических предприятий Украины сократили или полностью вывели его из состава дутья, что в итоге способствовало существенному – на 20-30 % – росту удельного расхода кокса.

За рубежом благодаря применению качественного железорудного сырья, использованию высокого температурно-кислородного потенциала дутья, вдуванию дополнительных видов топлива в количестве от 100 до 260 кг/т чугуна на современных доменных печах удельный расход скипового кокса снижен до 250-350 кг/т чугуна. Однако указанное снижение расхода скипового кокса было бы невозможно без его предварительной подготовки к доменной плавке.

Анализ публикаций по теме исследования

Поиски и разработка оптимальной схемы подготовки кокса к доменной плавке начаты в середине прошлого столетия. До настоящего времени проблеме подготовки кокса к доменной плавке посвящены наиболее авторитетные исследования отечественных специалистов И.Д. Балона, Н.Н. Чернова, М.Я. Остроухова, И.И. Коробова, В.И. Логинова, В.А. Улаховича и др. и зарубежных – В. Айзенхута, Э. Тайхерда и др. [1-8]

Ряд исследователей предлагали использовать скиповый кокс фракцией 30-60 мм. Основным доводом была необходимость сближения максимального и минимального размеров кусков кокса с целью снижения проникновения мелких фракций кокса и железорудных материалов между крупными кусками кокса [1]. Другие исследователи рекомендовали использовать кокс фракции 40-80 мм. В качестве доказательства приводили доводы о нахождении кокса в более тяжелых условиях, особенно в доменных печах бoльшего объёма, существенном его измельчении под действием механических и температурных воздействий, и, как следствие, поступлению в горн кокса с меньшим средним размером [6].

В ходе проведенных аналитических и экспериментальных исследований под руководством профессоров И.И. Коробова и В.И. Логинова были высказаны и доказаны принципиальные преимущества загрузки в доменную печь коксового орешка или кокса в смеси с железорудной частью шихты, и проведены соответствующие опытно-промышленные плавки [4, 5].

Наши исследования показали, что увеличение расхода коксового орешка фракцией 10-40 мм в количестве от 5 до 30 % позволит улучшить газопроницаемость в «сухой» зоне доменной печи на 7-18 % и снизить расход скипового кокса на 1,61-4,21 % [9].

В настоящее время на зарубежных металлургических предприятиях используется кокс фракцией более 40 мм, но с ограничением класса +80 мм до 5%. В качестве рекомендаций предлагается поддерживать содержание фракции 40-80 мм на уровне не менее 60 % [10]. Данная подготовка способствует сохранению или повышению производительности доменных печей, особенно при их работе с применением большого количества ПУТ и расходом кокса до 300 кг/т чугуна и ниже. К сожалению, в Украине на большинстве металлургических предприятий, в основном, подготовка кокса к доменной плавке заключается только лишь в выделении из металлургического кокса фракции 25 мм или менее.

Формулировка целей статьи

Целью данной работы является оценка возможности создания в условиях Украины современной комплексной подготовки кокса к доменной плавке при применении дополнительных видов топлива с целью значительного снижения удельного расхода кокса.

Основная часть

На металлургических предприятиях Украины качество кокса по фракционному составу можно существенно улучшить путём его предварительной обработки за счёт:

- выделения из металлургического кокса фракции +80 мм с последующим её дроблением с целью снижения содержания фракции +80 до 5 %;

- отсева из металлургического кокса фракции менее 40 мм;

- выделения на отдельном виброгрохоте из отсева кокса фракции более 10 мм, и получение коксового орешка;

- загрузки коксового орешка в доменную печь в качестве кускового топлива в смеси с железорудной шихтой;

- передачи мелочи кокса фракции менее 10 мм на аглофабрику.

Подготовка кокса к доменной плавке позволит:

- снизить количество поступающей фракции +80 мм в печь и, как следствие, образование в печи мелочи фракции менее 10 мм;

- существенно улучшить однородность скипового кокса;

- улучшить прочностные характеристики кокса по показателям М10 и М25;

- улучшить газопроницаемость столба шихты и работу доменной печи в целом;

- снизить потери кокса в виде класса 10-0 мм при грохочении;

- повысить степень использования металлургического кокса в доменной плавке;

- интенсифицировать процессы прямого восстановления оксидов железа в рудной части шихты и т.д.

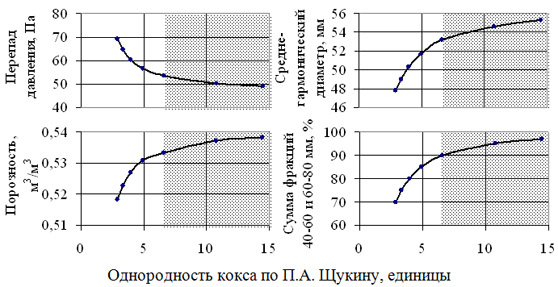

Нами в работе [11] представлена методика расчёта перепада давления газа в зоне когезии при увеличении доли фракции 40-80 мм в скиповом коксе. Результаты расчета представлены на рис. 1. Как видно из рис.1, при увеличении суммы фракций 40-60 и 60-80 мм с 70 до 97 % и, следовательно, однородности кокса с 2,9 до 14,5 единиц, перепад давления газа, проходящего через слой кокса в зоне когезии, снижается с 69 до 49 Па или примерно на 30 %; порозность кокса повышается с 0,518 до 0,538 м3/м3 и его среднегармонический диаметр – с 48 до 55 мм. Кроме того, характер кривых на рис. 1 свидетельствует о том, что оптимальное значение суммы классов 40-60 и 60-80 мм должно быть увеличено до 90 % и выше.

Рисунок 1 - Зависимости комплексных показателей качества кокса от его однородности (заштрихованная область – оптимальное значение)

Известно, что при прохождении кокса от бункера до распара доменной печи средний диаметр кусков кокса уменьшается. Были обобщены результаты ранее известных исследований по изучению динамики разрушения кокса в барабане. Показано, что наименее разрушаемой в печи является фракция кокса 40-60 мм [12]. В зависимости от технологических условий допустимо использование кокса фракцией 60-80 мм и в меньшей степени 25-40 мм. Однако, фракции кокса 25-0 и +80 мм уже в современных, а тем более в перспективных технологических условиях, нежелательны.

Очевидно, что традиционная схема подготовки кокса к доменной плавке в Украине, заключающаяся только в выделении из металлургического кокса фракции менее 25 мм, не отвечает современным требованием доменной технологии.

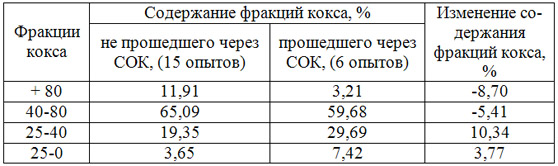

В ОАО «Енакиевский металлургический завод» внедрена современная подготовка кокса к доменной плавке по фракционному составу. Одним из элементов данной подготовки является выделение из металлургического кокса фракции менее 40 мм, высев из отсева коксового орешка и загрузка его в доменную печь в смеси с железорудной шихтой. Другим элементом подготовки является удаление фракции более 80 мм с последующим её дроблением. Были проведены исследования фракционного состава кокса, прошедшего и не прошедшего склад окатышей и кокса (СОК). Из табл. 1 видно, что операции на СОК способствуют решению основной задачи – значительному снижению (в 3,7 раза) содержания в скиповом коксе фракции более 80 мм, а также повышению до 90% содержания фракции 25–80 мм.

Таблица 1 – Фракционный состав скипового кокса на левом коксовом грохоте доменной печи 1 ОАО «ЕМЗ»

Проведенные трехмесячные плавки показали, что при увеличении доли кокса, прошедшего СОК, до 100 %, приведенный расход кокса снижался с 480 до 450 кг/т чугуна или на 6 %.

Как известно, главная и определяющая роль кокса в доменной плавке – обеспечение газопроницаемости столба шихты по высоте печи – от лещади до уровня засыпи на колошнике. В настоящее время доменная технология достигла предельных показателей. Так, в табл. 2 приведены показатели работы доменных печей с высоким расходом ПУТ при расходе кокса 250-289 кг/т чугуна.

Таблица 2 – Параметры доменных печей при работе с высоким удельным расходом ПУТ

Данное снижение расхода кокса было обеспечено существенным снижением выхода шлака, увеличения содержания железа в шихте, применением металлодобавки, повышением температуры дутья и содержания в нём кислорода.

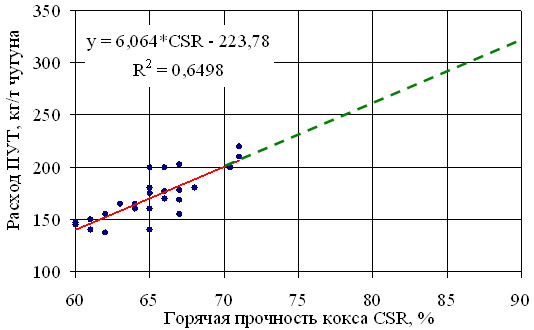

Дальнейшее снижение расхода кокса в доменной плавке проблематично без существенного повышения качества кокса по таким показателям как горячая прочность. Зарубежный опыт показывает, что высокоэффективную доменную технологию с расходом ПУТ 200 кг/т чугуна и более удается внедрить лишь на предприятиях, имеющих кокс с показателями CSR более 65 % [13]. На рис. 3 показано, что увеличение расхода ПУТ свыше 300 кг/т чугуна, по-видимому, будет возможно только при повышении горячей прочности кокса до 80-90 %.

Рисунок 3 – Зависимость удельного расхода ПУТ от горячей прочности кокса: точки – экспериментальные значения по данным работы [13]; штриховая линия – прогноз.

Выводы

- Качество кокса по фракционному составу в Украине можно существенно улучшить за счет выделения из металлургического кокса и дробление фракции более 80 мм, отсева мелочи менее 35-40 мм и выделения из него коксового орешка фракцией 35(40)-10 мм с последующей загрузкой в смеси с железорудной частью шихты. Это позволить существенно улучшить однородность скипового кокса, улучшить прочностные характеристики кокса по показателям М10 и М25, улучшить газопроницаемость столба шихты и работу доменной печи в целом, интенсифицировать процессы прямого восстановления оксидов железа в рудной части шихты и т.д.

- Для существенного снижения расхода кокса в доменной плавке при применении дополнительных видов топлива, современная доменная технология помимо увеличения содержания железа в шихте, повышения температурно-дутьевого потенциала горна, снижения выхода шлака и др. мероприятий, будет нуждаться в получении высокопрочного кокса с показателем CSR 80-90 %.

Список литераатуры

- Балон, И.Д. К вопросу об оптимальной крупности кокса / И.Д. Балон // Металлург. 1966. № 11. – С. 2-3.

- Чернов, Н.Н. Об оптимальной крупности шихтовых материалов доменной плавки / Н.Н. Чернов // Металлург. 1967. № 5. – С. 9 10.

- Остроухов, М.Я. О разрушении кокса в доменной печи / М.Я. Остроухов // Исследование доменного процесса. – М.: Академия наук СССР, 1957. – С. 177-195.

- О возможности использовании мелкого кокса в современной доменной технологии /И.И. Коробов, К.И. Котов, С.И. Пинчук [и др.]. // Металлургическая и горнорудная промышленность. – 1969. – № 5. – С. 40-43.

- Работа доменной печи при совместной загрузке железорудных материалов и кокса в скип / В.И. Логинов, К.А. Мусиенко, Д.В. Воронков [и др.]// Сталь. – 1987. – № 12 – С. 7-12.

- Об оптимальной крупности кокса для доменной печи /В.А. Улахович, К.К. Шкодин, А.П. Котов [и др.] // Сталь. – 1982. – № 12 – С. 34-38.

- Опыты по применению кокса различной крупности в доменных печах /В. Айзенхут, К. Энгель, В. Крафт [и др.] // Черные металлы. 1979. № 2. – С. 25-30.

- Тайхерт, Э. Влияние различной крупности кокса на режим работы доменной печи с горном диаметром 7,8 м/ Э. Тайхерт, В.Н. Гупта // Черные металлы. 1976. - № 14-15. – С. 19-23.

- Ярошевский, С.Л. Производство и использование коксового орешка в доменной плавке / С.Л. Ярошевский, Н.С. Хлапонин, А.М. Кузнецов, А.В. Кузин – Донецк: УНИТЕХ, 2006 – 68 с.

- Ухмылова, Г.С. Требования европейских доменщиков к качеству кокса / Г.С. Ухмылова // Кокс и химия. 2001. № 4. – С. 24 26.

- Подготовка кокса к доменной плавке на современном этапе развития доменного производства в Украине /А.В. Кузин, С.Л. Ярошевский, А.М. Кузнецов [и др.] // Сборник научных трудов «Фундаментальные и прикладные проблемы черной металлургии». – Выпуск 16. – Днепропетровск: ИЧМ им. З.И. Некрасова НАН Украины, 2008. - С. 196-204.

- Ярошевский, С.Л. К вопросу об оптимальном размере кусков скипового кокса / С.Л. Ярошевский, Н.С. Хлапонин, А.М. Кузнецов [и др.] // Металл и литье Украины. - 2009. - № 3. – С. 25-27.

- Золотухин Ю.А., Андрейчиков Н.С., Куколев Я.Б. Требования к качеству кокса для доменных печей, работающих с различным удельным расходом пылеугольного топ-лива // Кокс и химия. – 2009. – № 3. – С. 25-31.

Рецензент д.т.н., проф. В.В. Кравцов

© А.В. Кузин