Определение степени сгорания пылеугольного топлива в доменной печи №2 ЗАО "Донецксталь"-металлургический завод"

В.В. Кочура, С.Л. Ярошевский, В.И. Купенко, В.Е. Попов, С.А. Иванов

Постановка задачи

Отечественный и зарубежный опыт показывает, что одним из важнейших условий использования пылеугольного топлива (ПУТ) в доменной плавке является обеспечение его полного сгорания в пределах фурменных зон. Поэтому контроль степени сгорания ПУТ является важной задачей.

Анализ публикаций по теме исследования

Для экспериментального анализа сгорания ПУТ в фурменной зоне доменной печи применяют различные способы и устройства.

Одним из таких методов является скоростная киносъемка фурменной зоны [1,2]. Так, в США с помощью киносъемки установлено, что частицы угольной пыли сгорают на расстоянии 300-400 мм от носка фурмы [2]. Аналогичные результаты получены в Китае при вдувании в горн 270 кг ПУТ на 1 т чугуна [3]. Применяемая в США аппаратура для определения полноты сгорания очень сложна и обеспечивает лишь качественную оценку.

Наиболее достоверные результаты могут быть получены зондированием горна с непосредственным отбором проб материалов.

Институтом IRSID совместно с фирмой "Solmer" разработано и внедрено устройство для зондирования горна доменной печи трубой диаметром 90 мм с гидравлическим усилителем до 10 т на глубину 6 м [4,5].

На доменной печи №5 завода Chiba фирмы "Kawasaki Steel" установлен косой зонд, который вводят через отводную трубку, примыкающую к соплу, под углом к оси фурмы [6]. Это позволило исключить нарушение процессов в зоне циркуляции при вводе зонда, а также проводить замеры в пространстве между соседними фурменными зонами. Замеры можно производить на расстоянии до 3 м от фурмы. С помощью зонда можно отбирать пробы газа, пыли, расплавленного металла и шлака, замерять температуру, а также проводить наблюдения за состоянием внутри доменной печи с использованием оптического волокна и телекамеры. Имеется возможность ввода зонда под углом через соседнюю фурму [7-9].

Количественный метод определения полноты сгорания топлива в фурменных зонах разработан проф. С.Л. Ярошевским и испытан в условиях Донецкого металлургического завода [10]. Эксперименты по определению полноты сгорания ПУТ проводили с помощью водоохлаждаемой трубы-зонда. Расход ПУТ во время исследований составлял 50, 100 и 150 кг/т чугуна. Микроструктурный анализ большого количества проб материалов, отобранных из различных точек горна, показал, что уже на срезе фурм размер частиц угольной пыли уменьшается. Полное сгорание пылеугольного топлива происходит на расстоянии 0,6-0,8 м от среза фурмы. Интенсивное горение пылеугольного топлива начинается еще до его поступления в фурменную зону: на срезе фурмы сгорает 50-70% топлива. При уве-личении расхода ПУТ значительно расширяется зона распространения частиц топлива в горне.

Известны также способы косвенного определения полноты сгорания угольной пыли аналитическим способом и по анализу продуктов плавки [11-17].

Цель статьи

Целью статьи является разработка методики контроля полноты сгорания ПУТ в доменных печах по содержанию углерода в продуктах плавки.

Основная часть

Для определения полноты сгорания ПУТ в условиях фурменных зон доменной печи №2 ЗАО «Донецксталь»-металлургический завод» (ЗАО «ДМЗ») в 2003-2005 гг. использовался петрографический анализ содержания несгоревших частиц ПУТ в колошниковой пыли и шлаке, а также химический анализ доменного шлака и колошниковой пыли. Суть петрографического анализа состоит в сравнении частичек углерода кокса и ПУТ, которые имеют различную форму и размеры. Конечно, эти отличия наиболее четко проявляются в исходном состоянии, а после протекания физико-химических превращений в доменной печи указанные различия в значительной степени нивелируются.

Промышленная эксплуатация пылеугольного комплекса на ЗАО «ДМЗ» начата в сентябре 2002 г. Доменная печь № 2 полезным объемом 1033 м3, введенная в эксплуатацию после капитального ремонта I разряда в апреле 2002 г., имеет 16 воздушных фурм (d=145 мм), 2 чугунные летки, клапанный двухконусный засыпной аппарат; обеспечена нагревом дутья до 1150 оС при обогащении кислородом (26 %), подводами ПГ и ПУТ. Конструкция основной и модернизированной установки для приготовления ПУТ описана ранее [18].

Печь выплавляла передельный чугун из привозных агломератов и окатышей, доля последних в шихте изменялась от 35 до 65 %. С декабря 2002 г. для повышения стабильности химического состава железорудной шихты в качестве основных компонентов стали использовать окатыши ОАО “ЛебГОК” и агломерат ОАО “ЮГОК” В качестве основного топлива использовали кокс Донецкого участка Рутченковского КХЗ.

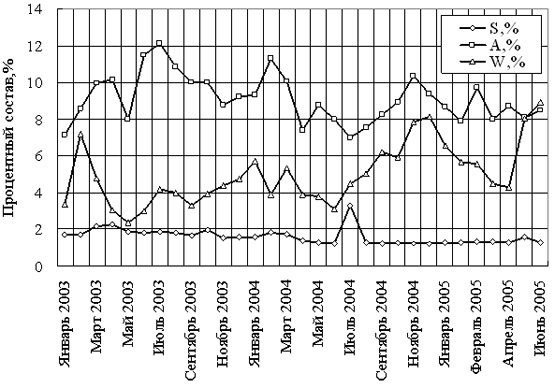

Технический анализ угля для приготовления ПУТ показан на рис. 1.

Рисунок 1 – Технический анализ угля для приготовления ПУТ

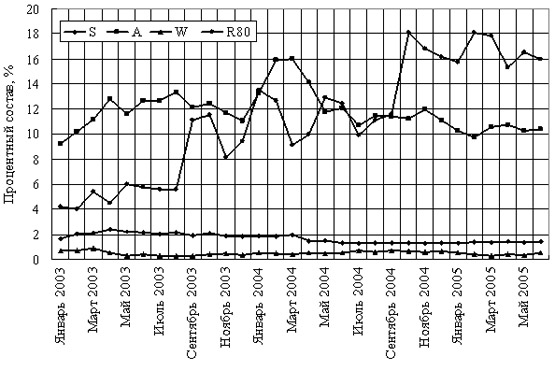

Показатели качества ПУТ характеризуются высокой тониной помола, низкой и устойчивой влажностью (рис.2). По мере освоения узла приготовления ПУТ и улучшения угольной базы, улучшился химический состав ПУТ. Средний медианный размер частиц ПУТ изменялся в пределах от 10 до 40 мкм.

В петрографических исследованиях степени сгорания ПУТ в домен-ной печи применялся рудный микроскоп, позволяющий определять следующие диагностические свойства: коэффициент отражения (отражательная способность) и его дисперсию; эффекты поляризации; осность и оптический знак; окраску; относительную твердость; микрохрупкость; микропластичность; магнитность; форму и размер зерен (кристаллов).

Рисунок 2 – Технический анализ и помол ПУТ

Методика исследования основывалась на определении оптических и других свойств минералов (их искусственных аналогов и некристаллических фаз), а также морфологии, структуры, степени кристалличности [19,20].

Объектом исследования являлся полированный шлиф площадью 1-2см2, изготовленный на основе эпоксидной смолы из пробы анализируемого материала (угля, кокса, колошниковой пыли и шлака).

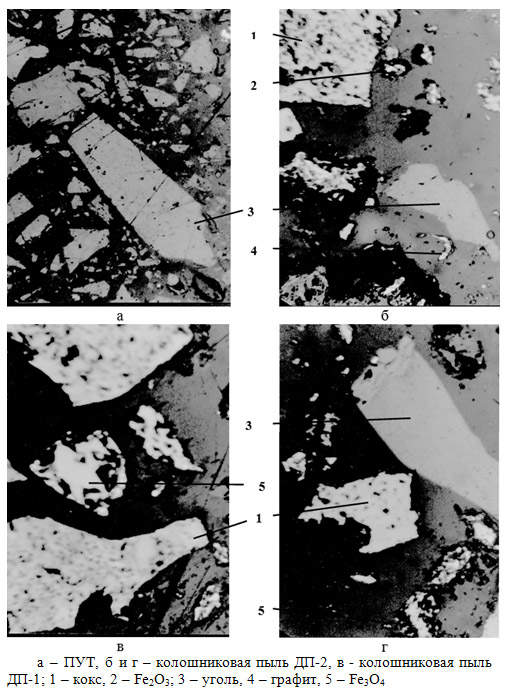

Микроструктура шлифа ПУТ и колошниковой пыли приведена на рис.3.

При микроскопическом изучении выполнялся подсчет объемных процентов содержания основных компонентов. Использовался один из общепринятых при минералогическом анализе – линейный метод. Вдоль системы параллельных линий, расположенных через 1 мм, подсчитывали суммарную длину пересечений каждого компонента. Объемный процент компонента определяли по сумме длин пересечений, деленной на общую длину пересечений всех компонентов.

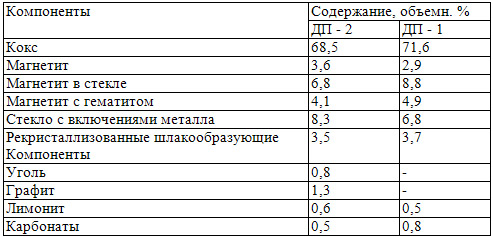

Результаты подсчетов основных компонентов, содержащихся в колошниковой пыли, отобранной на доменной печи №1 (ДП-1), работающей без вдувания ПУТ и №2 (ДП-2) – с вдуванием 90-130 кг ПУТ на 1 т чугуна, приведены в таблице 1. Из таблицы видно, что в колошниковой пыли преобладает кокс (до 70%) в виде частичек в десятыесотые доли мм, в различной степени графитизированный.

Рисунок 3 - Микроструктура ПУТ и колошниковой пыли (х 537)

Таблица 1 – Основные компоненты колошниковой пыли

В этом отношении он не отличается от пылеватых частиц кускового кокса. Второй по распространенности компонент – магнетит, чаще всего встречающийся со шлакообразующими компонентами (стекло и поликристаллические образования). Микроструктура свидетельствует о его образовании при перекристаллизации шихты в пластичном состоянии или при кристаллизации (кристаллы в массе стекла) или при кристаллизации из силикатного расплава (дендриты). Магнетит нередко замещается гематитом – частично или полностью. Шлакообразующие компоненты в виде стекла или поликристаллических масс часто содержат микроскопические капли металла (1 – 10 мкм).

Частицы угольной пыли практически не отличаются от исходного пылеугольного топлива. В отличие от кокса частицы угля не содержат пор и не графитизированы. Их отражательная способность и твердость значительно ниже, чем у кокса. Графит в виде пластинок размером до 0,4 * 0,02 мм не связан с другими компонентами и по морфологии резко отличается от графитизированных корочек на коксе. В небольшом количестве отмечается карбонат (ромбоэдрические осколки по спайности до 0,2 мм) и лимонит (Fe2O3*Н2О). Соотношение объемов углеродсодержащих компонентов в колошниковой пыли составляет соответственно, %: кокс – 96,9; уголь – 1,2; графит – 1,9.

Микроструктура колошниковой пыли, отобранной на ДП-1, отличалась отсутствием несгоревшего угля и графита.

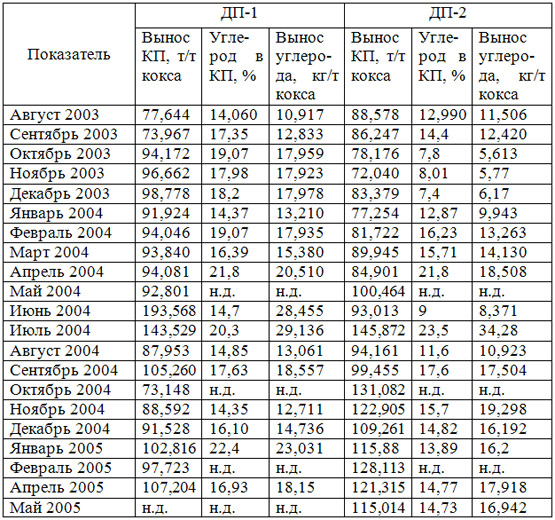

Динамика изменения выноса колошниковой пыли, углерода в колошниковой пыли и удельного выноса углерода с колошниковой пылью на ДП-1 и ДП-2 в августе 2003 - мае 2005г. приведена в таблице 2. Вынос углерода с колошниковой пылью определялся расчетом по данным выноса колошниковой пыли и химическому анализу в ней углерода. Вынос колошниковой пыли за время исследования изменялся в диапазоне от 73 до 194 т/т чугуна на ДП-1 и от 72 до 145 т/т чугуна на ДП-2, а химический анализ колошниковой пыли по углероду - от 7,4 до 19,07 %. Вынос углерода с колошниковой пылью на тонну кокса на ДП-2 оставался ниже или незначительно превышал вынос углерода на ДП-1, что свидетельствовало о достаточно полной газификации углерода ПУТ в фурменных зонах ДП-2.

Таблица 2 – Динамика изменения выноса колошниковой пыли, углерода в колошниковой пыли и удельного выноса углерода

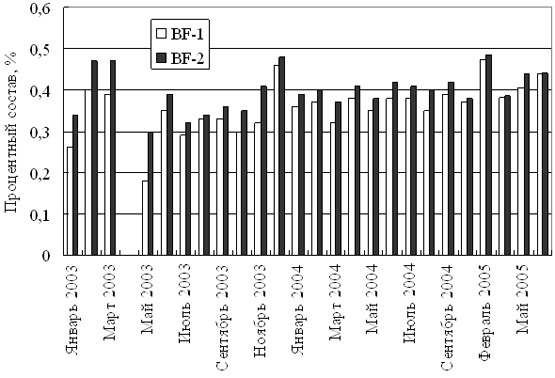

Исследования содержания углерода в доменном шлаке при вдувании ПУТ на ДП-2 и без вдувания ПУТ на ДП-1 проводились на основании химического анализа шлака на углерод и петрографического анализа. Изменение содержания углерода в шлаке представлены на рис.4.

Рисунок 4 – Изменение содержания углерода в шлаке при вдувании (BF-2) и без вдувания (BF-1) ПУТ

Из рисунка 4 видно, что по данным содержания углерода в шлаке процесс горения ПУТ в фурменных зонах не ухудшился, сохранился на достаточно высоком уровне: об этом свидетельствуют незначительный прирост содержания углерода в шлаке на 0,004-0,033 % на ДП-2.

Исследования шлака ДП-1 под микроскопом показали его раковистый излом, стеклянный блеск. Стекловидная масса имела бурый с зеленоватым оттенком цвет.

В массе стекла представлены мельчайшие (до 0,01 мм) пузырьки газа и белые волокнистые кристаллы (длиной до 1 мм), образующие пучки и крестовидные сростки, а с поверхности корку толщиной 1-3 мм. Внешняя часть корки скрытокристаллическая, серая, с крупными порами (0,1 – 0,5 мм). Внутренняя часть прозрачна, насыщенность включениями невелика. Под микроскопом: мельчайшие капельки (1-3 мкм) металла равномерно рассеяны в массе стекла. Волокнистые кристаллы представляют собой пучки нитей толщиной около 1 мкм.

Шлак ДП-2 аналогичен шлаку ДП-1. Стекловидная масса зеленовато-бурого цвета. Блеск стеклянный, излом раковистый. От шлака ДП-1 отличается значительно большей прозрачностью за счет низкого содержания твердых и газообразных включений. Микроскопические включения металла также отличаются меньшим количеством.

Выполненные исследования содержания углерода в доменном шлаке и колошниковой пыли, а также петрографические исследования шлака и колошниковой пыли при работе доменных печей с вдуванием и без вдувания ПУТ подтвердили практическое отсутствие прироста содержания в них углерода, в частности, в виде ПУТ, что свидетельствует о высокой степени газификации углерода ПУТ в горне.

Выводы

Для контроля полноты сгорания ПУТ могут быть использованы как методы непосредственного определения несгоревших частиц угля в фур-менной зоне путем зондирования горна с отбором проб материалов и газов, так и косвенные методы, основанные на петрографическом и химическом анализе продуктов плавки. Анализ содержания углерода в колошниковой пыли и доменном шлаке, отобранных на доменных печах ЗАО «Донецксталь - МЗ» показал достаточно полную степень газификации частиц угля при расходах ПУТ 90 - 130 кг/т чугуна.

Список литературы

- Вегман Е.Ф. Скоростная киносъемка фурменной зоны действующей доменной печи / Е.Ф. Вегман, Ю.П.Мишин, А.Е. Пареньков // Работа фурменной зоны доменных печей. – Свердловск.- 1985. – С.3-4.

- Zhang S. Theoretical consideration of problems relating to high coal rate injection into blast furnaces / Zhang S., Bi X. // Ironmaking and Steelmaking. - 2003. - V.30. - No.6. - P.467-474.

- Zhang S. The Trends of Ironmaking Industry and Challenges to Chinese Blast Furnace Ironmaking in the 21st Century / S. Zhang, H.Yin // The 5th International Congress on the Science and Technology of Ironmaking (ICSTI`99). – Shanghai (China). - 2009. – P.2-15.

- Helleisen M. Sondages dans I'homme mort du haut fourneau a travers une tuyer / M. Hel-leisen, L.Nicolle, B. Metz //Rev. met. – 1987. - 84. - №11. - P.747-758.

- Lao D. Fundamental aspects and industrial practice of high coal injection in the blast fur-nace within Usinor Sacilor group/D.Lao, J.Eymond, C.Eibes, et al.// The first international congress on science and technology of ironmaking.- Sendai (Japan).- 1994.- P.517-522.

- Sideways tuyere probe for measuring blast furnace raceway zone/ T. Kahji, T. Seyi, H. Takao, e.a.// Kawasaki Steel Nechn. Rept. – 1998. - №19. – P.123-125.

- Kahji T. Development of Iron-Making Technologies in Japan // The 5th International Congress on the Science and Technology of Ironmaking (ICSTI`99). – Shanghai (China). - 2009. – P.16-21.

- Sahajwalla V. Investigation of combustion behavior of a PCI coal and unburnt char car-ryover in a US Steel blast furnace / V.Sahajwalla, C.Kong, I. Lu, et al.// 60th Ironmaking Conference Proceeding.- Baltimore (USA).- 2001.- P.451-458.

- Langer K. Injection of pulverized coal at Thyssen Krupp Steel // Stahl and eisen. -2005. - No.11. - P.591-594.

- Ярошевский С.Л. Изучение процесса горения дополнительного топлива в фурмен-ных зонах доменной печи / С.Л. Ярошевский, А.Т.Анисимов // Сталь. – 1985. - №2. – С.9-13.

- Бабий В.И. Горение угольной пыли и расчет пылеугольного факела / В.И. Бабий, Ю.Ф. Куваев. – М.: Энергоатомиздат, 1986. – 208с.

- Мухин П.Я. О поведении частицы пылеугольного топлива в горне печи // Интенсификация процессов доменной плавки и освоение печей большого объема. – М.: Металлургия, 1977.– С.52-54.

- Померанцев В.В. Основы практической теории горения / В.В. Померанцев, К.М. Арефьев, Д.Б. Ахмедов и др. – Л.: Энергия, 1986.- 312с.

- Андронов В.Н. Расчетная оценка режима и полноты сгорания пылеугольного топлива в доменной печи / В.Н.Андронов, В.В.Степанов, А.И. Бабич, В.В. Кочура // Технология выплавки чугуна. - М.: Металлургия, 1989.- С. 39-42.

- Wu R. Research of utilization of Injected Pulverized Coal into BF at large PCI Rate/ K.Wu, W.Pan, W.Hu, et al.//Steel Research Int. - 2008. - No.12. - P.904-907.

- Shen F. Technology progress and strategy in blast furnace ironmaking in China / F.Shen, T. Yang, B. Gao // Steel Research International. - 2005. - V.76. - No.10. - P.676-682.

- Wu K. Research on Unconsumed Fine Coke and Pulverized Coal of BF Dust under Dif-ferent PCI Rates in BF at Capital Steel Co./ K. Wu, R. Ding, Q.Han, et al.// ISIJ Interna-tional, Vol. 50 (2010). - No. 3ю - P. 390–395.

- Рыженков А.Н. Технология доменной плавки с вдуванием пылеугольного топлива и природного газа на дутье, обогащенном кислородом / А.Н. Рыженков, С.Л. Ярошевский, Б.П.Крикунов, В.М. Замуруев, В.Е. Попов, В.В. Кочура // Сталь.- 2005 . – №12. – С. 36.

- Перепелицин В.А. Основы технической минералогии и петрографии. – М.: Недра, 1987.- 255с.

- Юшко С.А. Методы лабораторного исследования руд. - М.: Недра, 1984.-389с.

Рецензент д.т.н., проф. А.Н. Смирнов

© В.В. Кочура, С.Л. Ярошевский, В.И. Купенко, В.Е. Попов, С.А. Иванов