Эффективность использования смеси ИРС-2 для десульфурации чугуна на литейных дворах доменных печей ПРАО "Донецксталь" - металлургический завод"

Иванов С.А., Горин Д.В., Гринишин А.Б.ПрАО «Донецксталь» – Металлургический завод»Рыжов М.В.ЧАО «НПП «Техмет»Анищенко Н.Ф., Зборщик А.М., Стец В.П., Дидевич А.В.ДонниичерметУДК 669.162

Введение

Работа доменных печей (ДП) на шлаках пониженной основности позволяет уменьшить себестоимость чугуна за счет снижения удельных расходов кокса, известняка и увеличения производительности печи, что является актуальной задачей для доменных печей филиала «Металлургический комплекс» ПрАО «Донецксталь» – Металлургический завод». Однако, при работе печей на коксе, полученном из высокосернистых углей Донбасса, по мере понижения основности печного шлака содержание серы в чугуне быстро увеличивается и возрастает доля чугуна, который нуждается во внедоменной десульфурации.

Установка внедоменной десульфурации чугуна слитковым магнием в доменном цехе предприятия была спроектирована для обработки до 1 млн. т чугуна в год [1,2]. Однако, нынешнее ее техническое состояние не позволяет регулярно обрабатывать значительные количества металла. Возможность реконструкции существующего отделения внедоменной десульфурации чугуна или строительства нового руководством предприятия в настоящее время не рассматривается. В этих условиях перевод доменных печей на шлаки пониженной основности требует использования альтернативных способов внедоменной десульфурации чугуна, которые позволяли бы организовать обработку больших масс металла без дополнительных капитальных вложений.

Современное состояние вопроса и задача исследования

Одним из таких способов является обработка рафинирующей смесью ИРС-2 при наполнении чугуновозных ковшей на литейных дворах ДП. Сведения о химическом составе смеси ИРС-2 и результаты ее использования для десульфурации чугуна при выпуске плавки в 140-т чугуновозные ковши приведены в работах [3,4]. Показано, что решающее влияние на эффективность десульфурации металла оказывает величина основности шлака в чугуновозных ковшах, которая определяется состоянием подаваемых под обработку ковшей и удельным расходом рафинирующей смеси.

Кроме того, на результаты обработки влияют продолжительность и интенсивность перемешивания металла и шлака, которые при наполнении ковшей различного тоннажа могут существенно изменяться. Поэтому в настоящей работе ставилась задача изучить эффективность использования рафинирующей смеси ИРС-2 для десульфурации чугуна при выпуске плавки в 100-т чугуновозные ковши, определить расходы смеси, которые обеспечивают получение степени десульфурации чугуна не менее 20%, оценить затраты на десульфурацию чугуна и экономическую целесообразность работы ДП филиала «Металлургический комплекс» ПрАО «Донецксталь» – Металлургический завод» на шлаках пониженной основности с десульфурацией чугуна смесью ИРС-2 на литейных дворах ДП.

Методика исследования

Опытно-промышленные исследования выполнялись в доменном цехе ПрАО «Донецксталь» – Металлургический завод» на ДП №2 объемом 1033 м3. В ходе исследования обработку чугуна проводили в чистых ковшах без остатков металла и нескантованного шлака. При этом масса обрабатываемого чугуна изменялась от 41,9 до 95,4 т, в среднем составляя 71,6 т, время наполнения ковшей – от 7 до 33 мин., в среднем составляя 18,75 мин. Расход ИРС-2 на обработку одного ковша изменялся от 360 до 465 кг. Рафинирующую смесь подавали на поверхность чугуна в транспортном желобе за скиммерной плитой. Обычно подачу смеси начинали после выпуска в ковш 5 – 7 т металла и заканчивали к моменту наполнения ковша на 50% номинальной его вместимости.

Во время наполнения ковша из чугуновыпускного желоба ДП отбирали 2 – 3 пробы металла, по результатам анализа которых рассчитывали содержание серы в чугуне на выпуске. Содержание серы в чугуне после обработки определяли по результатам анализа проб, отобранных на участке разливочных машин через 100 – 130 минут после наполнения ковша.

Анализ результатов исследования

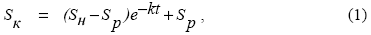

Известно, что скорость десульфурации расплавов железа шлаком ограничена массоотдачей серы из объема металла. В этих условиях ход процесса описывается кинетическим уравнением реакции первого порядка относительно концентрации серы в металле, решение которого имеет вид

где Sн и Sк – начальное и конечное содержание серы в расплаве, %;

Sp – содержание серы в металле в равновесии со шлаком, %;

k – константа скорости реакции, мин–1;

t – продолжительность обработки, мин.

Из уравнения (1) видно, что результаты обработки определяются продолжительностью перемешивания металла и шлака и расновесным со шлаком содержанием серы в чугуне. Равновесное со шлаком содержание серы в чугуне зависит от основности ковшевого шлака, которая при обработке металла в чистых чугуновозных ковшах определяется удельным расходом рафинирующей смеси и основностью печного шлака, часть которого может попадать в ковши [4,5].

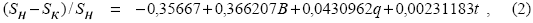

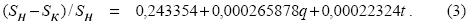

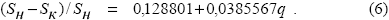

Обработка результатов исследования с использованием пакета прикладных программ «Statgraphics Plus 3.0» показала, что зависимость степени десульфурации чугуна от удельного расхода рафинирующей смеси, длительности наполнения ковша и основности печного шлака может быть описана уравнением

где B – основность печного шлака;

q – расход рафинирующей смеси, кг/т чугуна.

При этом, согласно протоколу статистической обработки экспериментальных данных, содержащее основность печного шлака слагаемое в правой части уравнения (2) не является статистически значимым. Поэтому с целью упрощения модели влиянием основности печного шлака на результаты обработки с достаточной точностью можно пренебречь.

Зависимость степени десульфурации чугуна от удельного расхода рафинирующей смеси и длительности наполнения ковша описывается уравнением

При этом последнее слагаемое в правой части уравнения (3) также не является статистически значимым, что позволяет исключить из рассмотрения продолжительность наполнения ковша.

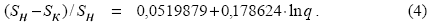

Таким образом в результате статистического анализа экспериментальных данных установлено, что в проведенных исследованиях эффективность десульфурации чугуна определялась, главным образом, удельным расходом рафинирующей смеси. Количественная зависимость степени десульфурации чугуна от удельного расхода ИРС-2 описывается уравнением

Результаты расчета по уравнению (4) сопоставлены с экспериментальными данными на рис. 1.

Рис. 1 - Зависимость степени десульфурации чугуна от удельного расхода рафинирующей смеси

Согласно протоколу статистической обработки экспериментальных данных для получения требуемой степени десульфурации металла не менее 0,2 с вероятностью 90% расход рафинирующей смеси должен составлять 5,2 кг/т чугуна. Для получения той же степени десульфурации чугуна с вероятностью 95% расход рафинирующей смеси потребуется увеличить до 6 кг/т.

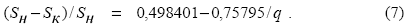

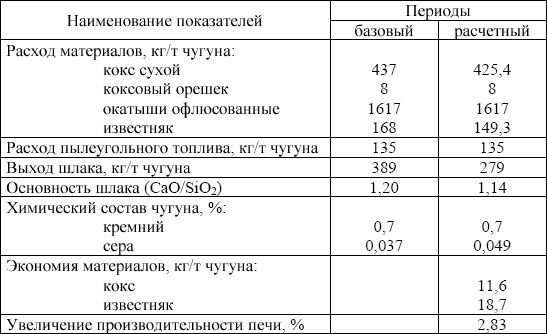

Для проверки ранее полученного вывода об отсутствии существенного влияния основности печного шлака на эффективность десульфурации металла были проанализированы результаты обработки чугуна, выплавленного под шлаками основностью 1,18 – 1,23 (средняя 1,21) и 1,12 – 1,17 (средняя 1,15). Установлено, что для первого массива экспериментальных данных зависимость степени десульфурации чугуна от расхода рафинирующей смеси может быть описана уравнением

Для второго массива данных аналогичная зависимость описывается уравнением

На рис. 2 результаты вычислений по уравнениям (5) и (6) сопоставлены с экспериментальными данными.

Рис. 2 - Зависимость степени десульфурации металла от расхода рафинирующей смеси при обработке чугуна, выплавленного под шлаками основностью 1,18 – 1,23 (а) и 1,12 – 1,17 (б)

Из рисунка видно, что изменение основности печного шлака в указанных выше пределах практически не отражалось на эффективности обработки. Влияние содержания серы в чугуне на выпуске из ДП на эффективность десульфурации металла изучали путем сравнения результатов десульфурации чугуна с исходным содержанием серы 0,024 – 0,060% (средняя 0,045%) и 0,062 – 0,095% (средняя 0,071%). Для первого массива данных зависимость степени десульфурации чугуна от расхода рафинирующей смеси описывается уравнением

Для второго массива данных аналогичную зависимость описывает уравнение

Сравнение результатов расчета по уравнениям (7) и (8) с экспериментальными данными показано на рис. 3.

Рис. 3 - Зависимость степени десульфурации металла от расхода рафинирующей смеси при обработке чугуна с содержанием серы 0,024 – 0,060% (а) и 0,062 – 0,095% (б)

Из рисунка видно, что изменение содержания серы в чугуне на выпуске из ДП также существенно не отражалось на эффективности десульфурации металла.

Результаты описанного выше исследования свидетельствуют о том, что при стоимости смеси ИРС-2 в кусках размером до 20 мм 4300 грн./т затраты на десульфуратор могут составлять 22,36 – 25,8 грн./т. Однако, результаты оценочных расчетов свидетельствуют о том, что при переводе ДП ПрАО «Донецксталь» – Металлургический завод» на работу на шлаках пониженной основности сравнительно высокие затраты на десульфурацию металла могут быть оправданы.

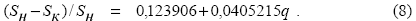

В качестве примера в табл. 1 приведены для сравнения основные показатели работы ДП №2 в базовом и расчетном периодах на шлаках основностью 1,2 и 1,14 соответственно.

Таблица 1. Показатели работы ДП №2 на шлаках разной основности

Расчеты с использованием данных табл. 1 показывают, что перевод печи на работу на шлаках пониженной основности должен сопровождаться уменьшением себестоимости чугуна на 33,8 грн./т без учета затрат на десульфурацию.

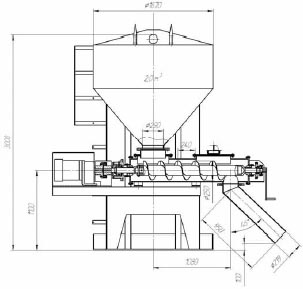

Для механизированной подачи рафинирующей смеси на поверхность чугуна в транспортном желобе разработана конструкция питателя производительностью 4 т/ч (рис. 4). Расходный бункер питателя емкостью 2,0 м3 заполняется один раз в смену и вмещает 2,7 – 2,8 т смеси ИРС-2 фракцией 0 – 10 мм. Выдача смеси из бункера осуществляется дозатором, шнек которого имеет наружный диаметр 270 мм и шаг 240 мм. Шнек приводится во вращение при помощи электродвигателя мощностью 2,2 кВт.

Рис. 4 - Устройство механизированной подачи смеси ИРС-2 на поверхность чугуна в транспортном желобе

При наполнении 100-т чугуновозных ковшей питатель указанной выше производительности позволяет за 5 – 7 минут ввести в транспортный желоб рафинирующую смесь в количестве 4,5 – 5,5 кг/т чугуна в ковше.

Выводы

На основании результатов исследования десульфурации чугуна рафинирующей смесью ИРС-2 при выпуске плавки в 100-т чугуновозные ковши установлено, что эффективность обработки определяется, главным образом, удельным расходом рафинирующей смеси. Изменения основности печного шлака и содержания серы в чугуне на выпуске из ДП не оказывают существенного влияния на результаты десульфурации металла.

Для получения степени десульфурации чугуна не менее 20% расход рафинирующей смеси должен составлять 5,2 – 6,0 кг/т. При этом затраты на десульфуратор составят 22,36 – 25,8 грн./т.

Технико-экономические расчеты дают основания полагать, что при указанных затратах на десульфуратор работа ДП филиала «Металлургический комплекс» ПрАО «Донецксталь» – Металлургический завод» на шлаках пониженной основности с десульфурацией чугуна смесью ИРС-2 на литейных дворах ДП позволит уменьшить себестоимость чугуна на 8 – 10 грн./т.

Библиографический список:

- Мачикин В.И., Зборщик А.М., Складановский Е.Н. Повышение качества черных металлов. – К.: Техніка, 1981. – 160 с.

- Внепечное рафинирование чугуна и стали / И.И. Борнацкий, В.И. Мачикин, В.С. Живченко и др. – К.: Техніка, 1979. – 168 с.

- Использование смеси ИРС-2 для десульфурации чугуна в доменном цехе ОАО «Мариупольский металлургический комбинат им. Ильича. / А.М. Зборщик, Н.В. Косолап, Э.Н. Шебаниц и др. // Металл и литье Украины. – 2006. – №6. – С. 20-22.

- Влияние основности ковшового шлака на изменение содержания серы в чугуне в ковшах. / А.М. Зборщик, Н.Ф. Анищенко, В.П. Стец и др. // Металл и литье Украины. – 2010. – №12. – С. 14-17.

- Воронова Н.А., Ткач Н.Т. Содержание серы в доменном чугуне на металлургических заводах страны. / Производство стали в кислородно-конвертерных и мартеновских цехах: Сб. науч. тр. №7. – М.: Металлургия, 1978 (МЧМ СССР). – С. 44-48.

© Иванов С.А., Горин Д.В., Гринишин А.Б. и др., 2011