Математическое моделирование процессов при вакуумной обработке стали в ковшах с продувкой инертными газами

Камкина Л.В., Величко А.Г., Мешалкин А.П., Стовба Я.В.Национальная металлургическая академия УкраиныУДК 669.186.517

Введение

Ограниченные возможности регулирования физических и физико-химических условий протекания процессов плавки в сталеплавильных агрегатах (конвертерах, мартеновских и дуговых печах), повышение требований к качеству стали, необходимость производства стали принципиально нового качества, привели к созданию новых технологий сталеплавильных процессов. Одним из элементов таких технологий является внепечная обработка.

При ковшевой обработке стали используют совмещенные процессы продувки металла инертными газами и вакуумирование с целью удаления растворенных в металле газов – кислорода и водорода. Удаление растворенного кислорода осуществляется за счет протекания реакции обезуглероживания, а водорода – за счет выделения его в виде молекул, образующих пузырьки газа.

Модель физико-химических процессов при обезуглероживании стали

Процесс окисления углерода в жидкой стали протекает в двухфазной системе (металл-газ). При математическом описании и анализе таких процессов необходим учет двух масштабных уровней их реализации: мелкомасштабный (уровень отдельных включений дисперсной фазы) и крупномасштабный (уровень областей, содержащих достаточно большое количество частиц дисперсной фазы) [1]. Сложность такого описания дополняется вероятностными условиями зарождения дисперсной фазы.

В общем виде модель, описывающая крупномасштабный массообмен, состоит из дифференциальных уравнений в частных производных переноса кислорода в шлаке и металле с соответствующими источниковыми членами, уравнения переноса углерода в металле также с источниковыми членами и на границах фаз [2]. Уравнения для одномерного переноса имеют следующий вид:

Оценка вероятности зарождения и роста пузырей

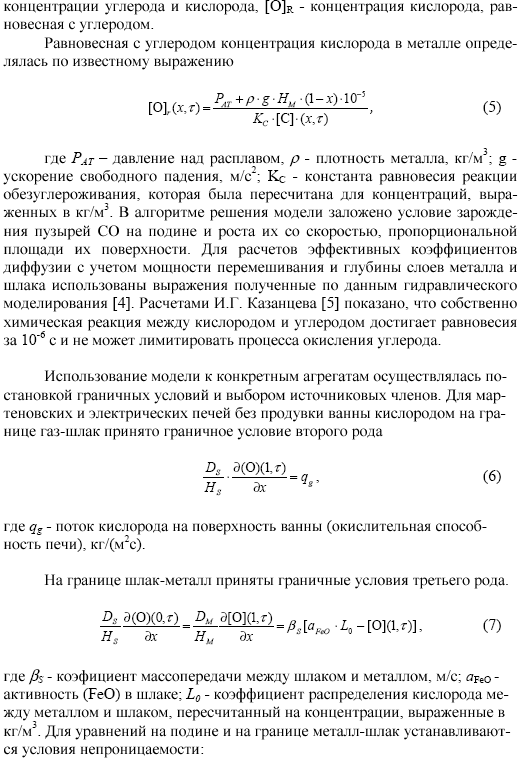

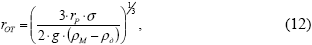

Математическое описание процесса обезуглероживания только на уровне мелкомасштабного массообмена требует определения количества центров образования пузырей, частоты их образования и скорости роста. Согласно известным данным [6], пузырь радиусом 0,0005 - 0,001 см существовать не может из-за высокого давления сил поверхностного натяжения. Приняли, что сечение поры на границе с металлом - круг, а зародыш пузыря имеет сферическую форму с радиусом равным радиусу поры. Рост пузыря продолжается до достижения им отрывного радиуса, равного

Обработка стали в вакууме с продувкой аргоном

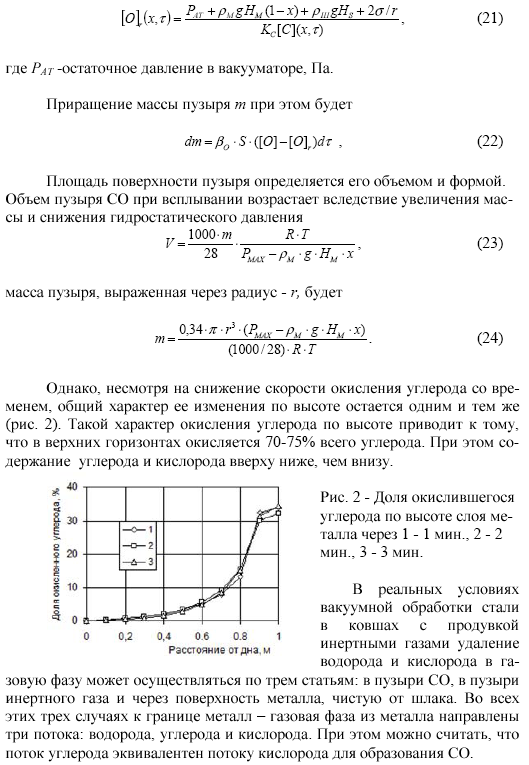

При обработке стали в вакууме с одновременной продувкой аргоном описание процесса обезуглероживания при крупномасштабном переносе описывается уравнениями (2) – (3). Так как при этом наводится нейтральный шлак, то уравнение (1) в модель не включается. Концентрация кислорода, равновесная с углеродом выражается уравнением

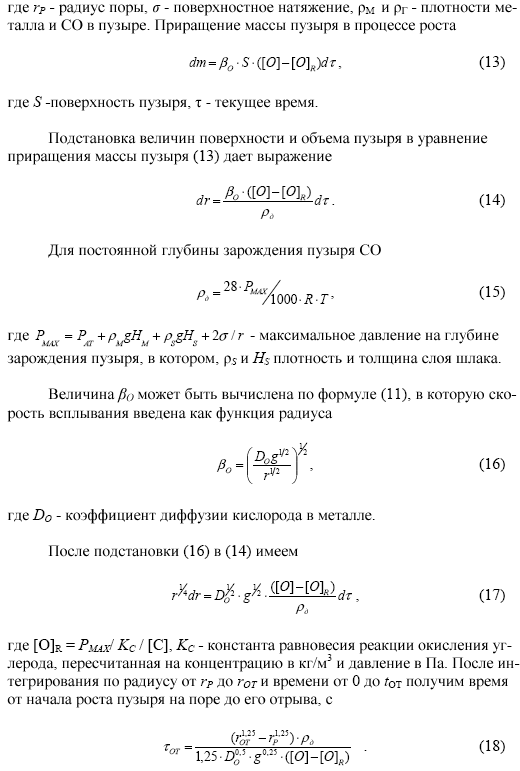

Образующиеся при окислении углерода при отсутствии других газов пузыри СО в момент зарождения и до отрыва от центров зарождения практически не содержат водорода. При наличии в металле нескольких растворенных газов их парциальные давления в образующихся пузырях должны быть равновесными с содержанием газов в металле. В процессе окисления углерода образующиеся пузыри СО при их расширении в металле, особенно в верхних горизонтах, увеличивают его объем, в результате чего металл вспенивается и уровень его в ковше повышается. Подъем уровня металла может служить показателем для контроля над ходом процесса. В связи с этим представляет интерес возможность прогнозирования величины вспенивания металла по ходу процесса в зависимости от условий его проведения.

Результаты моделирования приведены на рис. 3 ([C] = 0,3 %, [O] = 0,012 %), из которого следует, что относительная высота подъема металла слабо зависит от глубины ковша, несколько возрастая с ее повышением. Соответственно, абсолютная высота подъема металла (рис. 4) возрастает практически пропорционально глубине металла в ковше, что связано главным образом с увеличением объема газов, находящихся одновременно в металле.

Выводы:

- При математическом описании и анализе процесса окисления углерода в жидкой стали необходим учет двух масштабных уровней их реализации: мелкомасштабный (уровень отдельных включений дисперсной фазы) и крупномасштабный (уровень областей, содержащих достаточно большое количество частиц дисперсной фазы).

- Для описания мелкомасштабного массообмена требуется определение количества центров образования пузырей, частоты их образования и скорости роста. С уменьшением числа центров зарождения растет содержание кислорода в металле, и уменьшается время роста для отрыва пузырей от поры.

- В процессе окисления углерода образующиеся пузыри СО при их расширении в металле, особенно в верхних горизонтах, увеличивают его объем, в результате чего металл вспенивается и уровень его в ковше повышается. Подъем уровня металла может служить показателем для контроля над ходом процесса.

- Относительная высота подъема металла слабо зависит от глубины ковша, несколько возрастая с ее повышением. Абсолютная высота подъема металла возрастает практически пропорционально глубине металла в ковше, что связано главным образом с увеличением объема газов, находящихся одновременно в металле.

Библиографический список:

- Яковлев Ю. Н., Камкина Л. В. Математическая модель обезуглероживания жидкой стали с учетом микро- и макропереноса // Вестник приазовского государственного технического университета. - Вып. № 7. Мариуполь. - ПГТУ, 1999. - С. 63-71.

- Слободов Е. Б., Кутепов А.М., Чепура И.В.Обобщенный анализ процессов переноса в двухфазных средах (обобщенные переменные). Журнал прикладной химии, том LIX, №2, 1986, с.325-333.

- Явойский В. И. Газы в ваннах сталеплавильных печей.- М.: Металлургиздат. - 1952. - 246 с.

- Иванов А. В., Яковлев Ю. Н. Моделирование процессов перемешивания в ваннах металлургических агрегатов при барботаже. Теория и практика металлургии. 1998, № 2. С. 12 - 15.

- Казанцев И.Г. Скорость химического процесса взаимодействия углерода с кислородом, находящихся в жидкой стали // Вопросы теории и практики сталеплавильного производства; Сб. науч. тр.- М.: Металлургия, 1991.- С. 6-14.

- Явойский В. И. Теория процессов производства стали. -М.: Металлургиздат, 1963. - 820 с.

© Камкина Л.В., Величко А.Г., Мешалкин А.П., Стовба Я.В., 2011