Физическое моделирование взаимодействия встречных газовых струй при продувке в конвертере

Смирнов А.Н., Лебедев Е.Н., Шарандин К.Н., Лизун А.Ю., Ухин В.Е.ГВУЗ «Донецкий национальный технический университет»УДК 669.184

В настоящее время конвертерный процесс является самым производительным и эффективным. Расширение сортамента выплавляемых сталей диктует необходимость непрерывного совершенствования технологии конвертерной плавки. Особое место занимает комбинированная продувка.

Она открывает возможность получения сталей с минимальным количеством примесей [1].

Технология плавки с использованием комбинированной продувки детально изучена в работах Б.М. Бойченко [2] и зарубежных авторов [3].

Современные металлургические предприятия начинают применять комбинированную продувку, переоборудуя для этого LD конвертеры. Поэтому исследования в этой области являются актуальными.

Для получения дополнительных данных о взаимодействии струй, при комбинированной продувке, с ванной конвертера исследования были выполнены на физической модели 160 тонного конвертера, изготовленной в масштабе 1:6. Рабочий объем ванны конвертера составлял 110 литров, глубина ванны – 300мм. Верхнюю продувку осуществляли через пятисопловую (сопла Лаваля) фурму. Восемь донных фурм располагались по окружности и за счет универсальной конструкции, перемещались от центра к периферии без нарушения герметичности сосуда.

Изучение перемешивания ванны выполняли, опираясь на данные о времени распределения электролита [4,5] в объём ванны. Для этого электролит вводили в строго определенное место. Измерение электропроводности ванны определяли мостовой схемой. Электрические датчики располагали в ванне конвертера. Измерительную схему составляли: резистивный мост, АЦП, работающие на переменном токе для исключения поляризации. Размеры реакционных зон, при верхней и донной продувке, определяли масштабированием фото и видео материалов.

Работу фурмы, для верхней продувки, изучали, применяя для продувки дым. Реакционные «пятна» от дутьевых отверстий в открытом пространстве фиксировали с помощью оптического ножа. Перемещая оптический нож относительно среза фурмы, определяли влияние высоты ее подъёма, над уровнем ванны, на характер реакционных зон.

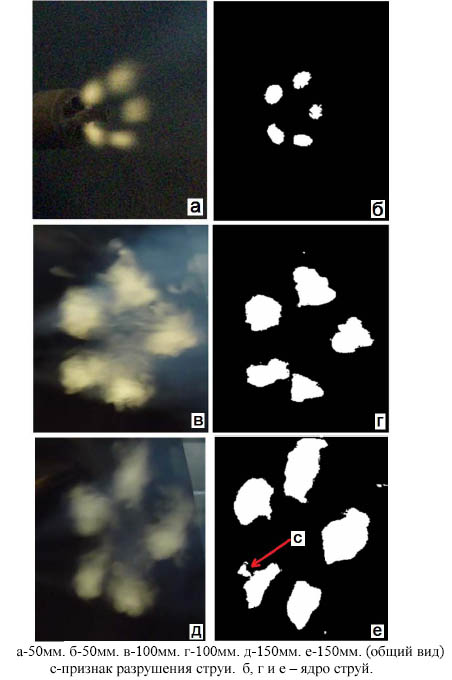

Характер истечения газа из фурмы, когда оптический нож находился в непосредственной близости к срезу фурмы, представлен на рисунке 1а.

Для визуализации работы донных фурм было использовано незначительное количество поверхностноактивного вещества. Вид реакционных зоны донных фурм представлены на рисунке 1б.

Рис. 1 – Общий вид струи на срезе фурмы (а) и реакционные зоны при донной продувке (б).

В качестве моделирующей расплав жидкости использовалась вода. Ее не сжимаемость искажала геометрические размеры реакционных зон. Это препятствовало изучению их размеров. Погрешность возникала вследствие того, что лунки от продувки отдельными соплами взаимодействовали, что искажало общую картину. Для уточнения поведения струй их фотографировали, с применением оптического ножа. Фотосъемкой были получены изображения реакционных пятен на расстоянии 50, 100, 150мм. от среза фурмы.

Рис. 2 – Влияние расстояния от среза фурмы на характер струи.

Общий вид реакционных пятен для данных условий эксперимента представлен на рисунке 2(а, в, д). После обработки снимков были получены изображения ядра струй (рис.2 б, г, е).

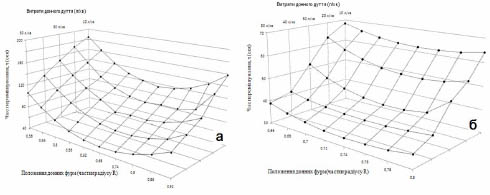

При изучении времени перемешивания в зависимости от изменения расхода дутья на верхнюю и донные фурмы и одновременном изменении их положения относительно центра днища, были получены многомерные зависимости (рис. 3 а, б). Зависимость времени усреднения состава ванны от параметров дутья для донной продувки (а) и для комбинированной (б).

Рис. 3 – Зависимость времени усреднения от параметров дутья: а - зависимость времени перемешивания от положения донных фурм (донная продувка). б - Зависимость времени перемешивания от положения верней фурмы (комбинированная продувка).

Общий вид струи показывает, что истечение газа на незначительном удалении от среза фурмы имеет характер усеченного конуса. При этом ядро струи плотное без признаков разрушения. Расстояние между струями соответствует заданному углу наклона сопел Лаваля.

Анализ реакционных зон донной продувки (рис. 1б), указывает на четкое очертание их границ. Местоположение определяется расположением донных фурм относительно центра днища конвертера. В исследованном диапазоне расхода дутья 10-50л/мин пробоя ванны не наблюдали. Изучение особенностей истечения струи в открытое пространство при верхней продувки позволило установить существующий характер разрушения целостности газовых струй из-за взаимодействия с окружающей средой (рис. 2 с).

При расположении оптического ножа на расстоянии 50 мм от среза фурмы реакционные пятна имеют форму эллипса (рис. 2 а, б). Увеличение расстояния до 100 мм, вызывает размывание периферии струи (рис. 2 г) и искажает ее ядро. Поэтому реакционные пятна существенно отличаются от эллипса и нарушается их симметричность расположения относительно оси. Все ядра струи содержат признаки начинающегося разрушения.

Дальнейшее увеличение расстояния от среза фурмы еще в большей степени искажает струи. При таком удалении появляются признаки дробления струи на две составляющие (рис. 2 е).

Зависимость времени перемешивания от расхода дутья и местоположения фурм при донной продувки имеет экстремальный характер. При перемещении донных фурм в положение 0,66-0,78R днища конвертера отмечено минимальное время перемешивания ванны. При прочих равных условиях время ее усреднения составляло от 35 до 40 секунд. Увеличения расхода дутья от 10 до 50 л/мин. снижает время перемешивания с 65 до 40 секунд. При комбинированной продувке аналогичная зависимость (рис. 3 б) имеет ярко выраженный экстремальный характер в зависимости от местоположения донных фурм. Время перемешивания монотонно увеличивается с перемещением донных фурм к центральной части днища 0,38-0,5R.

Это указывает на то, что в случае совпадения газовых потоков их суммарная энергия перемешивания снижается. Перемещая донные фурмы к центру днища (в зону действия фурмы верхней продувки) увеличивает время перемешивания почти в два раза (с 45 до 100 сек.). С приближением донных фурм к периферии ванны время перемешивания увеличивается с 35 до 70 сек. Анализ зависимости (рис. 3 б) позволяет отметить, что взаимное усиление перемешивания встречными потоками происходит ели фурмы расположены 0,6-0,65R.

Увеличение расхода дутья закономерно монотонно усиливает перемешивание. Сопоставление двух зависимостей показывает, что в случаи комбинированной продувки, местоположение донных фурм относительно реакционных зон, которые образует верхняя фурма, влияет на перемешивание ванны конвертера. Наличие одного потока газа через донные фурмы делает выбор их положения менее критичным. Полученные зависимости указывают на существующую связь между формой днища и положением симметрично расположенных относительно его центра фурм.

Обобщая полученные данные, следует отметить взаимное влияние газовых потоков от фур донной и верхней продувки. Если разнонаправленные потоки встречаются на значительной площади ванны конвертера, то это ухудшает перемешивание, что подтверждает установленное в исследованиях увеличение времени перемешивания электролита.

При неизменных параметрах верхнего дутья удаление донных фурм от центра днища минимизирует время перемешивания. При перемещении фурмы донной продувки от центра к периферии условия перемешивания монотонно ухудшаются. Закономерность сохраняется при комбинированной и донной продувке, что дает возможность, предположить влияние формы перехода футеровки от цилиндрической части конвертера к днищу.

Библиографический список:

- Конвертируемый металл / А.Н. Смирнов // МЕТАЛЛ БЮЛЛЕТЕНЬ. УКРАИНА . - 2006. - № 11. - С. 64-74.

- Конвертерное производство стали / Бойченко Б.М., Охотский В.Б., Харлашин П.С. – Днепропетровск, 2006.

- Effects of the use of twisted nozzles on jet-bath Interaction and on mixing time in a BOF top blow Converter//The 6th European Oxygen Steelmaking Conference - Stockholm 2011.

- Еронько С.П., Быковских С.В. Физическое моделирование процессов внепечной обработки и разливки стали. - К. :Техника, 1998.

- Vikas Singh, Juoti Kumar “Optimization of the bottom tuyeres configuration of the BOF vessel using physical and mathematical modelling” // ISIJ International, vol. 47 (2007), № 11, pp. 1605-1612.

© Смирнов А.Н., Лебедев Е.Н., Шарандин К.Н., Лизун А.Ю., Ухин В.Е., 2011