Ввод в эксплуатацию 250-т установки печь-ковш на ОАО ДМКД

Свешников Д.Ю.ПАО "Днепровский металлургический комбинат им. Ф.Э. Дзержинского"УДК 669.18.046

В конвертерном цехе ОАО «ДМК имени Ф.Э. Дзержинского» в сентябре 2010 г. введена в эксплуатацию установка печь-ковш (УПК). Оборудование УПК, предназначенное для внепечной обработки стали в ковше емкостью 250т, разработано и поставлено комбинату фирмой «Сименс ФАИ», Австрия.

На установке печь-ковш предусмотрены следующие технологические операции по доводке металла в ковше: усреднение химического состава и температуры стали в объеме ковша, путем продувки аргоном через донные пористые пробки, нагрев стали электродуговым способом до заданной температуры разливки, корректировка химического состава стали по основным элементам, раскисление, микролегирование и модифицирование стали, рафинирование и десульфурация стали, автоматический замер температуры, окисленности и отбор проб.

Установка «Печь-ковш» включает в себя следующие группы оборудования, узлов и систем: рабочую площадку установки со встроенным помещением поста управления, трансформатора, системы газоочистки и пылеулавливания, систему хранения, взвешивания, дозирования и механизированной подачи сыпучих (ферросплавов и шлакообразующих материалов–10 бункеров), двухручьевой трайб-аппарат для ввода в металл алюминиевой проволоки или порошковых проволок с различными наполнителями диаметром 7–18мм и скоростью ввода 18–300м/мин, водоохлаждаемый свод с отверстиями для трех электродов, механизм подъёма водоохлаждаемого свода, электродный портал с графитовыми электродами (диаметр электрода – 508 мм, длина – 1800-2200 мм), трансформатор (первичное напряжение/частота-35кВ/50Гц, мощность-35МВА, кол-во ступеней напряжения-10), систему для донной продувки (2 продувочных блока), аварийную верхнюю фурму, манипулятор для измерения температуры, окисленности и отбора проб металла, стенды для хранения продувочных фурм, хранения электродов, сборки электродов, сталевоз.

Годовая проектная производительность установки составляет 1,0 млн.т стали в год при средней массе плавки 250т и длительности обработки 30 – 45мин.

Установка печь-ковш в основном обеспечивает подготовку металла для разливки на семиручьевой сортовой МНЛЗ №1 сечением квадратных заготовок от 130 до 150 мм, и шестиручьевой блюмовой МНЛЗ №2 для литья заготовок сечения 335х400 мм.

С вводом в эксплуатацию УПК, металл в КЦ обрабатывается по технологическим схемам:

- конвертер-УПК-МНЛЗ;

- конвертер-УКДС-МНЛЗ (слитки);

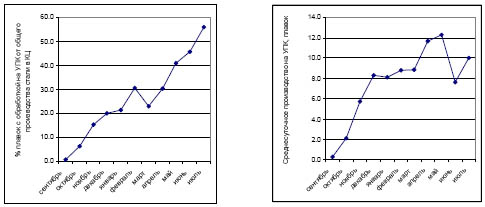

Динамика изменения количества плавок с обработкой на УПК в период освоения технологии (сентябрь 2009г – июль 2010г) и среднесуточное производство на УПК приведены на рис.1.

В апреле-мае 2010г установка печь-ковш вышла на проектную производительность. Снижение производительности установки в июне – июле связано с нестабильным обеспечением комбината сырьем и материалами и, как следствие, снижением производства стали.

Рис.1 - Динамика изменения количества плавок с обработкой на УПК в период освоения технологии (сентябрь 2009г – июль 2010г) и среднесуточное производство на УПК

Сортамент металла в период освоения технологии на УПК в январе–июле 2010г составил:

сортовая МНЛЗ №1: полуспокойные марки стали (3пс–5пс) – 7,2%; спокойные с содержанием алюминия в готовой стали не более 0,005% (3сп-5сп, St44) – 40,5%;

блюмовая МНЛЗ №2: полуспокойные марки стали (3пс–5пс) – 15,3%; спокойные с содержанием алюминия в готовой стали не менее 0,015% (3сп-5сп, 20тр, 35тр, 45тр) – 23,0%; спокойные легированные марки стали (09Г2С, 32Г2) – 5,2%.

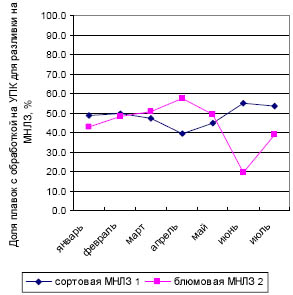

Доля плавок с обработкой на УПК для разливки на МНЛЗ представлена на рис.2.

Рис.2 - Доля плавок с обработкой на УПК для разливки на МНЛЗ

При использовании установки печь-ковш в основном уменьшается температура металла перед выпуском из конвертера с последующим его нагревом, что способствует снижению удельного расхода чугуна, раскислителей и увеличению стойкости огнеупорной футеровки конвертера, а также снижению содержания вредных примесей в стали, повышению качества металла и улучшения показателей работы МНЛЗ.

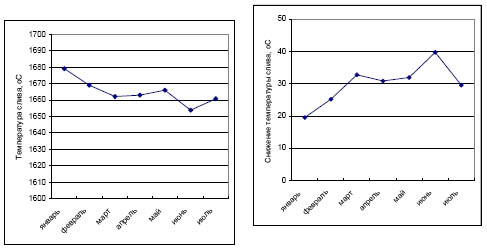

Динамика изменения основных показателей работы установки приведена на рис.3.

Применение УПК в технологии производства стали для разливки на МНЛЗ привело к снижению температуры выпуска стали из конвертера на 20–40оС, снижению расхода чугуна в среднем на 20кг/т, к увеличению стойкости огнеупорной футеровки конвертеров до 3362 плавок в период январь–июль 2010г против 3281 плавок в 2009г и 2536 плавок в 2008г.

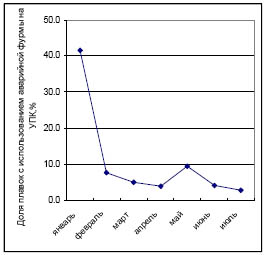

Для обработки металла на УПК используют сталеразливочные ковши, шлаковый пояс которых выкладывают из периклазоуглеродистого огнеупора, стены и днище из высокоглиноземистого. Стойкость футеровки стальковшей с одним промежуточным ремонтом в среднем составила 67плавок, стойкость донных фурм 27 плавок. Динамика изменения количества плавок с применением для усреднения металла аварийной фурмы на УПК, из-за неудовлетворительной работы донных фурм, приведена на рис.4.

Рис.3 - Динамика изменения основных показателей работы установки

Рис.4 - Динамика изменения количества плавок с применением для усреднения металла аварийной фурмы на УПК, из-за неудовлетворительной работы донных фурм

Нагрев металла на УПК обеспечивается печным трансформатором мощностью 35МВА с 10 ступенями напряжения. Максимальная скорость нагрева 4 оС/мин.

Расход электроэнергии в период январь-июль 2010г составил в среднем 29,5кВтч/т стали, длительность нагрева 18,0 мин. Число циклов нагрева за плавку составило в среднем – 3,8 (поплавочно в зависимости от длительности обработки – от 1 до 9 циклов). Длительность одного цикла нагрева изменялась от 1–2 до 10–15мин, в среднем 4,1мин. Доля плавок с 2 – 4 циклами нагрева – 70,2%.. Расход электродов 0,1 – 0,2кг/т стали.

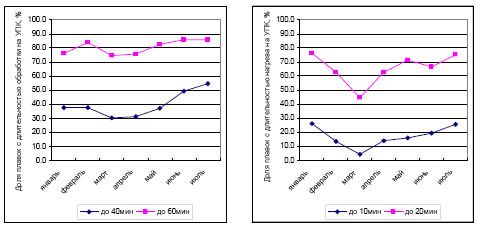

Цикл обработки на УПК определяется в основном графиком работы основных агрегатов цеха и для сортовой МНЛЗ №1 составил в среднем 46,2 мин, для блюмовой МНЛЗ №2 46,7мин. Динамика изменения длительности обработки и длительности нагрева на УПК приведена на рис.5.

Рис.5 - Динамика изменения длительности обработки и длительности нагрева на УПК

При отработке технологии на установке печь-ковш разработана технология, предусматривающая использование ферросилиция на УПК для снижения окисленности металла и шлака и, как следствие, проведение процесса десульфурации на марках стали с содержанием алюминия в готовой стали не более 0,005% и разливаемых на сортовой МНЛЗ №1. При этом использование алюминия на выпуске стали из конвертера и на УПК сведено к минимуму для предотвращения затягивания разливочных стаканов и снижения скорости разливки на МНЛЗ №1.

Для спокойного металла с (регламентированным) пониженным содержанием серы в готовой стали для разливки на МНЛЗ №2, технология предусматривает использование алюминия на сливе в количестве до 2,0кг/т стали, ТШС (отсев извести и плавиковый шпат) до 6,0кг/т, на УПК – алюминия до 1,2кг/т стали, ТШС (известь и плавиковый шпат) до 6,0кг/т.

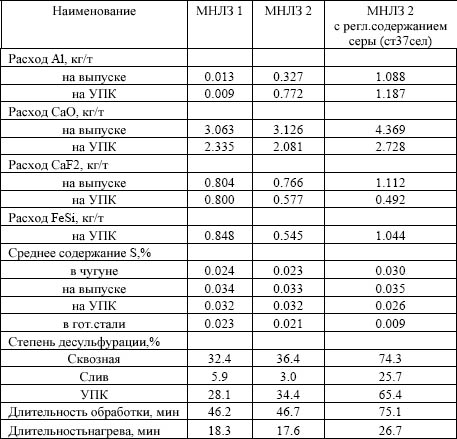

Расход основных материалов и показатели десульфурации на плавках с обработкой на УПК для разливки на МНЛЗ, в зависимости от технологии производства стали приведены в таблице 1. Суммарный расход алюминия на плавку составил в среднем 0,02кг/т для сортовой МНЛЗ №1, 1,1кг/т для блюмовой МНЛЗ №2 и 2,28кг/т для блюмовой МНЛЗ №2 на марках стали с регламентированным содержанием серы, шлакообразующих в среднем на плавку 7,0кг/т, 6,5кг/т и 8,7кг/т соответственно, сквозная степень десульфурации 32,4%, 36,4% и 74,3% соответственно.

Таблица 1 - Расход основных материалов и показатели десульфурации стали на плавках с обработкой на УПК для разливки на МНЛЗ (средние значения)

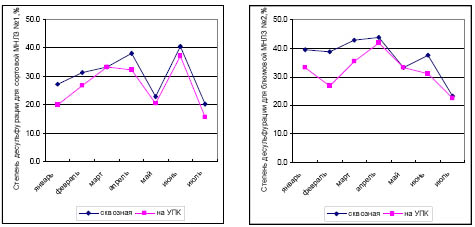

Динамика изменения степени десульфурации на плавках с обработкой на УПК и разливкой на МНЛЗ приведена на рис.6. Толщина шлака в стальковше на УПК должна составлять 100 – 140мм, что соответствует 2,7 – 3,7т шлака. Ковшевой шлак формируется как на выпуске из конвертера за счет присадки шлакообразующих (отсева извести и плавикового шпата) и части конвертерного шлака, попадающего в ковш, так и на УПК в результате присадки шлакообразующих (извести и плавикового шпата).

Рис.6 - Динамика изменения степени десульфурации на плавках с обработкой на УПК и разливкой на МНЛЗ

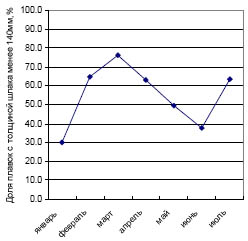

Средняя толщина шлака в ковше на УПК составила 170мм, что соответствует 4,6т шлака. Доля плавок с толщиной шлака более 140мм составила 51%. Динамика изменения толщины шлака на плавках с обработкой на УПК приведена на рис.7. Увеличенное количество шлака в стальковше связано с отсутствием автоматической отсечки шлака на конвертере №1.

Рис.7 - Динамика изменения толщины шлака на плавках с обработкой на УПК

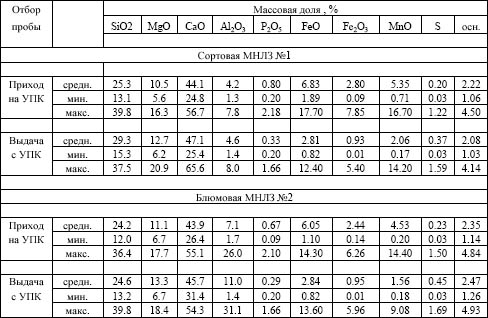

Химический состав ковшевых шлаков на УПК для сортовой МНЛЗ №1 и блюмовой МНЛЗ №2 приведен в таблице 2.

Таблица 2 - Химический состав ковшевых шлаков на УПК для сортовой МНЛЗ №1 и блюмовой МНЛЗ №2

В результате применения УПК длительность разливки плавок снижена в среднем на 2мин для сортовой МНЛЗ №1 и на 4мин для блюмовой МНЛЗ №2.

Сравнительный анализ качества трубной заготовки плавок с обработкой на УПК и с обработкой на УКДС показал, что на плавках с обработкой на УПК количество металла с зачисткой поверхности на 5,0 % ниже, чем на плавках с обработкой на УКДС и составляет 23,4% против 28,4% соответственно, при этом количество плавок с уровнем зачистки поверхности менее 25% в 1,5раза выше и составляет 72,7% против 48,2%.

По результатам оценки макроструктуры непрерывнолитых заготовок сечением 335х400мм углеродистой стали, прошедшей обработку в печи-ковше, установлено, что степень развития нормируемых дефектов соответствует требованиям ТУ У 14-1222-98 и в основном находится ниже максимально-допустимых требований.

Краевые точечные загрязнения в исследуемом металле как правило менее 0.5 балла, при норме для углеродистых марок сталей 2.0 балла. Макроструктура образцов трубных заготовок, прокатанных из непрерывнолитого металла, обработанного на УПК по степени развития нормируемых дефектов соответствует требованиям ГСТУ 3-009-2000 для углеродистого и низколегированного металла 1 группы качества.

Загрязненность неметаллическими включениями типа оксидов и сульфидов исследованного металла соответствует требованиям ГСТУ 3009-2000 для 1 группы качества. В металле, обработанном на УПК, с уменьшением содержания серы снижается загрязненность неметаллическими включениями типа сульфидов. Так при содержании серы менее 0,015% средний уровень загрязненности сульфидами менее 1,0 балла (ГОСТ 1778). С уменьшением содержания серы в металле дисперсность сульфидных включений возрастает. Для сравнения уровень загрязненности сульфидами трубного металла текущего производства в 2009 году в 90% проконтролированных образцов превышал 1.0 балла.

Загрязненность оксидными включениями металла обработанного на УПК составляет в среднем 1 балл и менее. В металле текущего производства за 2009 год около 64 % проконтролированных образцов имели загрязненность оксидными включениями более 1.0 балла. При этом следует отметить, что в металле, обработанном на УПК, наблюдаются в основном оксиды точечные по сравнению с металлом текущего производства с обработкой на УКДС, где отмечаются и строчечные оксиды.

© Свешников Д.Ю., 2011