Сравнительный анализ эффективности легирования металла методом дугового глубинного восстановления и ферросплавами

Проценко М.Ю., Куберский С.В., Эссельбах С.Б., Семирягин С.В., Эссельбах В.С.Донбасский государственный технический университетУДК 669.18.046.546.2.001.57

Постановка проблемы и ее связь с научными и практическими задачами

Производство черных металлов сопутствует образованию значительных шлаковых отвалов, занимающих большие площади и оказывающих негативное влияние на экологическую обстановку. Переработка и утилизация шлаков является актуальным и обязательным элементом безотходной технологии, так как способствует ресурсосбережению, а также снижению загрязнений водного и воздушного бассейнов. Особого внимания заслуживают отходы ферросплавного производства, которые содержат значительное количество ценных компонентов, используемых для рафинирования и легирования железоуглеродистых расплавов [1].

Использование ферросплавных отходов в технологических схемах производства чугуна и стали может способствовать снижению расхода основных сырьевых ресурсов и повышению конкурентоспособности металлопродукции на внутреннем и мировом рынках.

Анализ основных исследований и публикаций. В настоящее время проведено достаточно большое количество исследований по изучению целесообразности использования ферросплавных шлаков в агломерационном, доменном и сталеплавильном процессах.

При использовании в доменной плавке шлака силикомарганца, содержащего 7% сплава снижается себестоимость выплавки чугуна.

Замена марганцевой руды (Mn 27,6%; Fe 3,6%; ; SiO2 32,9%; CaO 5,08%) шлаком (Mn 15,97%; Fe 2,06%; SiO2 33,06%; CaO 34,08%) в количестве 45,5 кг /т агломерата приводит к снижению расхода марганцевой руды на 32,7 кг /т и флюса на 12,1 кг /т готового агломерата. Выход мелкой фракции 0-5 мм при этом сокращается с 14,7 до 13,8%, а удельная производительность агломашины увеличивается на 3,5%.

Выплавка чугуна на таком агломерате дает положительный экономический эффект за счет снижения расхода марганцевой руды, флюса и улучшения качества агломерата.

Ввод в агломерационную шихту гранулированных шлаков ферромарганца и силикомарганца при любом количестве концентрата в шихте улучшает качество агломерата, снижая в нем содержание мелочи фракции 0-5 мм на 1,0-2,8%, что не только компенсирует перерасход кокса от увеличения выхода шлака, но и позволяет получить некоторую его экономию.

Перспективным направлением является использование марганцевых шлаков в сталеплавильном производстве. Наибольший интерес в этом плане представляют ковшовые остатки шлаков, содержащие до 20-30% марганца. Часть ковшовых остатков перерабатывается вместе с жидкой частью шлака на щебень и отгружается металлургическим предприятиям для выплавки чугуна. Однако большое количество шлаковых коржей от производства ферромарганца и силикомарганца вывозят в отвал.

Введение 1 кг ковшовых остатков шлака заменяет 0,273 кг ферромарганца [2].

Промышленные испытания показали принципиальную возможность применения в конвертерной плавке ковшовых остатков шлака при выплавке всего сортамента стали практически из безмарганцовистого (Mn менее 0,05%) углеродистого полупродукта, а также для легирования стали в ковше взамен стандартных марганцевых ферросплавов.

Значительный экономический эффект получается при использовании ферросилициевых шлаков для раскисления и внепечной обработки стали [2].

Шлаки от выплавки ферросиликохрома по свойствам и составу аналогичны шлакам производства ферросилиция. Они содержат до 30-40% включений сплава, 10% карбида кремния и практически полностью используются при выплавке передельного феррохрома. Кроме того, шлаки ферросиликохрома могут эффективно использоваться для легирования стали и сплавов.

Таким образом, анализ различных видов отходов производства ферросплавов показал, что достаточно ценным металлургическим сырьем могут быть шлаки от производства марганцевых и кремневых ферросплавов содержащие более 10% марганца и около 25% кремния, широко используемых для раскисления и легирования железоуглеродистых расплавов.

Выделение нерешенных ранее аспектов общей проблемы

В работах [1,3] предложен метод переработки отходов ферросплавного производства с использованием дугового глубинного восстановления (ДГВ), входящих в их состав полезных элементов непосредственно в железоуглеродистый расплав. Однако в данных работах проанализирована эффективность процесса только лишь с точки зрения затрат основных шихтовых материалов и электроэнергии. На проведенных экспериментах, при легировании чугуна Mn и Si, затраты на электроэнергию составили 43-66% (среднее 55,6%) от стоимости внепечной обработки, что свидетельствует о достаточно высокой конкурентоспособности предложенного способа. Такой вывод авторами этих работ был сделан на основании анализа калькуляций себестоимости процесса производства марганцевых и кремниевых ферросплавов.

Доля затрат на шихтовые материалы в себестоимости марганцевых и кремниевых ферросплавов составляет 35-40% и такая же доля затрат связана с расходом технологической электроэнергии. При дуговом восстановлении доля шихты в себестоимости не превышает 10-15% и процесс будет рентабельным если затраты на электроэнергию будут находиться в пределах 55-70%.

Постановка целей и задач

Цель данной работы заключалась в проведении анализа основных статей затрат имеющих место при обработке жидкого металла методом ДГВ и с использованием традиционных ферросплавов.

Изложение основного материала проведенной работы

Основная сущность метода ДГВ заключается в восстановлении полезных элементов из определенного вида сырья в зоне электрической дуги с использованием различных восстановителей. В настоящих исследованиях использовался наиболее распространенный, доступный и дешевый карботермический метод восстановления с использованием в качестве восстановителя боя графитовых электродов. Для дугового глубинного восстановления марганца и кремния из металлургических отходов была проведена серия опытов с использованием жидкого расплава. В качестве основного сырья в рудновосстановительной смеси блоков использовали шлак производства силикомарганца и шлам доменного ферромарганца с различными добавками (FeSi, магнезит, доломит и известь) [3].

Для анализа рентабельности процесса дугового глубинного восстановления элементов в сравнении с технологией раскисления и легирования металлических расплавов ферросплавами было проанализировано 11 серий плавок с обработкой чугуна методом ДГВ в 60 кг индукционной печи (в общей сложности было израсходовано 42 рудно-восстановительных блока). В ходе проведенных исследований были отработаны технологические параметры обработки, усовершенствована конструкция рудно-восстановительных блоков, а также их химический состав.

В настоящее время практически все процессы доводки металлических расплавов до заданных параметров производят в ковше, поэтому для объективного сравнения данных технологий обработки были определены и учтены в сравнительных расчетах потери энергии в индукторе (сопротивление индуктора и потери с охлаждающей водой), а также на нагрев расплава в процессе обработки методом ДГВ. Это обусловлено отсутствием данных статей энергетических затрат при традиционной обработке расплава ферросплавами в ковше.

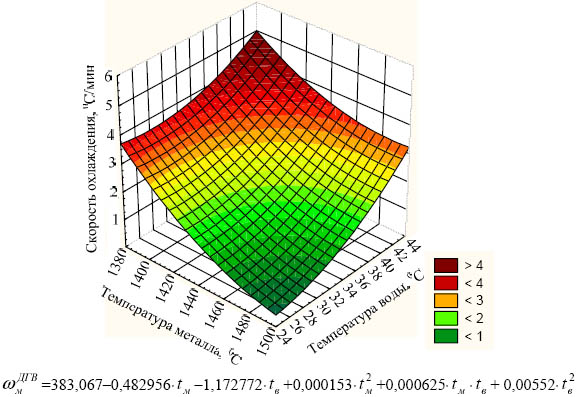

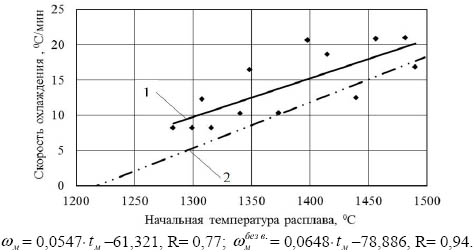

Потери электроэнергии на водяное охлаждение индуктора определялись как функция от начальной температуры расплава tм и охлаждающей воды tв (рисунок 1), а дополнительные энергозатраты на нагрев расплава по фактическим замерам его температуры до и после обработки методом ДГВ с использованием экспериментально установленной зависимости охлаждения расплава от начальной его температуры (рисунок 2).

Рис.1 – Зависимость скорости охлаждения чугуна в процессе ДГВ от начальной температуры расплава и охлаждающей воды

Снижение температуры расплава в процессе обработки за счет воды, охлаждающей индуктор, находилось в пределах 9-65 oС, что составляет более 20% общих потерь тепла, и можно ожидать повышения эффективности обработки на эту величину при реализации процесса в ковше, где нет водяного охлаждения.

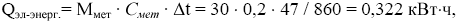

Для примера рассмотрим отдельную плавку № 2 и произведем сравнительный анализ эффективности легирования металла методом дугового глубинного восстановления и ферросплавами. Фактические изменения температуры в ходе процесса ДГВ, которые необходимо учитывать при сравнительной оценке разных технологий, будут определяться разностью потерь температуры при ДГВ и обработке ферросплавами с учетом потерь на водяное охлаждение. Для данной плавки общие потери температуры расплава за время обработки составили 66 oС, причем 40 oС (рисунок 1) теряется за счет воды, охлаждающей индуктор. На потери при обработке расплава в футерованной емкости (ковше) без водяного охлаждения приходится 26 oС. При отсутствии дугового нагрева в соответствии с рисунком 2 остывание расплава за время опыта могло составить 73 oС. Т.е. в результате легирования расплава методом ДГВ часть энергии расходовалась на нагрев металла, составивший 47 oC. Тогда общие потери энергии на дополнительный нагрев 30 кг металла

где Смет – теплоемкость жидкого чугуна 0,2 ккал/кг*град.

При общих затратах электроэнергии 1,206 кВт*ч на весь процесс обработки, затраты электроэнергии на метод ДГВ составят 0,883 кВт*ч или 0,706 грн. при стоимости 1 кВт*ч 0,80 грн.

Рис. 2 – Зависимость скорости охлаждения расплава в индукционной печи от его начальной температуры: 1 – экспериментальная с учетом потерь на водяное охлаждение; 2 – расчетная за вычетом доли потерь с охлаждающей водой

Таблица 1 – Показатели проведенных опытных плавок процесса ДГВ

Затраты на материалы для изготовления рудно-восстановительных блоков рассчитывали в соответствии с расходом их на обработку, долей в составе шихты и стоимостью. Доля шлака в рудно-восстановительной смеси составляет 0,69, восстановителя – боя графитовых электродов 0,23, а связующего – жидкого стекла 0,08. Стоимость 1 т шлака была принята 80 грн.; боя графитовых электродов 2000 грн., а жидкого стекла 1747 грн. Затраты на израсходованные основные материалы блоков составят 0,390 грн.

Также необходимо учесть стоимость сгоревшего комбинированного электрода, состоящего из металлической трубки (127 г) набитой внутри электродной смесью (23 г). В свою очередь доля измельченного боя графитовых электродов в электродной смеси составляет 0,71, (цена 2000 грн./т), доля каменноугольного пека в виде связки 0,18 (цена 3500 грн./т ) и доля балластной добавки в виде пудры магнезита 0,11 (цена 1000 грн./т). Таким образом общие затраты на материалы для изготовления комбинированных электродов составили 0,367 грн. Суммарные затраты на электроэнергию для ДГВ и материалы для изготовления рудно-восстановительных блоков составят 1,525 грн.

Кроме того, был учтен прирост массы металла в процессе ДГВ за счет переходящей в расплав металлической трубки и восстановившихся элементов, который мы можем реализовать по цене готовой продукции (~4000 грн./т) и затраты на изготовления рудно-восстановительных блоков (приняты 10% от общих затрат на весь процесс обработки ДГВ).

Таким образом, общие затраты на процесс обработки расплава в ковше методом ДГВ, для условий рассматриваемой плавки, составят 0,827 грн. При доводке металла ферросплавами их расход рассчитывали по формуле

QФС = (Мэл. / ЭФС / Уэл.) * ЦФС,

где Мэл. – масса восстановленного элемента, т; ЭФС – доля основного элемента в ферросплаве; Уэл. – доля усвоения элемента раскислителя, Mn = 0,85, Si = 0,75.

При стоимости 75% ферромарганца 14500 грн./т и 65% ферросилиция 15000 грн./т затраты на ферросплавы составят 1,334 грн. Однако ввод 1% ферромарганца охлаждает металл на 16-17 oС, а при окислении 0,1% Mn расплав нагревается на 8-10 oС [4], что в конечном счете приведет к снижению его температуры на 2,3 oС и увеличению стоимости обработки ферросплавами на 0,013 грн.

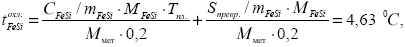

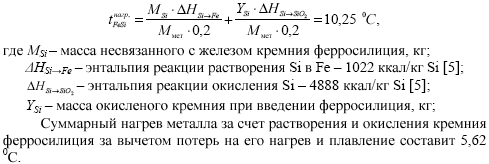

В тепловом балансе процесса раскисления ферросилицием учитывали затраты тепла на его нагрев до температуры плавления и плавление

где СFeSi – теплоемкость 19,06 кал /моль·К; mFeSi – масса одного моля силицида железа, кг; МFeSi – масса ферросилиция, кг; Тпл. – температура плавления ферросилиция 1693 К; Sпревр. – теплота превращения FeSiтв. в FeSiжид. ккал/моль·К; а также выделение тепла при растворении кремния в железе и его окислении

Также учитывалось изменение затрат на обработку в результате прироста массы металла при раскислении ферросплавами которые составили 0,308 грн. (0,077 кг). При минимальной длительности обработки ферросплавами в ковше 5 мин [4] снижение температуры металла составит 35 oС (40,6 oС охлаждение расплава за 5 мин (таблица 1) и 5,62 oС нагрев за счет ферросилиция), что потребует дополнительных затрат на нагрев 0,196 грн. Таким образом, суммарные затраты на обработку металла ферросплавами составили 1,234 грн., что на 0,406 грн. (32,9 %) выше расходов на внепечную обработку методом ДГВ. Результаты аналогичных расчетов, выполненных для опытных плавок, проведенных при переработке шлака силикомарганца, представлены в таблице 1.

На основании опытных и расчетных данных таблицы 1 видно, что не на всех плавках был получен экономический эффект при использовании данной технологии для обработки металла в ковше. Анализ технологических параметров отдельных плавок позволил установить, что для плавок №6 и №8 характерна высокая стоимость восстановителя – ферросилиция.

В опыте №7 и №11 в состав рудно-восстановительной смеси блока были введены соответственно известь и доломит, что требует больших энергетических затрат на обработку. Для увеличения основности рудной смеси за счет MgO в опыте №9 использовали магнезит, что могло привезти к образованию шпинелей, препятствующих процессу восстановления и соответственно дополнительным потерям энергии. Опыт №18 показал, что ввод в рудную смесь CaO в виде извести способствует улучшению степени восстановления марганца за счет протекания реакций замещения, однако требует больших энергетических затрат.

Выводы по данной работе. Результаты работы свидетельствуют о достаточно высокой эффективности процесса легирования металла марганцем и кремнием, восстанавливаемыми из шлака силикомарганца в зоне заглубленного в расплав дугового разряда. Такая технология может быть вполне конкурентоспособной в сравнении с традиционным использованием ферросплавов.

В целом учитывая нестабильность степени извлечения элементов методом ДГВ довольно перспективным может быть получение жидких кремнемарганцевых лигатур с использованием их для обработки металла, особенно в ковшах малой емкости. В этом случае после определения химического состава жидкой лигатуры ее можно использовать для обработки расплава, что значительно повысит точность определения ее расхода, улучшит условия растворения при контакте двух жидких фаз и обеспечит минимальные теплопотери.

Дальнейшие исследования будут направлены на стабилизацию энергетических параметров процесса и степени восстановления полезных элементов, восстанавливаемых из ферросплавных шлаков и отходов металлургического производства, а также разработку технологии получения жидких лигатур методом ДГВ и обработки ими железоуглеродистых расплавов.

Библиографический список.

- Проценко М.Ю. и др. Оценка эффективности использования электродугового легирования железоуглеродистых расплавов марганецсодержащими отходами / М.Ю. Проценко, С.В. Куберский, С.Б. Эссельбах // Сбор. науч. трудов. Вып. №30 – Алчевск: ДонГТУ. 2010.– С.202–214.

- Панфилов М.И. Переработка шлаков и безотходная технология в металлургии / М.И. Панфилов, Я.Ш. Школьник, Н.В. Орининский, В.А. Коломиец, Ю.В. Сорокин, А.А. Грабеклис // – М.: Металлургия, 1987. – 238 с.

- Проценко М.Ю. и др. Исследование параметров электродугового восстановления марганца и кремния из ферросплавных отходов/ Проценко М.Ю., Куберский С.В., Семирягин С.В. // Металлургическая и горнорудная промышленность. №7. – Днепропетровск: МетНАУ, 2010.– С.169–170.

- Бигеев А.М. Металлургия стали / А.М. Бигеев: Учебник для вузов, –2-е изд., перераб. и доп. – М.: Металлургия, 1988. 480 с.

- Зубов В.Л. Электрометаллургия ферросилиция. В.Л. Зубов, М.И. Гасик. –Днепропетровск: Системные технологии, 2002. –704 с.

© Проценко М.Ю., Куберский С.В., Эссельбах С.Б., Семирягин С.В., Эссельбах В.С., 2011