|

|

Внепечная обработка чугуна и стали

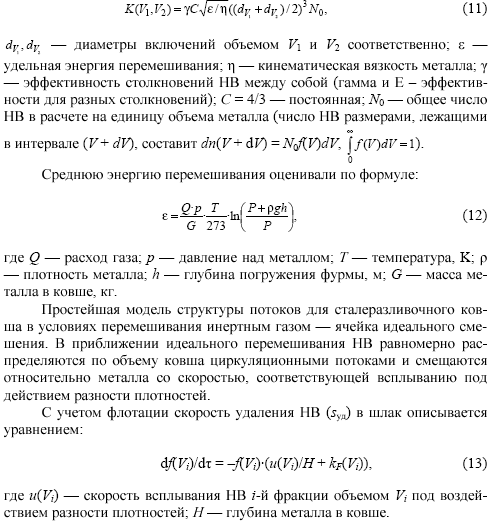

Моделирование процессов коагуляции и удаления неметаллических включений при продувке расплава инертным газом в сталеразливочном и промежуточном ковшеУДК 669.18 Разработана математическая модель процесса коагуляции и удаления неметаллических включений из металла в объеме крупного сталеразливочного ковша. Установлено, что за счет механизма флотации пузырьками инертного газа эффективно удаляются лишь достаточно крупные включения.Предложен способ оценки степени рафинирования металла при продувке инертным газом в промежуточном ковше. Ключевые слова: Неметаллические включения; коагуляция; продувка инертным газом; обработка кальцием; промежуточный ковш. Продувка расплавленного металла инертными газами обычно практикуется в черной и цветной металлургии для достижения однородных по объему ковша температуры и состава металла, а также удаления неметаллических включений и растворенных примесей. Перемешивание расплава в ковше оказывает большое влияние на укрупнение и удаление включений, обеспечивая два процесса:

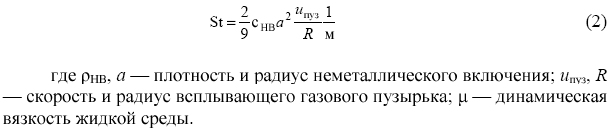

Неметаллические частицы, плохо смачиваемые расплавом, могут захватываться поверхностью пузырьков газа и вместе с ними всплывать на свободную поверхность. Твердые включения глинозема и кремнезема, плохо смачиваемые жидкой сталью, могут эффективно удаляться с пузырьками газа. Количественные оценки кинетики коагуляции и удаления неметаллических включений (НВ) показали, что основным ее механизмом является коагуляция в турбулентном потоке, а стоксовской коагуляцией и коагуляцией за счет броуновского движения в большинстве случаев можно пренебречь. По мнению авторов [1], оптимальную эффективность флотации НВ обеспечивают пузырьки диам. 0,5–2 мм. В соответствии с результатами расчетов [2], эффективность флотации зависит от размеров НВ (мелкие НВ удаляются с трудом) и размеров пузырьков газа (мелкие пузырьки газа обеспечивают более высокую скорость удаления НВ). Однако в сталеразливочном ковше реальных размеров в условиях донной продувки аргоном только за счет изменения ферростатического давления по высоте ковша диаметр пузырьков будет далек от оптимального. Поэтому представляет и научный и практический интерес модель коагуляции и удаления из расплава включений с пузырьками газа, средний диаметр которых далек от оптимального, для крупного сталеразливочного ковша. В данной работе для оценки доли НВ, удаляемых на различных стадиях металлургического передела, и анализа изменения распределения по размерам НВ, остающихся в металле, разработана математическая модель процессов рафинирования в сталеразливочном ковше и промежуточном ковше МНЛЗ (ПК). На скорость удаления НВ различных фракций существенное влияние оказывает флотация пузырьками инертного газа или при обработке кальцием — его паров. Вероятность P захвата неметаллического включения пузырьком инертного газа определяется как произведение вероятности собственно столкновения включения с пузырьком PC, вероятности прилипания пузырька к поверхности включения PA и удержания пузырька на его поверхности (1 – PD), где PD — вероятность уноса включения с поверхности [1]: P = PCPA·(1 – PD). (1) Вероятность закрепления частицы определяется вероятностями прилипания частицы и сохранения ее на пузырьке газа, поскольку в общем случае возможен отрыв первоначально прилипшей частицы либо под действием силы тяжести, либо под влиянием сил инерции. Эти силы пропорциональны объему частиц: силы отрыва для частицы размером 100 мкм в 106 раз больше, чем для частицы размером 1 мкм [3]. Этот факт следует учитывать при анализе роли размера частиц в механизме элементарного акта флотации. Процесс сближения частицы с поверхностью пузырька качественно изменяется при переходе от больших (по сравнению с размером частицы) расстояний между их поверхностями к малым. Поток жидкости обтекает поверхность пузырька, линии тока жидкости искривляются, и в той или иной мере в это движение жидкости вовлекается частица. Достаточно крупная частица под действием инерционных сил движется почти прямолинейно вплоть до столкновения с поверхностью пузырька. Процесс сближения крупных частиц с пузырьком обеспечивается инерционными силами, а для малых частиц этот процесс протекает безынерционно [3]. Чем меньше частица и чем меньше ее плотность отличается от плотности среды, тем меньше действующие на нее силы инерции, и тем в большей степени ее траектория совпадает с линией тока жидкости. Отношение величин инерционной силы и вязкого сопротивления среды характеризуется безразмерным критерием Стокса [3, 4]:

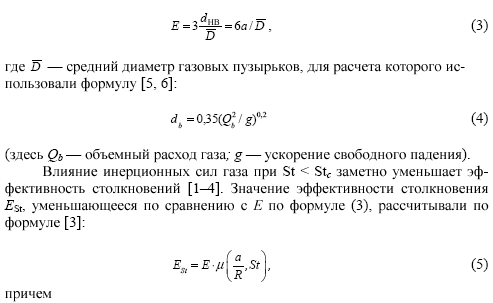

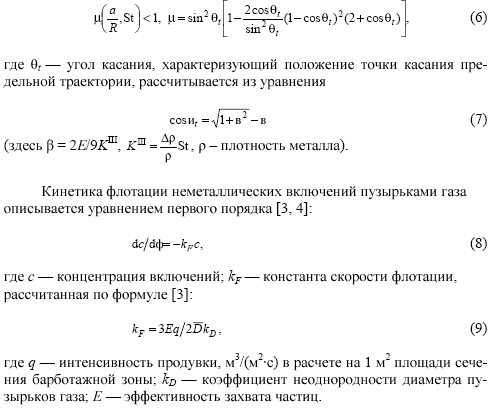

Чем меньше величина этого критерия, тем меньше влияние инерционной силы на траекторию частицы, так как смещению частицы с соответствующей линии тока жидкости препятствует вязкое сопротивление среды. Инерционное осаждение частицы (как материальной точки) ниже некоторого критического размера, соответствующего критическому значению Stc = l/12, невозможно. Вероятности захвата частиц НВ в выражении (1) обычно объединяются в параметр эффективности столкновений. При учете конечного размера частиц осаждение возможно при любом их размере (любой величине St), и эффективность их захвата пузырьком характеризуется формулой Сазерленда [3, 4]:

При выполнении расчетов на базе предложенной модели были приняты следующие упрощающие предположения:

Результаты расчета кинетики флотации НВ различного диаметра в условиях продувки (без учета коагуляции) в сталеразливочном ковше показывают, что в сталеразливочном ковше за счет механизма флотации эффективно удаляются лишь достаточно крупные включения. Таким образом, для достижения высокой степени удаления неметаллических включений необходимо обеспечить по меньшей мере двустадийный режим перемешивания [7]:

На процесс удаления мелких НВ сильно влияют их укрупнение за счет коагуляции и всплывание или флотация образовавшихся крупных частиц в ковшовый шлак [8].

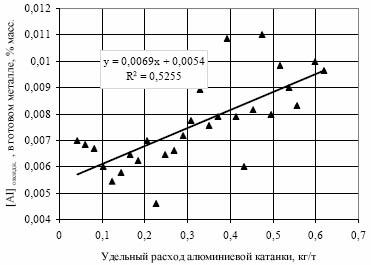

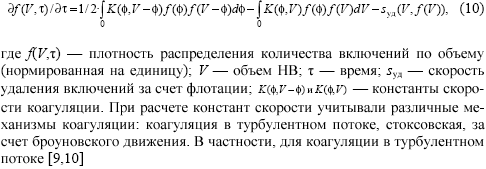

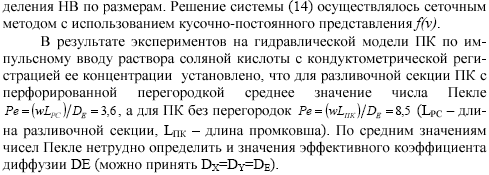

Рис. 1 - Взаимосвязь уровня загрязненности проката оксидными НВ и добавки алюминия при внепечной обработке (точки на рисунке — эксперимент; линия — линейная аппроксимация) Для количественного описания рафинирования от НВ в сталеразливочном ковше металла, перемешиваемого инертным газом, использовали интегрально-дифференциальное уравнение [9]:

Результаты расчета с использованием разработанной модели удовлетворительно согласуются с экспериментальными данными для ковшей различной вместимости. Алгоритм интегрирования уравнений (10) и (13) основывали на кусочно-линейной аппроксимации функции распределения НВ по размерам с контролем сохранения массы. Расчетное снижение объемной доли неметаллических включений или числа НВ в единице объема вследствие коагуляции сопровождается ростом среднего размера НВ, причем условия перемешивания в сталеразливочном ковше и флотации пузырьками инертного газа или паров кальция не обеспечивают полного удаления продуктов коагуляции. Как показали результаты расчетов, рост удельной мощности перемешивания ведёт к увеличению среднего размера неметаллических включений в объёме металла, поэтому улучшение «чистоты» стали за счёт высокой интенсивности перемешивания достигается, если есть возможность удаления укрупнённых включений. Учитывая достаточно медленное удаление НВ из большегрузных ковшей при интенсивностях донной продувки инертным газом, используемых в производстве раскисленных алюминием низкоуглеродистых сталей, основной объем присадок алюминия целесообразно производить при выпуске плавки из конвертера. Этот вывод подтверждается промышленным экспериментом (выплавку стали категории прочности Х70 производили в 350-т конвертере, на выпуске сталь раскисляли кремний- и марганецсодержащими ферросплавами и чушковым алюминием). Установлено, что уровень загрязненности листового проката оксидными НВ зависит от величины добавки алюминиевой катанки в процессе доводки. Условия зародышеобразования и коагуляции первичных включений оказывают существенное влияние на загрязненность проката НВ. Установлено, что минимальная загрязненность проката обеспечивается за счет присадки алюминия на сливе плавки из конвертера из расчета достижения его массовой доли 0,03–0,04% (рис. 2).

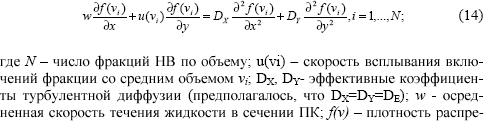

Рис. 2 - Взаимосвязь уровня загрязненности проката оксидными НВ и содержания кислоторастворимого алюминия перед началом внепечной обработки (точки на рисунке — эксперимент (одна точка — 20 плавок), линия — аппроксимация) Исследование уровня загрязненности листового проката из стали трубных марок (Х70, 09Г2ФБ) оксидными и оксисульфидными НВ показало, что балл по хрупким и недеформируемым силикатам по ГОСТ 1778 (Ш6) зависит преимущественно от технологии раскисления и обработки кальцием. В группе плавок с низким баллом загрязненности хрупкими и недеформированными силикатами отсутствовала сульфидная оболочка НВ, что способствовало их быстрой коагуляции и удалению из объема металла. Четко выражено влияние массовой доли серы в металле перед обработкой кальцием на балл загрязненности готового проката хрупкими силикатами, которые фактически представляют собой раскатанные крупные неметаллические включения алюминатов кальция. Как показали результаты промышленного эксперимента, для формирования жидких оксидных НВ и предотвращения формирования из них сульфидной оболочки, препятствующей коагуляции, удельный расход кальция в ходе внепечной обработки должен выбираться в зависимости от содержания серы и алюминия в металле. Для обеспечения высокой чистоты стали необходимо предусматривать ряд специальных мероприятий, препятствующих развитию процессов формирования вторичных и третичніх НВ: защита металла от вторичного окисления на участках «сталеразливочный ковш – ПК» и «ПК – кристаллизатор»; защита зеркала металла в ПК и кристаллизаторе; рафинирование и модифицирование металла в ПК; совершенствование конструкции погружаемого стакана; системы распределения гидродинамических потоков стали в ПК и кристаллизаторе; конструктивное оформление кристаллизатора и ряд других. Для эффективного рафинирования металла в объеме ПК используется целый ряд конструктивных особенностей и внутренних устройств: перфорированные или фильтрационные перегородки и/или пороги, система «турбостоп», устройства для продувки нейтральными газами, гасители турбулентности и т.п. Скорость удаления НВ в области с умеренной или слабо развитой турбулентностью, где преобладают процессы рафинирования, оценивалась по результатам решения системы уравнений переноса:

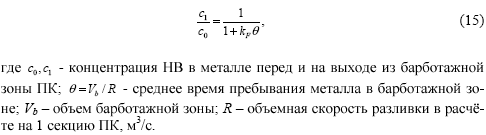

Проведенные расчеты остаточного содержания НВ в металле с использованием разработанных математических моделей при различных вариантах выполнения каналов в перегородках показали, что увеличение числа отверстий (при сохранении постоянным их суммарного сечения) приводит к снижению общей загрязненности металла НВ. В этом же направлении, но несколько сильнее влияет снижение суммарного сечения каналов в перегородке (чем меньше суммарное сечение, тем сильнее развиваются процессы коагуляции). Широкие возможности удаления неметаллических включений в промежуточном ковше обеспечивает продувка инертным газом в пузырьковом режиме [11,12]. С учетом стационарности потока металла через ПК остаточная концентрация НВ в металле на выходе барботажной зоны ПК рассчитывалось по уравнению:

Снижение концентрации НВ возможно за счёт увеличения времени пребывания (т.е. фактически увеличения объема барботажной зоны) и за счет увеличения константы скорости kF, что достижимо за счёт уменьшения среднего диаметра пузырьков и дисперсии распределения их распределения поразмерам (см. (8)). В результате промышленного эксперимента установлено, что наиболее целесообразно использовать канальные веерные фурмы с выходными каналами подачи газа диаметром 1,5…2,0 мм, расположенными в два ряда под углом к вертикальной оси ПК для увеличения длины барботажной зоны на границе раздела «металл–шлак», устанавливаемые в днище промежуточного ковша [12]. При продувке фурма создает сплошную газовую завесу, не допускающую попадания НВ в область гидродинамического воздействия стакана-дозатора. Применение технологии продувки стали аргоном в ПК позволило снизить диапазон общего индекса загрязненности, рассчитанного по ГОСТ 1778 (метод «Л») с (0,80…1,65)*10–3 до (0,50…1,20)*10–3. Наибольшее снижение загрязненности достигнуто по количеству оксидов – на 40…60%, по сульфидам снижение составило 15…40%, что вполне соответствует результатам расчета. Выводы

Библиографический список:

© Чичкарев Е.А., Исаев О.Б., Кислица В.В., 2011

|

|