ПОВЫШЕНИЕ НАДЕЖНОСТИ РАБОТЫ ОБОРУДОВАНИЯ КОТЛОВ ТП-109 БЛОКОВ 200МВТ

Басенко О.С. (ТЭС-07), Христенко Є.В.(ТП-10с), Донецкий национальный технический университет

Руководитель – к.т.н., доцент кафедры промышленная теплоэнергетика Попов А.Л.

Основной проблемой при работе котлов ТП-109 Кураховской ТЭС являются перерасход топлива и износ поверхностей нагрева при пусках-остановах котлов, что связанно с недостаточной подготовительной обработкой, в том числе и сушкой поверхностей, и развитием различных видов коррозии, наименее изученны из которых является стояночная, приводящая к самопроизвольному разрушению металла.

Стояночная коррозия происходит преимущественно под отложениями шлама, в которых удерживается влага после спуска воды из котла. В барабанах котлов иногда обнаруживают коррозионные язвы у торцов и по нижней образующей, т. е. в местах, где отлагается шлам.

Для парового котла опасна не только его собственная стояночная коррозия, но и коррозия во всем пароводяном тракте: во всех подогревателях, теплообменниках, деаэраторах и т. д. Продукты этой коррозии вносятся в котел, где они, отлагаясь на поверхностях нагрева задерживают влагу после спуска воды и значительно усиливают электрические токи, способствующие коррозионному разрушению металла.

Стояночная коррозия развивается после вывода котлов из работы. За последние 10 лет количество остановов возросло. Так в 2000 году было 142 пуска/останова котельного оборудования, что практически в 4 раза меньше по сравнению с 642 разами в 2010 году.

Именно в процессе останова котла, после спуска воды из котлов развиваются эти процессы. В большей части стояночная коррозия заключается в ржавлении влажных металлических поверхностей при выключении оборудования из работы.

Анализ графиков ремонтных работ, показал, что дольше всего на ремонт останавливали 8 блок (52 дня), наименьшее количество дней потребовалось для ремонта 5 блока (14 дней). То есть на 5 блоке консервация была проведена лучше, чем на 8 блоке.

Наибольший износ наблюдается в металле труб поверхностей нагрева 3 блока. Проведен входной контроль качества металла с давлением 140 ата, испытания проводились при температуре 20°С для труб водяного экономайзера, экранных труб, конвективных пучков, ширмовых подогревателей и радиационных поверхностей.

В месте разрыва наблюдается рост зерна до 7 балла шкалы №2 ГОСТ 5639-65 и резкая потеря прочности.

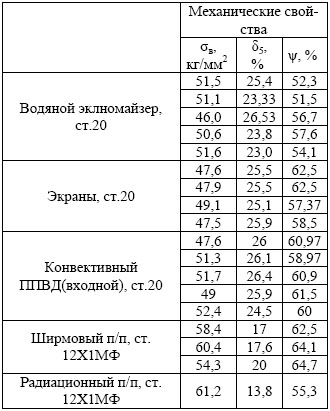

Основные прочностные характеристики представлены в Таблице 1.

Таблица 1 – Средние значения результатов механических испытаний поверхностей нагрева при t=20°C

Металл эксплуатировался в течении 25тыс. часов, трубы коллекторов с максимальной деформацией исследовались после 196 тыс. часов.

Данный анализ показывает что в месте разрыва прочностные характеристики меньше допустимых на 5,6 Па.

Для ликвидации отрицательного действия стояночной коррозии предлагаем при пусках/остановах котлов консервацию гидразинноаммиачным раствором, которая выполняется при выводе котла в ремонт на срок до 3 месяцев со сливом консервирующего раствора на весь период ремонта. Попадание влаги в котел в этот период недопустимо.

Внедрение данных мероприятий повышает надежность оборудования и увеличивает срок его службы.