ОСОБЕННОСТИ СТРУКТУРООБРАЗОВАНИЯ В ЛИСТОВОЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ ПРИ КОНТРОЛИРУЕМОЙ ПРОКАТКЕ И ПОСЛЕДУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

Колчина Ю.С. (ТО-10м), Донецкий национальный технический университет

Руководитель – д. т. н., профессор Алимов В.И.

Качество металла в широком смысле – сложное и относительное понятие. К числу главных требований, предъявляемых к качеству стали, относятся химическая и физическая однородность, минимальное содержание вредных примесей и неметаллических включений, высокое качество поверхности и плотность структуры металла.

Что касается проката, уже установлено, что нередко после проведения контролируемой прокатки в отдельных участках листов формируется неоднородная структура, преимущественно с размером ферритного зерна в поперечнике 8-10 мкм, однако встречаются и более крупные зерна феррита с размером до 30 мкм. Кроме этого, по толщине листа часто наблюдается неоднородная кристаллографическая текстура и сильно выражена феррито-перлитная полосчатость. Неоднородность микроструктуры и кристаллографической текстуры в состоянии после контролируемой прокатки приводит к снижению ударной вязкости и сопротивления металла хрупкому разрушению.

Целью настоящей работы являлось исследование особенностей структурообразования листовой стали повышенной прочности ЕН36 при контролируемой прокатки и последующей термообработке.

Для исследований использовали сталь повышенной прочности ЕН36 (ГОСТ 5521), относящуюся к мелкозернистым феррито-перлитным (малоперлитным) сталям, химический состав которой следующий, %масс: 0,11С; 1,18Mn; 0,21Si; < 0,005 S; < 0,014P; < 0,25V; 0,04Nb; 0,015Ti; < 0,08(Cr+Ni+Cu); < 0,05Mo; < 0,003N2; < 0,37Cэкв.

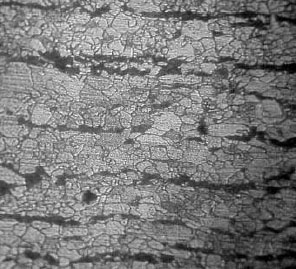

Микроструктура стали ЕН36 (рис. 1) в состоянии после контролируемой прокатки представляет собой преимущественно феррито-перлитную смесь с выраженной полосчатостью перлита, но наблюдаются также вытянутые вдоль направления прокатки зерна феррита, в которых процессы рекристаллизации пройти не успели. Основной причиной формирования полосчатой структуры с большой протяженностью полос феррита и перлита следует считать распад нерекристаллизованного либо частично рекристаллизованного аустенита.

Рисунок 1 - Микроструктура стали ЕН36 после контролируемой прокатки, x400

Известно, что чем выше суммарная степень деформации аустенита в области температур, в которой его рекристаллизация становится невозможной, либо существенно тормозится и, соответственно, чем выше степень вытянутости его зерен в направлении течения металла, тем более протяженными будут сплошные полосы перлита и феррита после завершения перлитного превращения.

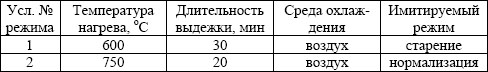

Дополнительную термообработку образцов из стали ЕН36 проводили по режимам, приведенным в таблице 2.

Таблица 2 - Дополнительная термообработка образцов из стали ЕН36

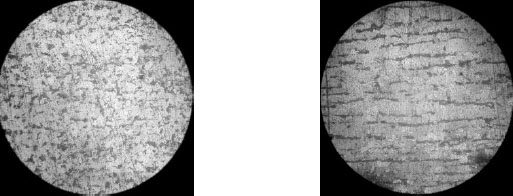

Микроструктуры после дополнительных нагревов приведены на рисунке 2.

Рисунок 2 – Микроструктуры стали ЕН36 после дополнительной термообработки: а)Тн=600 оС, 30 мин; б)Тн=750 оС, 20 мин;

Проведенные исследования показали, что выдержка при температуре 600 оС (рис.2,а) приводит к частичной рекристаллизации, сопровождающейся измельчением ферритной составляющей. При таком нагреве получается структура, в которой мелкие округлые частички перлита равномерно распределены в ферритной матрице, что в свою очередь обусловило повышение твёрдости. Нагрев и выдержка при температуре 750 оС (рис.2,б) существенно не изменили полосчатость структуры исследуемой стали, но привели к незначительному повышению твёрдости.

Выводы:

- Основной причиной формирования полосчатой структуры с большой протяженностью полос феррита и перлита следует считать распад нерекристаллизованного либо частично рекристаллизованного аустенита.

- Исследование структурообразования стали ЕН36 при дополнительных нагревах играет важную роль при последующих процессах сварки различных металлоконструкций из сталей данного типа; при эксплуатации продукции в различных атмосферах и при различных температурах, что позволяет в свою очередь в значительной мере повысить качество продукции и избежать неблагоприятного исхода.