Исследование процесса электротермической плавки нефелиновой руды

К.Л. Шпилевой, Ю.В. Костецкий

УДК 669.18:519.876.3:621.43.013.1

Введение

В Государственной программе развития минерально-сырьевой базы Украины на период до 2030 года отмечается, что существующий минерально-сырьевой комплекс не удовлетворяет потребности отечественных предприятий керамической промышленности в полевошпатовом сырье [1]. Ежегодно в Украину ввозиться приблизительно 300 тыс. тонн полевошпатовых концентратов (преимущественно из Турции и РФ). В то же время Украина располагает значительными собственными запасами данного сырья. Эксплуатация данных месторождений может быть выгодной лишь при относительно больших объемах добычи и переработки. Так технико-экономические расчёты показывают возможность рентабельной комплексной переработкии руд Мазуровского месторождения в ежегодных объёмах от 0,5 до 1,5 млн. тонн [2, 3]. Таким образом, необходимый для рентабельной отработки месторождения, объём добычи нефелиновых руд будет существенно превышать возможные объёмы её реализации внутри страны. Выходить с данной продукцией на внешние рынки, учитывая огромную конкуренцию, представляется проблематичным. Следовательно, актуальной задачей является поиск новых областей применения нефелин-полевошпатового сырья и разработка новых технологий его переработки в товарную продукцию.

Принято считать, что щелочные алюмосиликаты, в частности руды, содержащие нефелин и полевые шпаты, непригодны для использования в качестве сырья для выплавки алюминиево-кремниевых сплавов в электродуговых печах [4-6]. Это связано в первую очередь с высоким содержанием оксидов щелочных металлов, которые в процессе электротермической плавки спекают и оплавляют загруженную в печь шихту, что приводит к образованию газонепроницаемой корки на колошнике печи и нарушении хода восстановительного процесса. Кроме того, шлаки, содержащие значительное количество оксидов калия и натрия, ускоряют износ углеродистой футеровки ферросплавной печи. Однако это не свидетельствует о непригодности нефелиновых руд к электротермической плавке. Проблема заключается лишь в подходе к проведению восстановительного процесса [7].

Некоторые аспекты этой задачи рассматривались авторами в работах [8,9]. В частности была оценена возможность использования нефелинового сиенита в качестве сырья для выплавки комплексного раскислителя стали – ферросиликоалюминия. При этом проблему высокого содержания оксидов щелочных металлов в нефелиновом сиените было предложено решать путём возгонки восстановленных калия и натрия в газовую фазу, с последующим выведения её из печного пространства. Известно, что нефелин может вступать во взаимодействие с углеродом при температуре ниже температуры его плавления [10]. Разложение нефелина может происходить уже при температуре 1250оС по реакции [10]:

Однако, на практике, данный процесс никогда не проходит до конца, даже при более высоких температурах и длительной выдержке [10].

Постановка задачи исследования

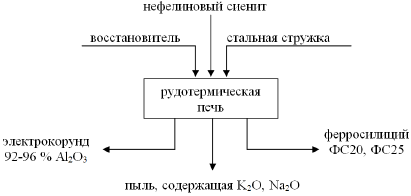

В настоящей работе сделана попытка оценить возможность использования нефелинового сиенита в качестве сырья для производства электрокорунда с попутным выпуском ферросилиция. Выплавка нормального электрокорунда из бокситового агломерата осуществляется в электродуговых печах с выпуском продуктов плавки через отдельные лётки в изложницы или блок-процессом. Причем вместо боксита можно использовать отечественное алюмосиликатное сырьё, например каолин (см. рис. 1) [4]. Химический состав нефелинового сиенита имеет некоторые отличия от химического состава каолина (см. таблицу 1).

Принимая во внимание различия в химическом составе каолина и нефелинового сиенита можно сделать несколько предположений об особенностях протекания процесса восстановления, а также о количестве и качестве получаемых продуктов плавки нефелиновой руды.

Рисунок 1 – Технологическая схема комплексного использования каолинов.

Таблица 1 – Химический состав каолина (на прокалённое вещество) и нефелинового сиенита, % масс.

Во время электротермической плавки нефелиновой руды, очевидно, будет происходить предварительное расплавление руды и металлического железа. Присутствие углеродистого восстановителя инициирует процесс восстановления оксидов натрия и калия из шлакового расплава. Восстановленные щелочные металлы в газообразном состоянии будут возгоняться и вместе с другими компонентами газовой фазы поступят в систему дожигания печных газов и пылеулавливания. После окисления кислородом воздуха конденсированные оксиды калия и натрия осядут в системе циклонов и фильтров. Необходимо предусмотреть возможность выгрузки этого продукта для последующей переработки. Для улавливания пыли в данном случае нельзя использовать мокрую систему пылеулавливания, поскольку во влажной среде будут происходить реакции с образованием агрессивных щелочных растворов.

По мере повышения температуры ход восстановительного процесса будет ускоряться. При температуре порядка 1800оС создаются благоприятные условия для восстановления кремния. Восстановленный кремний растворяется в первичном железоуглеродном расплаве.

Обычно при производстве электрокорунда после завершения восстановительного процесса из печи выпускают ферросилиций и шлак, представляющий собой собственно электрокорунд, содержащий более 90 % Al2O3. Можно прогнозировать, что выход электрокорунда в ходе восстановительной плавки с использованием нефелинового сиенита будет существенно меньшим. А вот выход ферросилиция не должен сильно отличаться, т.к. содержание кремнезёма в рассматриваемом сырье незначительно отличается от его содержания в каолине.

Продукт из системы пылеулавливания, содержащий оксиды калия и натрия, также может быть реализован на рынке, поскольку представляет определённый интерес для химической, цементной, керамической и стекольной промышленности. Это позволит повысить экономическую эффективность процесса, и в определённой степени компенсировать более низкий выход электрокорунда. Возможная технологическая схема процесса выплавки электрокорунда и ферросилиция из нефелинового сиенита приведена на рис. 2.

Рисунок 2 – Технологическая схема процесса с использованием нефелинового сиенита.

Компьютерное моделирование восстановительного процесса

Изучение термодинамических условий и особенностей процесса восстановительной плавки нефелинового сиенита было выполнено с применением программного пакета термодинамического моделирования FACT ChemSage.

В расчетах были приняты следующие исходные данные:

- количество нефелиновой руды – 100 грамм;

- количество углерода, необходимого для восстановления калия, натрия, железа и кремния – 26,6 грамм;

- количество металлического железа варьирует от 10 до 50 грамм;

- исследуемый температурный интервал – 1600-1800oС.

- химический состав нефелиновой соответствовал приведенному в табл. 1.

Первой задачей моделирования было изучение влияния температуры на выход продуктов реакций восстановления. Второй задачей было изучение влияния количества вводимого в систему металлического железа на количество образующегося ферросилиция.

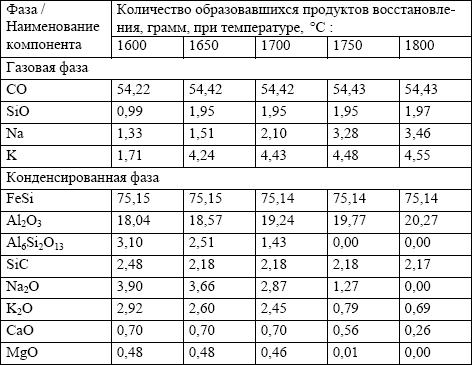

Результаты расчетов выполненных с целью изучения влияния температуры на выход продуктов реакций восстановления представлены в табл. 2.

Таблица 2 – Результаты расчётов состава продуктов восстановления нефелиновой руды при заданной температуре процесса и постоянном количестве вводимого железа (50 грамм)

Расчетные данные показывают, что количество получаемого FeSi практически не зависит от температуры в исследованном интервале 1600-1800оС. В то время как количество карбида кремния с увеличением температуры немного снижается. Содержание оксидов калия и натрия в конденсированных продуктах восстановления снижается в значительной степени за счёт испарения восстановленных металлов в газовую фазу. С повышением температуры снижается также и количество оксидов кальция и магния, которые восстанавливаются и распределяются между металлической и газовой фазами.

Результаты расчетов, выполненных с целью оценки влияния количества металлического железа, задаваемого в шихту, приведены в табл. 3.

Таблица 3 – Результаты расчётов состава продуктов восстановления нефелиновой руды от количества добавленного металлического железа (при температуре 1800оС)

Анализ этих результатов показывает, что количество полученного FeSi непосредственно зависит от количества добавляемого в шихту металлического железа. Чем больше добавлено железа, тем больше будет получено ферросилиция, в то время как количество образовавшегося карбида кремния с увеличением количества добавляемого железа и температуры заметно уменьшается. Количество оксидов калия, натрия, кальция и магния в продуктах восстановления почти не зависит от количества добавляемого железа.

Таким образом, в выбранном диапазоне параметров наилучшие результаты получены при температуре восстановления равной 1800°С и введении в систему 50 грамм металлического железа на 100 грамм нефелиновой руды. При соблюдении этих условий можно ожидать максимально возможное извлечение кремния в ферросилиций и получение минимального количества вредных примесей в электрокорунде.

Согласно результатам расчётов при температурах больших 1850°С в системе идёт образование газообразного соединения Al2O и испарение восстановленного алюминия, что влечёт за собой снижение выхода электрокорунда. Чрезмерное увеличение доли вносимого в систему железа ведет к образованию Fe3C и несмотря на соответствующее увеличение выхода ферросилиция, содержание кремния в последнем будет снижаться.

Введение в рассматриваемую систему металлического железа обеспечивает подавление образования газообразной моноокиси кремния. Данный вопрос подробно рассмотрен в работе [9], где обсуждался вариант плавки нефелиновой руды с получением ферросиликоалюминия. Экспериментально было установлено, что проведение процесса восстановления без добавки в шихту металлического железа, приводит к интенсивному переходу кремнезёма из расплава в газовую фазу в виде соединения SiO.

Экспериментальные исследования

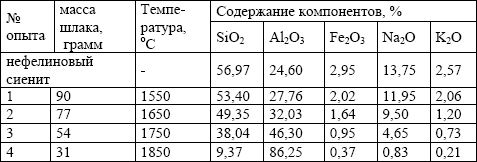

С целью экспериментальной проверки возможности получения электрокорунда в ходе восстановительной плавки нефелинового сиенита и проверить результаты расчётов были проведены лабораторные исследования процесса восстановления нефелиновой руды. Опыты проводили по следующей схеме: шихту, состоящую из 100 г нефелинового сиенита и 20 г антрацита, помещали в графитовый тигель, который устанавливали на подставку внутри трубчатого нагревателя печи Таммана. Тигель с шихтой нагревали до заданной температуры и выдерживали в течение 30 минут. Затем тигель извлекали из печи и после его остывания отбирали продукты восстановления нефелинового сиенита (шлак и металлические корольки). Шлак взвешивали и передавали на химический анализ. В связи с невозможностью полностью отделить корольки металла от шлака их химический состав не был изучен. Полученные результаты представлены в табл. 4. По уменьшению веса полученного шлака с ростом температуры выдержки и изменению содержания в нём основных компонентов можно судить о ходе процесса отгонки калия, натрия и моноокиси кремния из расплавленного нефелинового сиенита и качестве полученного электрокорунда. Так уменьшение содержания в шлаке SiO2, Na2O и K2O, а также повышение содержания Al2O3 указывает на интенсификацию процесса восстановления Si, Na и K (см. рис. 3).

В ходе эксперимента был получен электрокорунд, содержащий 86 % глинозёма. Поскольку в опытах применяли графитовые тигли, имел место избыток углерода в системе, что привело к образованию большего количества карбида кремния и оксикарбидов алюминия.

Таблица 4 – Химический состав нефелинового сиенита и полученного шлака.

Рисунок 3 – Зависимость изменения химического состава конечного шлака от температуры плавки нефелинового сиенита по данным эксперимента.

Возможно, именно по этой причине не удалось получить электрокорунд с более высоким содержанием глинозёма. В реальном процессе, очевидно, не целесообразно использовать углеродсодержащую футеровку.

Анализ результатов исследования

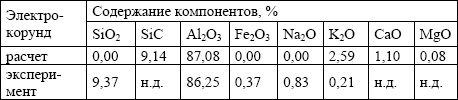

Сравнить химический состав электрокорунда, полученного в ходе лабораторных исследований и расчётный состав электрокорунда можно по данным табл. 5.

Таблица 5 – Химический состав электрокорунда

Несмотря на некоторые отличия в исходных данных (температура системы; количество восстановителя в расчёте; количество железа в шихте) химический состав электрокорунда по результатам расчета и эксперимента оказался достаточно близок. Принципиальным моментом можно было бы считать присутствие в расчетном составе карбида кремния, но поскольку химический анализ на содержание углерода в электрокорунде, полученном в лабораторных опытах, не проводился, то утверждать, что карбид кремния в нем отсутствует нельзя.

Содержание глинозёма в продукте лабораторной плавки – шлаке, полученном в результате восстановления нефелинового сиенита, составляло 86-87 %, что несколько ниже требований стандарта к составу электрокорунда Al2O3 > 92 %. Тем не менее, электрокорунд с пониженным содержанием глинозёма может быть использован для выплавки ферроалюминия и других целей, за исключением изготовления абразивных материалов.

Таким образом, можно говорить о принципиальной возможности реализации электротермической восстановительной плавки нефелинового сиенита с получением электрокорунда и ферросилиция. Разработка и реализация такой технологии позволит расширить сферу применения нефелиновой руды, создаст условия для разработки отечественных месторождений этой руды.

Выводы

- На основе результатов термодинамических расчетов и экспериментальных исследований установлена принципиальная возможность проведения восстановительной плавки нефелинового сиенита с получением электрокорунда низкого качества.

- В ходе лабораторных экспериментов по восстановлению нефелиновой руды был получен шлак, содержащий 86-87 % Al2O3. Данная концентрация глинозема ниже минимально требуемых 92 %. Тем не менее, даже такой высокоглинозёмистый шлак может быть использован для выплавки алюминий-кремниевых сплавов, в огнеупорной промышленности, в производстве глинозёма и приготовлении синтетических шлаков для внепечной обработки стали.

- Использовать нефелиновый сиенит вместо боксита или каолина в качестве сырья для выплавки электрокорунда и ферросилиция по традиционной технологии на существующих производствах нельзя. Для такой замены в технологию производства необходимо внести существенные изменения.

СПИСОК ЛИТЕРАТУРЫ

- Загальнодержавна програма розвитку мінерально-сировинної бази України на період до 2030 року: Закон України [Електронний ресурс]: прийнятий 21.04.2011, № 3268-VI / офіційний сайт Державної геологічної служби України. – 2011. – Режим доступу: http://www.dgs.kiev.ua/kodeksi-ta-zakoni-ukrayiny.html. - Дата доступу: вересень 2011.

- Донской А.Н. Нефелиновые породы Украины – комплексные алюминий-глиноземные и редкометальные руды / А.Н. Донской, Е.А. Кулиш, Н.А. Донской – К.: Логос, 2004. – 222с.

- Иванов А.И. Алюминиевое сырье Украины и пути его использования / А.И. Иванов, В.П. Иващенко, А.А. Полещук, Л.П. Иванова. – Днепропетровск : РИА «Днепр-VAL», 2003. – 106с.

- Гасик М.И. Теория и технология электрометаллургии ферросплавов: учебник [для студ. высш. учебн. зав.] / М.И. Гасик, Н.П. Лякишев - М.: СП Интермет Инжиниринг, 1999. - 764с.

- Рысс М.А. Производство ферросплавов / М.А. Рысс. – М.: Металлургия, 1985. – 344с.

- Троицкий И.А. Металлургия алюминия / И.А. Троицкий, В.А. Железнов – М.: Металлургия, 1977. – 392с.

- Мальцев В.С. К вопросу о восстановлении нефелина углем / В.С. Мальцев, Л.П. Ходак // Труды химико-металлургического института АН КазССР. Вып. 1. – Алма-Ата, 1963. – С.218-231.

- Костецький Ю.В. Дослідження можливості створення технології виробництва феросилікоалюмінію з використанням нефелінових сієнітів / Ю.В. Костецький, К.Л. Шпильовий, О.В. Мач // Донбас – 2020: перспективи розвитку очима молодих вчених [Електронний ресурс]: Матеріали V наук.-практ. конф., м. Донецьк, 25-27 травня 2010 р. / Донец. нац. техн. ун-т та ін. – Донецьк, 2010. – С. 191-195. – 1 електрон. опт. диск (CD-ROM); 12 см.

- Костецький Ю. Дослідження можливості використання нефелінових сієнітів для виробництва феросилікоалюмінію / Ю. Костецький, К. Шпильовий, О. Мач // Донецький вісник Наукового товариства ім. Шевченка / Український культурологічний центр «Східний видавничий дім». - Донецьк, 2010. – Т.29. – С. 83-94.

- Китлер И.Н. Нефелины - комплексное сырье алюминиевой промышленности / И.Н. Китлер, Ю.А. Лайнер – М. : Металлургиздат, 1962. – 237 с.

Надійшла до редакції 01.11.2011

Рецензент к.т.н., доц. Е.В. Штепан

© К.Л. Шпилевой, Ю.В. Костецкий