Об особенностях ШОС для отливки заготовки на сортовой МНЛЗ

Е.В. Штепан, А.В. Шабловский

УДК 621.74.047:669.046.58

Постановка задачи

Современные потребители металлургической продукции непрерывно предъявляют повышенные требования к ее качеству. Во многих случаях выполнение этих требования обеспечивается использованием метода разливки закрытой струей с применением шлакообразующих смесей (ШОС). При этом использование ШОС для получения сортовой заготовки сопряжено с рядом трудностей и требует особого внимания, как к составу смеси, так и к технологии применения.

Анализ публикаций по теме исследования

История развития шлакообразующих смесей (ШОС) в Украине насчитывает около 50 лет и началась она с освоения в 1961 г. на Донецком металлургическом заводе первой в мире четырехручьевой слябовой МНЛЗ. Подача металла в кристаллизатор производилась открытой струей. В качестве ШОС использовался высокозольный скрытокристаллический графит марки ГЛС-3 с зольностью 18..25%.

Графит подавался по двум торцам кристаллизатора вручную совком или специальной устройством, приводившимся в действие за счет энергии качания кристаллизатора. В месте падения струи зеркало металла было оголенным [1].

За истекший период были освоены десятки новых МНЛЗ и применительно к ним сотни рецептурных составов ШОС для отливки непрерывнолитой заготовки: слябов, блюмов, круглой и сортовой из всего многообразия производимого сортамента стали. Однако, в связи с тем, что на Украине первая сортовая МНЛЗ была введена в эксплуатацию только в 1999 г (ЗАО "ММЗ "ИСТИЛ (Украина)) у отечественных специалистов не было достаточного опыта производства ШОС для отливки сортовой заготовки сечением 100-150 мм, поэтому при ее отливке до 2010г использовались только импортные ШОС [6].

Формулировка целей статьи

Целью настоящего исследования является выбор рациональных параметров ШОС для получения сортовой заготовки.

Основная часть

Особенностью отливки сортовой заготовки являются повышенная скорость вытягивания заготовки (1,7-4 м/мин) и минимальная площадь контакта ШОС с разливаемой сталью, в связи с тем, что расстояние от погружного стакана до стенки кристаллизатора может не превышать 25мм.

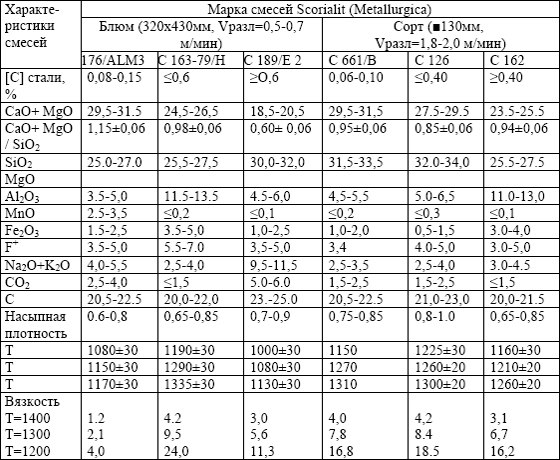

Приведенные (табл.1) основные характеристики порошкообразных ШОС фирмы «Metallurgica» (Германия), рекомендуемых для отливки сортовой заготовки и блюмов по теплофизическим характеристикам и химическому составу достаточно близки, что не объясняет их назначения применительно к конкретным условиям разливки.

Таблица 1 – Характеристики порошкообразных смесей фирмы Metallurgica

При непрерывной разливке стали выполнение шлаком своих смазочных функций напрямую зависит от количества просочившегося шлака в зазор между слитком и кристаллизатором, толщины жидкого слоя шлака в этом зазоре и вязкости шлака (точнее ее температурной зависимости). Количество поступающего жидкого шлака в зазор между слитком и кристаллизатором характеризуется величиной расхода ШОС, который обычно выражается либо в расчете на единицу площади поверхности QS (кг/м2), либо в количестве на тонну разливаемой стали Qt (кг/т), последнее удобно использовать в экономических расчетах.

По данным [2] удельный расход ШОС при разливке сортовой заготовки колеблется в пределах 0,07…0,15 кг/м2, для блюмов – 0,15…0,30 кг/м2, для круга – 0,20…0,25 кг/м2, для слябов – 0,25…0,60 кг/м2. Величина удельного расхода ШОС, главным образом, определяется толщиной жидкого слоя шлака между поверхностью заготовки и стенкой кристаллизатора. По разным оценкам оптимальная толщина жидкого слоя шлака в зазоре для сортовой заготовки равна 0,04…0,05 мм, для круга – 0,08…0,10 мм, для блюма – 0,08…0,15 мм, а для сляба – 0,15…0,23 мм. Приведенные данные свидетельствуют, что при отливке сортовой заготовки удельный расход (кг/м2) и толщина оптимальной жидкой прослойки жидкого шлака (мм) применяемых ШОС наименьшие (примерно в 2 и 4 раза ниже, чем при отливке блюмов и слябов, соответственно).

Эти данные, характеризующие удельные расходы применяемых ШОС, также не позволяют оценить принципиальное отличие ШОС для отливки сортовых заготовок от блюмовых и слябовых ШОС.

Опыт применения ШОС свидетельствует, что с увеличением скорости разливки отливки блюмовой и слябовой заготовок одного сечения из стали близкого марочного состава удельный расход ШОС (Qt (кг/т)) уменьшается.

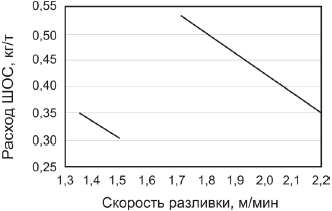

Данные работы [3] , приведенные на рисунке 1 свидетельствуют, что при прочих равных условиях с увеличением скорости разливки в 2 раза удельный расход применяемой ШОС (Qt (кг/т)) уменьшается в 1,7-1,9 раз.

Рисунок 1 – Влияние скорости разливки на расход флюса

Скорости отливки сортовой заготовки (1,7- 4,5 м/мин) в 3-20 раз выше, чем (с блюмовой (0,2- 1,2 м/мин).

Результаты расчета удельной поверхности Sуд (м2/т) непрерывнолитой заготовки свидетельствуют, что с уменьшением сечения заготовки ее поверхность увеличивается. У заготовки  300мм Sуд =1,71м2/т заготовки,

300мм Sуд =1,71м2/т заготовки,  200 - 2,56 м2/т,

200 - 2,56 м2/т,  100мм -5,13 м2/т.

100мм -5,13 м2/т.

Приведенный анализ особенностей отливки сортовой заготовки сви-детельствует, что для отливки сортовой заготовки меньших сечений необходимо использовать более высокорасходные ШОС.

Результаты расчета удельной поверхности Sуд (м2/т) непрерывнолитой заготовки свидетельствуют, что с уменьшением сечения заготовки ее поверхность увеличивается. У заготовки  300мм Sуд =1,71 м2/т заготовки,

300мм Sуд =1,71 м2/т заготовки,  200 - 2,56 м2/т,

200 - 2,56 м2/т,  100мм - 5,13 м2/т.

100мм - 5,13 м2/т.

Приведенный анализ особенностей отливки сортовой заготовки свидетельствует, что для отливки сортовой заготовки меньших сечений необходимо использовать более высокорасходные ШОС.

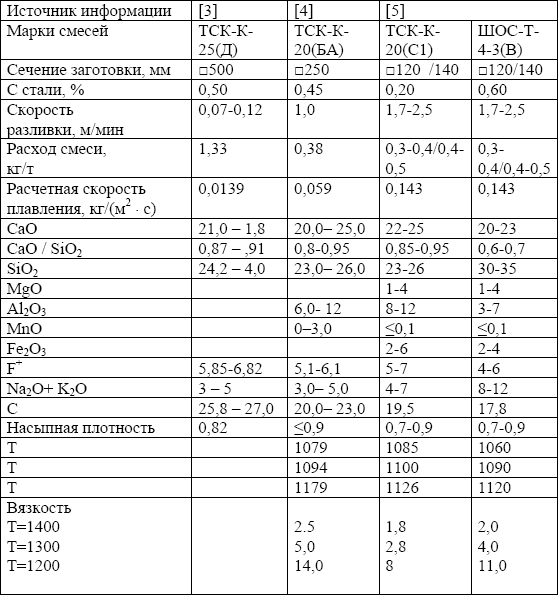

В работах [4-6] приведены данные о расходе Qt (0,3-1,35 кг/т) применяемых ШОС ОАО НПП «Техмет» близкого химического состава для конкретных условий их применения (непрерывнолитые заготовки  120 - 500мм, скорости разливки 0,07 - 2,5м/мин) с указанием расчетных скоростей плавления при их использовании, кг/(м2*с), которые сведены в таблицу 2.

120 - 500мм, скорости разливки 0,07 - 2,5м/мин) с указанием расчетных скоростей плавления при их использовании, кг/(м2*с), которые сведены в таблицу 2.

Таблица 2 - Характеристики порошкообразных смесей ОАО НПП «Техмет»

Приведенные в таблице 2 данные свидетельствуют, что, при близком химическом составе и теплофизическим характеристикам, приведенные смеси более, чем в 10 раз отличаются расчетной скоростью плавления (0,0139 кг/(м2*с) для  500мм, отливаемом со скоростью 0,07-0,12 м/мин и 0,143 кг/(м2*с) для

500мм, отливаемом со скоростью 0,07-0,12 м/мин и 0,143 кг/(м2*с) для  120мм, отливаемом со скоростью 0,17-0,2,5 м/мин).

120мм, отливаемом со скоростью 0,17-0,2,5 м/мин).

Выводы

Таким образом, приведенный анализ особенностей разливки сортовой заготовки под ШОС показывает, что ШОС для отливки сортовой заготовки отличаются от ШОС для блюмовой заготовки более высокой скоростью плавления. Это обусловливает использование новых материалов для их производства.

СПИСОК ЛИТЕРАТУРЫ

- Кондратюк А.М. Совершенствование процесса непрерывной разливки стали. / А.М. Кондратюк, С.П. Ефименко // Интенсификация и повышение эффективности металлургического производства. – К.: Техника, 1978.- С. 90-130.

- Douby P.H. Lubricftion and oscillation of the mold – two intimaly related parameters / P.H.Douby, W.H.Emling, R.Sobolewski // Fachberichte Huttenpraxis, Metallweiterver-brbeitung.- 1987.- V. 25.- No. 8.- P. 668-675.

- Moore A. An Overview for the Requirements of Continuous Casting Mould Fluxes / A.Moore, R.J.Phillips, Y.R.Gibbs // FOSECO Inc. 1991 Steelmaking Conference Pro-ceedings: http://www.foseco-steel.com/steel/home/index.php

- Моняков В.И. Выбор шлакообразующей смеси при непрерывной разливке стали 45ХГМА. / В.И.Моняков, Е.А.Коболев, В.А.Шабловский [и др.] // Сталь.- 2011, №10. – С.16-18.

- Шумаков М.А. Шлакообразующие смеси ТСК для кристаллизатора МНЛЗ ЗАО «АзовЭлектроСталь». / М.А.Шумаков, В.В.Балакин, А.О.Секачев [и др.] // 50 лет непрерывной разливке стали в Украине: Научно-практическая конференция (4-5 ноября 2010г, Донецк). – Донецк:Норд-пресс, 2010. – С.507-514.

- Крикунов Б.П. Подбор смеси для отливки заготовки 120-140 мм на сортовой МНЛЗ ООО "ТСА Стил групп" / Б.П.Крикунов, А.П.Сивер, А.И.Русецкий [и др.] // Сб. научн. тр. конференции «Инновационные технологии внепечной металлургии чугуна и стали» (25-26 октября 2011г, Донецк). – Донецк: Кальмиус, 2011. – С.207-213.

Надійшла до редакції 18.10.2011

Рецензент д.т.н., проф. М.О. Маняк

© Е.В. Штепан, А.В. Шабловский