К вопросу математического моделирования процесса непрерывного литья в закрытый графитовый формообразователь

Е.Ю. Кушнерова, В.Н. Бредихин, Н.А. Маняк, А.И. Шевелев

УДК 621.744.072.2.001.891.573

Введение

Одним из возможных путей повышения эффективности производства, улучшения качества продукции и условий труда является широкое использование методов непрерывного литья. Наиболее прогрессивными, с экономической и технической точек зрения, являются установки горизонтального непрерывного литья в графитовый формообразователь с медной водоохлождаемой рубашкой. Несмотря на то, что установки горизонтального непрерывного литья (УГНЛ) имеют высокие технико-экономические показатели, их работа может быть значительно улучшена за счет стабилизации технологических параметров, нахождения оптимальных режимов ведения процесса, автоматизации управления работой установки.

Постановка задачи

Анализ особенностей тепловых потоков, структуры и механических свойств заготовки, отливаемой на УГНЛ, позволяет представить следующую модель её формирования [1].

При установившемся режиме вытягивания заготовки в жидком ядре, жидко-твёрдой и твёрдо-жидкой зонах графитового формообразователя с медной водоохлаждаемой рубашкой существуют термоконвективные потоки, которые рассматриваются как суперпозиции базисных движений.

При этом определяющим является движение в вертикальной плоскости формообразователя [2].

Сложность протекающих процессов на УГНЛ, большое количество технологических факторов, отсутствие информации по отдельным каналам, невозможность строгого повторения натурных металлургических экспериментов требуют проведения исследования процесса литья в динамике с фиксацией управляющих и возмущающих факторов. Создание системы с такими целями управления требует знания статики и динамики процесса и его математического описания. Решение этих вопросов, с выделением задачи управления качественными характеристиками получаемой заготовки на УГНЛ является важной технической задачей.

Основная часть исследований

УГНЛ, как объект управления, является источником и каналом передачи информации с n – входными факторами управления и m – входами различных дестабилирующих факторов – шум процесса.

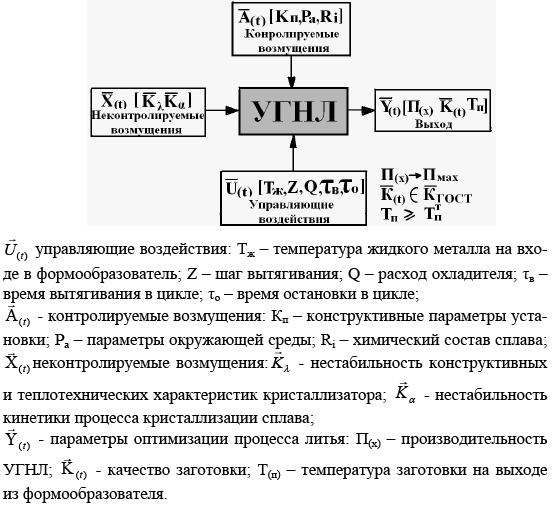

Структурная схема процесса непрерывного литья в горизонтальный графитовый формообразователь с медной водоохлождаемой рубашкой, как объекта управления, показана на рис.1.

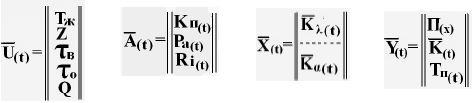

Сигналы по каналам управления и возмущения являются пространственными векторами, которые можно представить матрицами-столбцами.

При этом следует отметить, что векторы  (a),

(a),  (t),

(t),  (

( ) являются многомерными:

) являются многомерными:

Вектор  (t), включающий параметры оптимизации П(х),

(t), включающий параметры оптимизации П(х),  (t), Tп содержит многомерный вектор

(t), Tп содержит многомерный вектор  (t), значения которого измеряются дискретно и разделены сравнительно большими отрезками времени.

(t), значения которого измеряются дискретно и разделены сравнительно большими отрезками времени.

Рисунок 1 – Структурная схема УГНЛ как объекта управления.

Следовательно, по каналу вектора  (t), объект имеет неполную информацию с большим временем запаздывания.

(t), объект имеет неполную информацию с большим временем запаздывания.

Наиболее целесообразно в этом случае использовать по главному каналу в алгоритме управления статистические зависимости [3]:

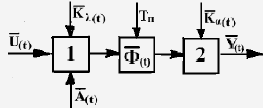

Оператор объекта можно представить, согласно рис.1, как

или

Тогда оператор можно записать, как:

или в преобразованном виде имеем:

где  (t) - оператор первой части объекта;

(t) - оператор первой части объекта;  (t) - оператор второй части объекта.

(t) - оператор второй части объекта.

Информационным показателем между первой частью объекта – тепловыми процессами, протекающими в зоне кристаллизатора и второй частью – качественными характеристиками заготовки, является параметр  (t). Согласно исследований [4], этим показателем является температура заготовки на выходе из кристаллизатора - Тп:

(t). Согласно исследований [4], этим показателем является температура заготовки на выходе из кристаллизатора - Тп:

Информационный показатель  (t) = Tп характеризует стабильность теплотехнических процессов, протекающих в зоне кристаллизатора, влияние температуры жидкого металла - Тж, качественных характеристик сплава и параметров вытягивания заготовки.

(t) = Tп характеризует стабильность теплотехнических процессов, протекающих в зоне кристаллизатора, влияние температуры жидкого металла - Тж, качественных характеристик сплава и параметров вытягивания заготовки.

Следовательно, на основе качественного и количественного анализа по каналу  необходимо определить главную стратегию управления технологическим процессом непрерывного литья, т.е.

необходимо определить главную стратегию управления технологическим процессом непрерывного литья, т.е.

Для успешного решения поставленной задачи с целью построения модели системы управления необходимо знание не только качественные характеристики технологического процесса, но и знание динамики основного узла УГНЛ – кристаллизатора [5, 6]:

где WC(P) - частная передаточная функция по каналу температуры металла в печи; WT(P) - частная передаточная функция по каналу режима вытягивания.

Из частных передаточных функций получены дифференциальные уравнения по управляющему воздействию:

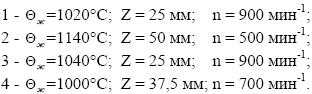

Рисунок 2 – Зависимость отклонений температуры поверхности заготовки в функции Кос.

Применение отрицательной обратной связи по информационному показателю процесса Тп стабилизирует процесс литья заготовок на УГНЛ при максимальной производительности и способствует демпфированию случайных возмущений по каналу  (t), что устраняет срывы процесса литья.

(t), что устраняет срывы процесса литья.

Выводы

Таким образом, анализ основных закономерностей процесса непрерывного литья в горизонтальный графитовый формообразователь с медной водоохлаждаемой рубашкой и результаты моделирования процесса управления УГНЛ позволили синтезировать систему управления, которая состоит из трех контуров регулирования:

- стабилизация температуры жидкого метала;

- стабилизация режима охлаждения кристаллизатора;

- регулирования режима вытягивания заготовки.

Разработанная система управления обеспечила стабильность технологических параметров и увеличивает на 20% производительность УГНЛ, выход годного увеличен до 98% (против 95,5%), исключена пористость и дефекты качества поверхности заготовки, значительно улучшены санитарно-гигиенические условия работы.

СПИСОК ЛИТЕРАТУРЫ

- Добаткин В.И. Непрерывное литье и литейные свойства сплавов - М.: Металлургия, 1975. – 186 с.

- Бредихин В.Н. Формирования бронзовой заготовки в закрытом горизонтальном кристаллизаторе / В.Н. Бредихин, Н.А. Маняк, Е.Ю.Кушнерова // Металлургические процессы и оборудование – 2008, №4(14) – С.44-48.

- Бредихин В.Н. Исследование процесса оптимизации качественных характеристик на установках горизонтального непрерывного / В.Н.Бредихин, В.А. Золотухин, Е.Ю. Кушнерова // Сб. трудов ХI Международной научно-технической конференции «Машиностроение и техносфера ХХI века», т.2. – Донецк: ДонНТУ, 2004. – С.20-24.

- Бредихин В.Н. Исследование тепловых потоков в горизонтальном кристаллизаторе при литье медных сплавов / В.Н. Бредихин, Е.Ю.Кушнерова // Наукові праці ЗДІА. Металургія. – Запоріжжя: ЗДІА, 2005. - № 11. – С. 12 – 18.

- Живоглядов В.П. Принципы построения автоматических систем с неполной информацией – М.: «Илим», 1967. - 187 с.

- Бредихин В.Н. Моделирование тепловых процессов в горизонтальном закрытом кристаллизаторе / В.Н. Бредихин, В.А.Золотухин, Е.Ю. Кушнерова // Сб. трудов ХI Международной научно-технической конференции «Машиностроение и техносфера ХХI века», т.1. – Донецк: ДонНТУ, 2004. – С.288-294.

Надійшла до редакції 04.10.2011

Рецензент к.т.н., доц. Е.В. Штепан

© Е.Ю. Кушнерова, В.Н. Бредихин, Н.А. Маняк, А.И. Шевелев