Наиболее «короткий» и экономичный путь к МНЛЗ обеспечит новая конвертерная технология

Кулик А.Д., Кащеев М.А., Похвалитый А.А., Красницкий Я.Г. ДГТУ

Несвет В.В. ОАО «АМК»

Учитель Л.М. ОАО «ДМКД»

Постановка задачи

Появление данного анализа обусловлено недостаточно полным пониманием роли и возможностей конвертерной технологии, которое сложилось к началу XXI века и продолжает иметь место/доминировать в настоящее время. Частично мы коснулись данной проблемы в работе [1].

Таким образом, возникает снова вопрос о лидерстве среди двух ведущих технологий производства сталей массового назначения. Указанное сближение произошло в докризисную эпоху, когда в триаде «цена-качество-спрос» длительное время развитие технологии определял «спрос» на металлопродукцию. Высокий спрос и ужесточение требований по качеству способствовали росту цен … до уровня, при котором произошел «обвал».

Цель и задачи работы

Привлечь внимание специалистов к сложившейся ситуации в сталеварении в связи с тем, что в последнее время по важнейшему параметру – длительности плавки, то бишь, производительности – электродуговой передел вплотную приблизился к конвертерному. В новых условиях, когда доминирующим фактором стал не «спрос» на стальную продукцию, а ее «цена», актуальной становится задача расширения функций конвертерной технологии с одношлаковой до двухшлаковой, что является главной задачей работы. Вторая задача – напомнить важнейшие достоинства конвертерной технологии, которые оказались недоиспользованными в прошлом.

Изложение основных материалов работы

Достигнутый уровень электрометаллургии

Накануне активной фазы кризиса состоялась 9-я Европейская конференция по электрометаллургии [2]. Те материалы, которые были оглашены на конференции в период, когда уже проявлялись первые признаки «сбоя» в мировой экономике, свидетельствуют об отсутствии объективного прогноза развития событий и у ведущих фирм – в обзоре [2] проблемы предкризисного состояния оказались не затронутыми. Как следует из этого обзора, на конференции рассмотрены очень важные проблемы развития подотрасли, но доминировал во многих случаях тезис о росте производительности. Он присутствовал в названиях докладов (Ф. Конголи. FLOGEN Technologis Inc., Канада), в новейших разработках фирм. Факторы «достижения максимальной производительности», «сокращения длительности плавки» по известным соображениям были ведущими. Наиболее значимые достижения, согласно [2], были представлены швейцарской фирмой «Concast»:

- длительность плавки на уровне 36 – 40 мин вполне достижима для ДСП любой вместимости;

- достигнут выпуск 50 плавок в сутки при работе ДСП с массой плавки 82 т (средняя длительность плавки 28 мин);

- длительность завалки 50 – 70 сек (с учетом перемещения электродов, открытия свода; бадья объемом 140 м3, плотность лома 0,65 т/м3);

- трансформатор 110 МВ*А (или 1,3 МВ*А/т), расход электроэнергии 380 кВт*ч/т, расход природного газа 4,8 м3/ч*т, кислорода – 30 м3/ч*т.

Должны выделить еще один фактор, который работает на повышение конкурентоспособности ДСП – экологическую безопасность. Согласно данным того же обзора [2], при использовании горячего прямовосстановленного железа в шихте (режим «горячее DRI – ДСП») выделение СО2 существенно ниже, чем на традиционном интегрированном предприятии (жидкий чугун – конвертер), возрастает роль фактора первородной шихты. Однако, имеет место тенденция повышения доли жидкого чугуна (до 30 … 50 и даже до 70 %) в составе металлошихты ДСП [1, 4].

Если принять, что длительность выпуска металла и шлака из 82-т печи составит 5 мин., то длительность активной фазы плавки (плавление и получение полупродукта) составит (28 – 1 – 5) / 28 * 100 = 22 : 28 * 100 = 78,6 %.

Можно констатировать, что резерв повышения производительности ДСП за счет организационных факторов практически исчерпан. Длительность активной фазы в данных условиях оценена в 22 мин – почти 80%. Достигнут ли предел по данному показателю покажет время, но резервы здесь очень малы: перевод шихты в жидкое состояние есть лимитирующее звено технологии. На некоторых предприятиях в связи с этим применяют жидкий чугун - оптимум 30% [10].

Таким образом, в последние 20 – 30 лет, когда в большинстве случаев доминировал СПРОС на продукцию из стали, электрометаллургическое производство вплотную приблизилось к уровню производительности конвертерных агрегатов. Однако, длительность активной фазы уже приблизилась к 80%, что косвенно свидетельствует об отсутствии или ограниченных возможностях дальнейшего роста данного показателя.

Нельзя не отметить то, что столь высокие показатели производительности (в проекте 320 т/ч и более) достигаются за счет высокой насыщенности сложными техническими средствами: – стеновыми газокислородными горелками; – фурмами для подачи углеродистого порошка для вспенивания шлака; – фурмами для подачи кислорода. Обязательный атрибут технологии – высокая энергонасыщенность – для печей 250…300 тонн планируется использовать печные трансформаторы до 300 МВ*А (с удельной мощностью трансформатора 1,0…1,2 МВ*А / т). В арсенале средств контроля состояния шихты и шлака – инфракрасные видеокамеры.

Новая послекризисная эпоха

Кризис, по нашему мнению, должен заставить изменить акценты в технической политике корпораций и предприятий. Согласно [3], рост производства стали в мире в связи с кризисом прекратился и в ближайшем будущем ожидается его восстановление медленными темпами. Устойчиво низкими остаются средние цены на стальную продукцию. По сравнению с летом 2008 г. они ниже: – в Азии на 35%, – в Северной Америке на 44%, – в странах Евросоюза на 52% [3].

Не вникая в подробности, можно констатировать, что на смену эпохи, в которой доминировал СПРОС, пришла эпоха, в которой длительное время будет доминировать проблема минимизации ЦЕНЫ на стальную продукцию при ее достаточно высоком качестве. Вспышки СПРОСА возможны, но они, по-видимому, будут носить локальный характер.

Активная фаза конвертерной плавки. Простота и быстротечность – важнейшие достоинства технологии. Одним из наиболее важных путей снижения издержек на любую технологию является упрощение ее основных звеньев и при возможности – их сокращение.

Ранее [1] мы акцентировали внимание на том, что конвертерная технология в целом является лидером среди других по простоте способов ее реализации и простоте устройства самого агрегата (вращающийся вокруг горизонтальной оси, футерованный изнутри сосуд с подачей рабочих газов сверху или сверху и снизу). Еще более важно то, что эта технология является лидером по быстроте/краткости протекания активной фазы, включающей процессы плавления и нагрева металлического и шлакового растворов до требуемых температур, и особенно скорости протекания химических реакций. Вся совокупность этих процессов происходит в очень короткий промежуток времени в процессе продувки ванны – кислородом сверху или комбинированной. Эта фаза плавки – важнейшая стадия сталеварения – длится всего 12 …25 мин. (в среднем можно принять 15 мин.) для агрегатов вместимостью 50 … 350 (400) тонн. При этом в настоящее время, когда конвертер производит только полупродукт, доля активной фазы – продувка ванны кислородом – составляет всего 35 % от общей длительности плавки [1] (против 78,6 % на ДСП). Недоиспользованный резерв в сравнении с ДСП достигает 45 %.

Структура современной технологической схемы

Следствием эпохи повышенного спроса на стальную продукцию явился рост в последние 30…40 лет мирового производства стали с 500…700 до 1200 …1400 млн. тонн стали в год. В этот период, как известно, произошла дифференциация СП передела, обусловившая разделение его на ряд стадий. Согласно принятой концепции еще в 80-ые годы [5], кислородный конвертер или ДСП стали использоваться только как агрегаты для получения полупродукта. Сталеплавильный передел «удлинился» и в прямом (пространственном) и в переносном (временном) смысле. Это, с одной стороны, обусловило рост производительности, а также капиталовложений и эксплуатационных затрат, а с другой – обеспечило получение металла высокого и повышенного качества. В итоге современная технологическая схема передела имеет вид:

КК – СР ковш – уст. П-К (УМКД или АКОС) – Вакууматор – МНЛЗ.

В настоящее время такую или близкую к ней структуру уже имеют и старые конвертерные цехи. Очевидно, что наличие двух новых звеньев «установка П-К – Вакууматор», усложнило сам передел и сделало его более дорогим.

Возможен ли возврат к «короткой» технологической линии!?

Классический СП передел не один десяток, точнее примерно сто лет, обеспечивал получение металла любого качества, опираясь на «короткую» технологическую линию:

СП агрегат ––– СР ковш ––– Разливка.

Все операции по доводке стали производились в агрегате (вспомним «чистое кипение» или требование по содержанию [C] к моменту расплавления в мартеновских печах или в ДСП), а потом постепенно стали переносить их в ковш, совмещая с выпуском металла. Лидером в производстве сталей высокого качества в тот период был электродуговой передел. Такое лидерство было обеспечено применением в процессе плавки двухшлаковой технологии (окислительный период – восстановительный период), позволяющей довести металл до кондиции еще до выпуска его из печи и / или в процессе выпуска.

Не углубляясь в детали хорошо известной технологии, поставим вопрос: Можно ли реализовать двухшлаковую технологию (вначале «черные», а потом «белые») в конвертере?

Сегодня ответить на первый вопрос, зная богатый опыт внепечной обработки [5] и хорошо апробированные АОD и VOD-технологии [6, 7, 8], достаточно просто. В работе [1] даны самые общие рекомендации по реализации двухшлаковой технологии в конвертере. Одно из главных условий для ее реализации – наличие технических средств обработки металла в конвертере нейтральными газами после завершения окислительного периода. Для решения такой задачи могут применяться различные технические приемы, но сегодня наиболее приемлемой является комбинированная продувка с донным вариантом ввода нейтральных газов в металл.

Мы не можем согласиться с выводами авторов [9, с. 21] о том, что « … в конвертерной плавке не обеспечиваются термодинамические условия для эффективной десульфурации металла, а следовательно, … в конвертерных процессах заниматься десульфурацией технологически и экономически не оправдано». Этот вывод верен только для одного варианта технологии в конвертере – одношлакового, к которому в силу сложившихся условий в последние 10 …20 лет постепенно перешел (от двухшлакового) и ЭДП.

На сегодня состояние конвертера и уровень его технической оснащенности таков, что, не прибегая к помощи установок П-К и вакууматора, можно производить многие марки стали, отвечающие по качеству (по содержанию проблемных элементов S, О, Н, низкого [C] и НВ) мировым стандартам. Для этого достаточно освоить технологию сталеварения в конвертере, выделив при ведении плавки два самостоятельных периода/фазы:

- первый, предусматривающий реализацию окислительного рафинирования в современном режиме исполнения (кислородом сверху или кислородом сверху и нейтральным газом снизу) со скачиванием полученного окисленного шлака;

- второй, предусматривающий наведение нового (основного и неокисленного) шлака, продувку металла аргоном в течение 5…10 мин., выполнение операций раскисления, легирования и при необходимости модифицирования. Завершение последних стадий должно производиться в процессе выпуска металла и последующей короткой выдержки в ковше, после чего ковш направляется на МНЛЗ. Схема такого «короткого» передела в самом общем виде представлена на рисунке 1.

Рис. 1. Схема двухшлакового конвертирования

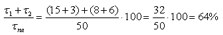

Доля активной фазы:

Экстраполируя достижения, полученные двухшлаковой технологией ДСП, а также результаты АОD, VOD, VODK-a технологий в малых конвертерах, можно ожидать достижение высоких показателей раскисления и рафинирования в период новой «второй активной фазы» плавки в конвертерах большой вместимости.

Степень неизвестности и перспективы применения «короткой» технологии

Организация второй активной фазы – доводки плавки в конвертере не лишена трудностей. Первая из них – удаление шлака окислительного периода (шлак окисленный, поэтому имеет место хорошее смачивание его металлом). Потребуется время и «умение» для формирования шлакового расплава толщиной до 80…100 мм, поддержания требуемого температурного режима, отработки эффективного режима облагораживания металла аргоном в сочетании с процессами раскисления, легирования и т.д.

Следует иметь в виду, что проведение этих операций в полости конвертера, удельный объем которого примерно 1,0 м3/т против удельного объема в ковше 0,15…0,20 м3/т (со «свободным» бортом 0,5…0,9 м), позволит получить более высокую мощность перемешивания и работать в режиме формирования аргонно-шлако-металлической эмульсии. Это обеспечит быстротечность – наиболее важное преимущество конвертерных технологий. Достаточно объективно ее можно оценить с помощью универсального показателя – по скорости процесса обезуглероживания.

Справка

Оценим приближенно возможную быстротечность двух конкурирующих технологий при следующих хорошо известных исходных данных:

– вместимость агрегатов………………… по 250 т;

– среднее содержание углерода в исходной шихте:

а) конвертер – 3,5 %; б) ДСП – 1,5 % (в шихте доминируют лом или продукты прямого восстановления, согласно [10] оптимальная доля чугуна в ДСП-180 составляет 30 %, длительность tпл. = 38…45 мин, при [C]ш = 1.4 %);

– содержание углерода на выпуске принимаем в обеих случаях равным [C] = 0,1 %;

– длительность активной фазы:

а) для конвертера – 15 минут (средняя длительность продувки);

б) для ДСП – 22 минуты (лучший показатель, оцененный нами для 82 т печи [2]) и фактический – примерно 35 мин для условий [10].

– усредненная скорость обезуглероживания для сравниваемых технологий:

а) для конвертера – VC = (3,5-0,1) / 15 = 0,23 % / мин;

б) для ДСП – лучший показатель VC = (1,5 - 0,1) / 22 = 0,06 % / мин;

– фактический по [10] VC = (1,4 - 0,1) / 35 = 0,04 % / мин.

При этом в конвертере необходимо окислить 3,5 * 250 / 100 = 8,75 т углерода, а в ДСП по лучшей версии 1,5 * 250 / 100 = 3,75 т, соответственно за 15 и 22 минуты.

Таким образом, быстротечность конвертерной технологии выше по сравнению с быстротечностью процессов в условиях ДСП в 0,23 / (0,06…0,04) = 3,83…5,75 раза.

Другие достоинства

Отсутствие экспериментальных данных затрудняет количественную оценку очевидных достоинств. На первых порах «короткая» технология может применяться для выплавки рядовых марок стали (особенно с пониженным содержанием углерода).

К числу явных преимуществ относятся следующие:

– сокращение основных звеньев технологии с 4-х…5-ти до трех;

– отсутствует необходимость производить «отсечку» окисленного шлака;

– улучшаются условия обработки металла аргоном, благодаря высокому удельному объему металла в конвертере;

– благодаря повышенной окисленности металла после первой активной фазы окислительного рафинирования (обычно 400…1000 ppm кислорода) при решении проблемы быстрой наводки основного и неокисленного шлака, можно создать условия для активного протекания процессов углеродного и диффузионного раскисления, десульфурации, а также последующей реализации осаждающего раскисления; в течение всей второй активной фазы происходят снижение содержания углерода и дегазация (эффективность удаления водорода и возможно азота необходимо подтвердить опытом);

– нет необходимости отсекать конечный «белый» шлак после выпуска металла в ковш и иметь высокий (500…900 мм) «свободный» борт в ковшах «короткой» технологии.

Возможные трудности реализации «короткой» технологии:

– некоторое удлинение плавки в целом до 50…55 мин, что может негативно сказаться на стойкости футеровки конвертера;

– трудность полного скачивания окисленных шлаков, что чревато восстановлением фосфора в металл из оставшейся части;

– сложнее обеспечивать требуемый температурный режим плавки и производить наводку нового неокисленного шлака;

– необходимо предпринять меры для снижения негативного воздействия атмосферы на выпускаемый металл на участке конвертер – сталь ковш.

Выводы

1. В мире все большую роль набирают две взаимно исключающие тенденции: ужесточение требований к качеству металла, заставляющее вводить в эксплуатацию все более сложное и дорогое оборудование (например, установки печь-ковш), и, с другой стороны, продолжается послекризисная тенденция необходимости максимально удешевлять продукцию (по конъюнктурным требованиям), не снижая требований к ее качеству.

2. В процессе активной фазы развития сталеплавильного производства уникальный конвертерный процесс, ввиду действия первой из тенденций и повышенного СПРОСА на стальную продукцию, превращен к настоящему времени в простой плавильно-окислительный передел, действующий по схеме дуплекс-технологии: конвертер – установка печь-ковш.

3. Являясь лидером среди сталеплавильных технологий ПО ПРОСТОТЕ И ПО БЫСТРОТЕЧНОСТИ ПРОТЕКАНИЯ ХИМИЧЕСКИХ, ТЕПЛО- И МАССООБМЕННЫХ ПРОЦЕССОВ, конвертерный передел продолжает оставаться высокотехнологичным РАФИНИРОВОЧНЫМ агрегатом, в котором можно реализовать двухшлаковую технологию и производить сталь, приближающуюся по качеству к металлу установок Печь-Ковш. Об этом свидетельствует опыт реализации специальных технологий AOD, VODK-а в конвертерах малой вместимости.

4. Мы четко представляем, что наше видение перспектив развития конвертерной технологии идет вразрез с технологической линией, взятой на вооружение в металлургии стали массового производства ведущими производителями и поставщиками оборудования. Однако, к этому нас заставило обратиться изменение ситуации в мире на рынке торговли металлом, о чем мы сказали ранее.

Библиографический список:

1. Кулик А.Д., Несвет В.В., Полетаев В.П., Похвалитый А.А. Об альтернативном направлении развития конвертерной технологии // Сб. трудов 6-ой Международной научно-практической конференции «Экологическая безопасность: проблемы и пути решения» (6 – 10сентября 2010 года, г. Алушта, АР Крым Украина) том 2. Харьков. 2010. С. 240-245.

2. Сафонов В.М., Смирнов А.Н. Современный уровень и будущее электросталеплавильного производства // Сталь. 2009. № 1. С. 47 – 51.

3. Афонин С.З. Современное состояние и перспективы мирового рынка стали // Металлург, 2010, №3, с. 5-9.

4. Кудрин В.А. Проблемы выплавки стали, чистой по примесям цветных металлов // Сталь. 2009. №1. С. 20 – 24.

5. A new role for ladle metallurgy: high tonnage output. McManus George. “Iron Age”, 1982, 225, № 16, MP-5, MP-7, MP-9, MP-11, MP-14, MP-16. / Новая роль ковшевой металлургии: массовое производство (РЖ 12В 629, 1982).

6. Made in the U.S.A., the AOD process takes on the world. Irwing R. “Iron Age”, 1982, 225, № 15, 78-79, 81-82, 84. / Разработанный в США процесс АОD завоевывает мир (РЖ 12 В628, 1982).

7. Металлургия стали. Кудрин В.А. Учебник для вузов. – М.: Металлургия, 1989. – 560 с.

8. Бойченко Б.М., Охотский В.Б., Харлашин П.С. Конвертерне виробництво сталі: теорія, технологія, …Підручник. – Дніпропетровськ: РВА «Дніпро-ВАЛ», 2006. – 454 с.

9. Исаев О.Б., Чичкарев Е.А., Кислица В.В. и др. Моделирование современных процессов внепечной обработки и непрерывной разливки стали. – Москва: Металлургиздат, 2008. – 376 с.

10. Ивин Ю.А., Великий А.Б., Саранчук И.В. и др. Особенности работы дуговых сталеплавильных печей с применением жидкого чугуна // Сталь. 2008. №7. С. 49-50.

© Кулик А.Д., Несвет В.В., Учитель Л.М., Кащеев М.А., Похвалитый А.А., Красницкий Я.Г., 2010