Совершенствование технологии производства медных труб на ОАО «АЗОЦМ»

Кузьмин О.С., Оленич А.А., Исхаков Р.Ф., Толстобо А.В., Волков С.М.

ОАО «Артемовский завод по обработке цветных металлов»

Современная цветная металлургия достигла больших успехов в повышении производительности и качества металлопродукции благодаря широкому применению непрерывных и полунепрерывных технологий производства. В области производства медных труб перспективным направлением является технология производства литой трубной заготовки с дальнейшей холодной деформацией. Отсутствие операций горячей деформации приводит к существенному снижению себестоимости конечной продукции.

Введение

В настоящее время в мире существуют несколько технологических процессов производства медных труб общего и специального назначения, которые используют непрерывный способ литья с целью получения полой заготовки, предназначенной для дальнейшей прокатки и многостадийного волочения. Например, хорошо известна технология «Directube process» (Cast and Roll process), предлагаемая фирмой «SMS MEER» для изготовления труб общего и специального назначения, в том числе и для систем кондиционирования и охлаждения воздуха. Данный процесс включает в себя непрерывное литье толстостенной полой заготовки, горячую прокатку отливок на планетарном прокатном стане, волочение катанной заготовки до готового размера на стане типа «spinner block».

Фирма «Up Cast OY», Финляндия предлагает новый перспективный процесс «UPCAST SG Tube», который позволяет получать непрерывнолитую трубную заготовку из меди марки Cu-DHP непосредственно под бухтовое волочение. Разработчики данной технологии утверждают, что ее можно использовать в том числе и для производства медных тянутых труб для систем кондиционирования и охлаждения воздуха.

На ОАО «АЗ ОЦМ» медные трубы различного назначения производятся по традиционной технологии, включающей в себя следующие операции: отливку слитков методом полунепрерывного литья, нагрев и прессование мерной литой заготовки, холодную прокатку прессованных полуфабрикатов, волочение катанной трубы до конечного размера. Данная технологическая цепочка является наиболее материалоемкой и энергозатратной по сравнению с другими ранее указанными процессами, что в конечном счете приводит к высокой себестоимости готовой продукции. Поэтому на ОАО «АЗОЦМ» проводятся экспериментально-исследовательские работы по подбору более перспективной и экономически выгодной технологии получения медных тянутых труб.

Настоящая работа посвящена экспериментальным исследованиям холодной пластической обработки трубных заготовок, произведенных на установке горизонтального непрерывного литья, выполненной на базе индукционной канальной печи.

Литая трубная заготовка

Опытная медная литая труба с наружным диаметром 48 мм, с толщиной стенки 4 мм полностью соответствует требованиям ГОСТ859, предъявляемым к меди марки М2 и лишь по содержанию железа не попадает в марку М1.

На наружной поверхности опытной литой трубы обнаружены:

- неслитины и мелкие поперечные трещины длиной до 25...30 мм, шириной до 1 мм, располагающиеся друг за другом на спае литейных шагов (см. рисунок 1 а);

- раковины литейного происхождения (см. рисунок 1 б);

- следы, оставленные роликами вытягивающего механизма (рисунок 1 в).

Кроме того, на наружной поверхности литой трубы присутствуют следы удаления дефектов литейного происхождения посредством применения пневматической шлифовальной машинки (рисунок 1 г).

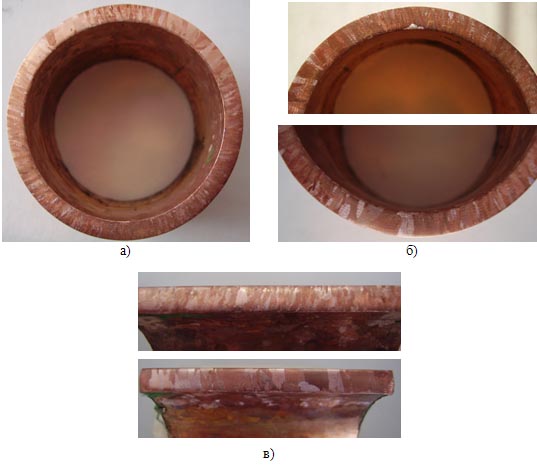

На внутренней поверхности литой трубы никаких серьезных дефектов выявлено не было, в том числе трещин (см. рис. 2 а и б).

Предварительно можно предположить, что дефекты литейного происхождения такие как, неслитины, поперечные трещины на спае шагов, раковины, выявленные на наружной поверхности литой заготовки, должны оказать отрицательное влияние на качество готового проката. Степень этого отрицательного влияния можно будет оценить только в процессе проведения экспериментов по прокатке и волочению литых труб. Немедленно понадобилось купить медную трубу для отопления - Ромстал юа отличные цены.

Рис.1. Дефекты поверхности опытной трубной литой заготовки: а - поперечные пошаговые трещины, неслитины; б - литейные раковины; в - след от ролика вытягивающей машины; г - следы от удаления поверхностных дефектов ручной шлифовальной машинкой

Рис.2. Общий вид внутренней поверхности опытной литой трубы: а — нетравленная поверхность; б - поверхность после травления

Также можно предположить, что следы, нанесенные роликами вытягивающей машины или другим технологическим инструментом, в процессе последующей обработки металла давлением будут устранены без какого-либо негативного влияния на качество готовой продукции.

Исследования микроструктуры показали, что металл литой трубы имеет достаточно высокую плотность, поскольку в нем не обнаружено серьезных микродефектов в виде пор, раковин, инородных включений (см. рис. 3 а, б);

Рис. 3. Микроструктура опытной литой трубной заготовки: а - микроструктура в продольном сечении литой трубы, *100; б - микроструктура в продольном сечении литой трубы, *200; в — поперечная поверхностная трещина в продольном сечении литой трубы, *200.

Границы зерен тонкие, неутолщеные, что свидетельствует об отсутствии отложений легкоплавких эвтектик;

По заключению лаборатории металлографии поперечные трещины на наружной поверхности проникают вглубь стенки трубы на 0,115 мм (см. рис. 3 в). В процессе исследования макроструктуры установлено следующее: на всей поверхности поперечного шлифа исследуемой литой заготовки наблюдаются зерна, имеющие четкую радиальную ориентацию. При этом необходимо отметить транскристаллитный характер структуры, т.к. зерна распространяются от внутренней поверхности до наружной поверхности, через всю толщину стенки трубы. Зерна по периметру поперечного сечения отливки имеют разную ширину, которая увеличивается с 0,5...1,0 мм до 1...2 мм (см. рис. 4 а и б). Данное обстоятельство свидетельствует о неравномерности теплоотвода от кристаллизующегося металла по периметру кристаллизатора в процессе формирования полой отливки.

Рис. 4. Макроструктура продольного и поперечного сечений опытной литой трубной заготовки: а — макроструктура в поперечном сечении трубы; б - макроструктура различных участков поперечного сечения трубы; в — макроструктура в продольном сечении трубы

В продольном сечении трубы также наблюдается радиально ориентированная структура. Причем, на одном из двух срезов, попадающих в продольное сечение, сформировались зерна шириной 0,5...1,5 мм, на втором — шириной 1...4 мм (см. рис. 4 в).

Для исследования механических свойств литой трубной заготовки из нескольких образцов вырезались плоские продольные полоски шириной 10 мм, предназначенные для проведения испытаний на растяжение. В процессе испытаний установлено, что предел прочности литой трубы совпадает с пределом прочности горячепрессованной трубы. В то же время, условный придел текучести литой трубы на 10-20% выше по сравнению с горячепрессованной трубой. Относительное удлинение, как один из показателей пластичности металла у литой трубы так же выше на 15%.

В целом необходимо отметить высокий уровень механических свойств литой трубы, которые вполне сопоставимы с механическими свойствами прессованной заготовки. Это обстоятельство должно оказать положительный эффект на процесс холодной прокатки полых отливок.

Результаты холодной деформации литой медной трубы

Для исследования возможности холодной деформации медной литой заготовки, проводились опытные работы по прокатке на стане ХПТ и волочению. Прокатка литой трубной заготовки осуществлялась на стане марки ХПТ 55-3-8 на размер 32*0,95 мм по следующим режимам: подача - 14 мм, угол поворота - 55-65o, двойных ходов - 80-82. В результате холодной прокатки была получена катанная заготовка хорошего качества: дефектов, видимых невооруженным глазом, на поверхности обнаружено не было. Таким образом, дефекты литейного происхождения, выявленные нами в ходе исследования литой заготовки, в процессе холодной прокатки были либо устранены, либо приобрели скрытый характер.

После обработки на стане ХПТ произвели волочение катанной заготовки на цепном волочильном стане на готовый размер 16*0,5 мм за 7 проходов, выполненных с суммарной вытяжкой 3,84.

На втором ходу волочения произошло 8 обрывов захваток (холостой конец). После повторного изготовления захваток, волочение прошло без каких-либо замечаний. При обработке литой заготовки суммарная вытяжка составила 22,71 (степень деформации 95,59%).

При визуальном осмотре продукции дефектов на поверхности готовых труб обнаружено не было. С целью более тщательного исследования качества полученной продукции была произведена дефектоскопия труб М2 в готовом размере 16*0,5 мм на токовихревом дефектоскопе. Из 157 штук (102 кг) труб было забраковано 9 штук (6 кг) труб. Основной вид дефектов на отбракованных трубах - забоины и вмятины, полученные в процессе изготовления готовой продукции. Отбраковка от общей массы произведенной трубы составила 5,9%.

Для исследования механических свойств опытных труб в мягком состоянии произвели отжиг образцов, отобранных на разных проходах, в лабораторной печи при температуре 600oС и времени выдержки 30 мин.

Согласно полученным данным, механические свойства отожженных опытных труб готового размера 16*0,5мм полностью соответствуют требованиям ГОСТ 617 и EN 1057, предъявляемым к продукции в мягком состоянии.

Выводы

Проведенные исследования позволяют сделать следующие выводы:

- Экспериментальным путем подтверждена возможность производства медных тянутых труб общего назначения в мягком состоянии, соответствующих требованиям ГОСТ617 и EN1057, за счет холодной прокатки и многократного волочения трубной заготовки, отлитой на установке непрерывного горизонтального литья.

- Наличие таких дефектов наружной поверхности литой трубной заготовки, как мелкие раковины, поперечные трещины и неслитины глубиной до 0,115 мм, не должны являться признаком для отбраковки, поскольку указанные несоответствия устраняются в процессе холодной прокатки и последующего волочения отливок. Токовихревая дефектоскопия готового проката не выявляет остаточных проявлений вышеуказанных дефектов.

- Лабораторные исследования позволили установить, что в плоскостях как поперечного, так и продольного шлифов экспериментальной литой трубы наблюдается макроструктура, имеющая четкую радиальную ориентацию зерна. При этом нужно отметить транскристаллитный характер структуры, т.к. зерна распространяются от внутренней поверхности до наружной поверхности, через всю толщину стенки трубы. При перемещении по периметру полой заготовки зерна изменяют свою толщину, что свидетельствует о неравномерности теплоотвода по периметру кристаллизатора в процессе формирования отливки.

- В процессе исследований микрошлифов литых заготовок с применением микроскопа при увеличении *100, *200 в материале отливок не обнаружено серьезных микродефектов в виде раковин, газовых пор, неметаллических включений; границы зерен тонкие, неутолщеные, что свидетельствует об отсутствии отложений легкоплавких эвтектик. Конечные результаты эксперимента подтверждают то, что указанные позитивные характеристики микроструктуры положительно повлияли на технологические свойства медных литых труб в процессе холодной прокатки и последующего волочения.

- Химическая чистота металла, отсутствие серьезных структурных дефектов обеспечили получение достаточно высоких механических свойств литой заготовки, которые оказались вполне сопоставимы со свойствами прессованной трубы. Это обстоятельство также помогло добиться положительных результатов в процессе холодной прокатки и волочения полых отливок.

© Кузьмин О.С., Оленич А.А., Исхаков Р.Ф., Толстобо А.В., Волков С.М., 2010