Некоторые современные тенденции в разработке и применении ШОС для непрерывной разливки стали

Епишев М.В.

ПГТУ

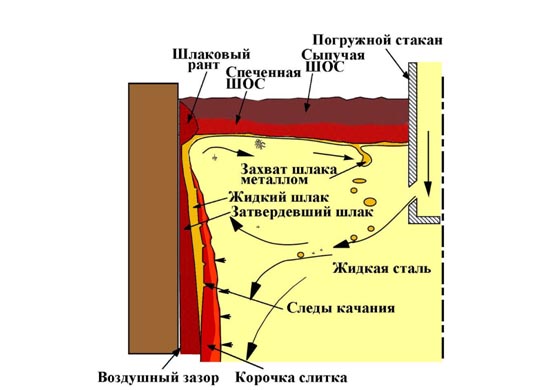

Значительным достижением современного сталеплавильного производства за последние 50 лет является тот факт, что более чем 90 % производимой стали в мире разливается непрерывным способом. И сейчас уже трудно себе представить всю эту массу непрерывнолитого металла, разливаемого без использования шлакообразующих смесей (ШОС) – мелкодисперсного порошкообразного либо гранулированного многокомпонентного материала, предназначенного выполнять ряд важнейших технологических функций:

- защита стали от вторичного окисления;

- теплоизоляция зеркала металла в кристаллизаторе;

- поглощение всплывающих из стали неметаллических включений;

- смазка в виде жидкого шлака между корочкой слитка и стенками кристаллизатора;

- обеспечение однородного теплового потока между слитком и кристаллизатором;

- формирование и защита мениска стали.

Вместе с тем современные ШОС для кристаллизатора должны отвечать ряду требований, касающихся обеспечения нормального протекания процесса непрерывной разливки и экологической безопасности:

- быстрое формирование гомогенного шлакового расплава на поверхности жидкой стали в кристаллизаторе;

- равномерное распределение ШОС по сечению кристаллизатора;

- низкое содержание фтористых соединений и инертность к материалу погружного стакана.

Рис. 1. Область мениска стали в кристаллизаторе и протекающие в ней процессы

Первое требование обеспечивается надлежащим гранулометрическим составом, при использовании порошкообразных ШОС, либо использованием предварительно сплавленных гранулированных смесей, а также регулированием скорости плавления за счет добавок углеродсодержащих материалов, карбонатов щелочных и щелочно-земельных металлов и др. Отметим, что гранулированные ШОС обладают лучшей текучестью, а значит и более равномерно распределяются по сечению кристаллизатора. К тому же с гранулированными ШОС меньше проблем с организацией автоматической их подачи в кристаллизатор.

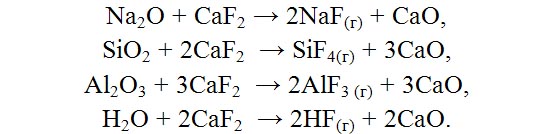

Как известно, при наличии фтористых соединений в ШОС в процессе ее нагрева и расплавления протекают реакции

NaF(г) образуется при температуре выше 530 °С, а SiF4(г) и AlF3(г) образуются при более высоких температурах.

Каждое из выделяемых газообразных соединений фтора является опасным для здоровья обслуживающего персонала и окружающей среды, а также сильным корродиентом по отношению к оборудованию МНЛЗ. Поэтому исследователями постоянно ведется поиск возможности исключения из состава ШОС фтористых соединений. В качестве заменителя фторсодержащих компонентов предлагаются, например, шлаки системы СаО-SiO2-TiO2 [1] или обычные системы СаО-SiO2-Al2O3 с флюсующей добавкой B2O3 в сочетании с Na2O [2].

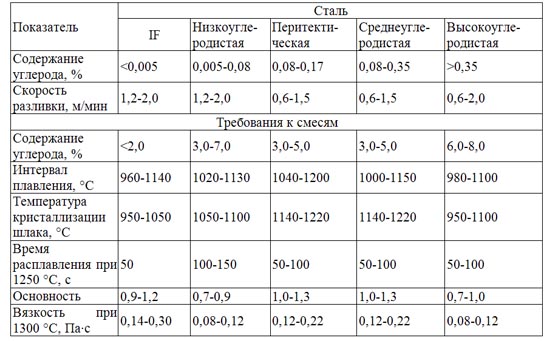

В основном составы и совокупность физических свойств ШОС для тех или иных условий разливки известны (см. табл. 1, в которой приведены рекомендуемые фирмой Alsical свойства ШОС для разливки слябовых заготовок [3]). Но, справедливости ради, надо отметить, что теоретическое обоснование выбора ШОС для изменившихся условий разливки, как правило, ограничивается качественными показателями, тогда как всесторонний количественный анализ необходимого уровня технологических свойств до сих пор отсутствует. Причина этого, на наш взгляд, заключается, с одной стороны, в желании сохранить коммерческую тайну производителями смесей, а с другой стороны, в многофакторности самой задачи, причем значения некоторых факторов невозможно определить без предварительного испытания смеси на том металлургическом предприятии, для которого разрабатывается смесь. Как показал В. Людлоу с коллегами из исследовательского центра компании Corus [4] работа ШОС в кристаллизаторе сильно зависит от технологической карты выплавки и внепечной обработки разливаемой стали. Иными словами, одна и та же смесь на сходных МНЛЗ, но на разных предприятиях будет работать по-разному. Отсюда следует, что для разработки составов ШОС не достаточно знать условия разливки (скорость разливки, сечение кристаллизатора, параметры качания, марка стали), а следует учитывать условия выплавки и внепечной обработки разливаемой стали. А количественный учет данных факторов связан со значительными трудностями.

Перспективным направлением в этом плане видется использование в качестве контролирующего фактора работы ШОС в кристаллизаторе и основой для выбора смеси такой характеристики как расход ШОС. В литературе приводится десяток формул для расчета расхода ШОС при тех или иных условиях разливки и, обычно, определяющими параметрами в них фигурируют скорость разливки, параметр качания кристаллизатора (амплитуда, частота качания либо время опережения), вязкость жидкого шлака, температура затвердевания.

В настоящее время иследования ШОС и их работы в кристаллизаторе МНЛЗ достигли такого уровня, который по праву можно назвать прецизионным. Здесь есть и уникальные исследования шлакового гарнисажа, извлеченного непосредственно из зазора между слитком и кристаллизатором и тщательные исследования процесса плавления исходной ШОС с изучением фазовых и химических превращений в интервале температур от комнатной до окончательного плавления. Такие исследования позволили дать более ясное представление о процессах выделения кристаллической фазы при резком охлаждении с последующим отжигом при 400…700 °С и влияние такого выделения на теплофизические свойства шлакового гарнисажа и процессы формирования корочки слитка в кристаллизаторе МНЛЗ.

Таблица 1. Примерные свойства ШОС, рекомендуемых для разливки слябов [3]

К сожалению, в Украине мало внимания уделяется изучению теплофизических свойств шлакового гарнисажа. А вместе с тем, в мире разработан и используется десяток методов исследования этих свойств – от таких высокотехнологических как метод лазерного импульса и дифференциально-сканирующей калориметрии, до простых, но действенных, как погружение водоохлаждаемого медного патрубка в шлаковый расплав.

Производителями ШОС создаются все условия для удобства работы обслуживающего разливку на МНЛЗ персонала: устройства автоматической подачи ШОС и цветовая индикация смесей для различных условий разливки. Такую индикацию предложили в американском отделении фирмы Штоллберг [5]. При этом обычно используемые углеродные материалы (кристаллический и аморфный графит), которые придают ШОС типичный сероватый и черный оттенки, были заменены на различные органические, неорганические, органометаллические, полимерные и др. природные либо созданные человеком материалы (чернила, краски, пигменты и др.). Такие новые смеси имели улучшенные изоляционные свойства, более оптимальные скорость и равномерность плавления. Благодаря отсутствию свободного углерода, снижается вероятность науглероживания мениска стали, что особенно важно при разливке особонизкоуглеродистых марок стали.

Рис. 2. Цветовая индикация шлакообразующих смесей

Выводы:

1. Современные ШОС для непрерывной разливки стали, помимо соответствия технологических свойств условиям разливки, должны отвечать требованиям экологической безопасности и коррозионной инертности по отношению к материалам оборудования МНЛЗ.

2. Для глубокого понимания условий формирования корочки слитка в применисковой зоне и влияния на этот процесс шлакообразующей смеси необходимо акценты исследований перенести в область зазора между слитком и кристаллизатором, в котором происходит формирование шлакового гарнисажа, оказывающего непосредственное влияние на условия смазки и теплопередачи.

3. Отечественные лабораторные исследования свойств шлаков, образующихся при плавлении ШОС, должны быть дополнены исследованиями их теплофизических свойств.

Библиографический список:

1. Nakada H. Crystallization of CaO–SiO2–TiO2 Slag as a Candidate for Fluorine Free Mold Flux / H. Nakada, K. Nagata // ISIJ International. 2006. Vol.46. № 3. Р. 441–449.

2. Development of Fluorite-Free Fluxes for Billet Casting / A.B. Fox et al. // ISIJ International. 2005. Vol.45. № 7. Р.1051–1058.

3. Хаазе Р. Современные шлакообразующие смеси для сифонной и непрерывной разливки стали / Р. Хаазе, А. Зенин // Черная металлургия: Бюл. НТИ. 2005. №7. c. 43-45.

4. Continuous casting mould powder and casting process interaction: why powders do not always work as expected / V. Ludlow et al. // VII International Conference on Molten Slags Fluxes and Salts. The South African Institute of Mining and Metallurgy.- 2004.- P. 723-729.

5. Hooli P. Study on the layers in the film originating from the casting powder between steel shell and the mould and associated phenomena in continuous casting of stailness steel / P. Hooli. Helsinki University of Technology Publications in Materials Science and Engineering, 2007. 92 p.

© Епишев М.В., 2010