Исследование движения потоков и перемещения неметаллических включений в кристаллизаторе слябовой МНЛЗ

Смирнов А.Н., Верзилов А.П., Кравченко А.В.

ДонНТУ

Основным технологическим элементом определяющим характер распределения потоков в кристаллизаторе является погружной стакан. Необходимый эффект достигается в зависимости от выбора определенного типа погружного стакана с индивидуальным подбором его внутреннего контура, формы и размера выпускных отверстий, а также правильного расположения его в кристаллизаторе. В промышленных условиях вывод из эксплуатации корундографитовых погружных стаканов достаточно часто обусловливается эрозионным износом огнеупора в зоне шлакового пояса. Однако следует отметить, что, эксплуатационный ресурс погружного стакана можно повысить изменяя глубину его погружения в кристаллизаторе. Важным параметром, также, является ширина слябового кристаллизатора, которая изменяется исходя из заказов потребителей, и существенно влияет на характер распределения потоков. При этом, не следует забывать о неизменно растущих требованиях к качеству готовой продукции. Соответственно проблематика оптимизации параметров литья и конструкции погружных стаканов при разливке на МНЛЗ слябов высокого качества представляется актуальной и имеет важное значение для промышленности [1-2].

Основной целью данных исследований, является изучение характерных особенностей развития турбулентных потоков, а также влияние на их возможные траектории ширины сляба и глубины расположения погружного стакана в кристаллизаторе слябовых МНЛЗ. Это позволит сформулировать основные принципы оптимизации работы кристаллизатора слябовой МНЛЗ с изменением положения погружного стакана в жидкой ванне.

Для изучения вышеназванных вопросов нами была разработана математическая модель кристаллизатора и погружного стакана с использованием прикладного пакета Ansys, реализующего метод конечных элементов в рамках модуля Flotran. Для описания жидкостной среды использовались три методики: определения изменяющейся плотности в квазиоднофазной или однофазной системе; двухфазный подход Эйлера и двухфазный подход Лагранжа–Эйлера [3-4].

В качестве расчетной области при создании геометрической модели был принят внутренний объем погружного стакана и кристаллизатора, занимаемый жидкой сталью. Результатами расчета являлись значения векторов скорости и суммарной скорости потов, температуры, теплового потока в каждой узловой точке расчетной области для каждого временного шага, представленные в виде векторных или контурных диаграмм. На рис. 1 приведено сравнение расчетных полей перемещения жидкости в кристаллизаторе с данными физического моделирования. Выполненное с привлечением дополнительного пакета графических редакторов наложение изображения полученного компьютерным моделированием на аналогичную картину, отснятую при проведении опытов методами физического моделирования, позволяет говорить о хорошем соответствии полученных данных.

Рис. 1. Результирующие картины распределения потоков: (а) математическое моделирование; (б) физическое моделирование; (в) совмещенная модель

Так как степень соответствия результатов математического и физи-ческого моделирования высока мы можем сделать вывод о том, что математическое моделирование является тем инструментом, который позволяет расширить качественные и количественные оценки наблюдаемых явлений, а также дает возможность найти рациональное положение погружного стакана в жидкой ванне кристаллизатора. Так, модель позволяет выполнить оптимизацию конструкции погружного стакана в части его глубины погружения, угла наклона и сечения выходных отверстий. Общая оценка результатов математического моделирования для 16 случаев (глубина погружения стакана 110, 160, 210, 260 мм, ширина сляба – 1100, 1300, 1500, 1700 мм) выполнена на рисунке 2.

Установлено, что при фиксированной ширине кристаллизатора с увеличением глубины погружения разливочного стакана с 160 до 260 мм зоны турбулентности смещаются в более глубокие области жидкой ванны и их влияние на подповерхностные слои жидкости минимизируется. При этом зона циркуляционных потоков в верхней части кристаллизатора увеличивается, а траектория движения соответственно удлиняется. В тоже время при глубине погружения стакана менее 160 мм достаточно большая часть потоков направляется непосредственно вверх, где при определенных условиях способствует формированию дополнительных вихревых течений в углах кристаллизатора и развитию волн на зеркале металла. Наиболее гармоничное отношение восходящих и нисходящих потоков, по нашим оценкам, устанавливается при погружении стакана на глубину 210 мм.

Рис. 2. Вектора скоростей в объеме кристаллизатора при различной глубине погружения и ширине

Между тем, для каждой фиксированной ширины сляба зона направленной циркуляции в центре кристаллизатора (ниже погружного стакана) несколько уменьшается с увеличением глубины погружения разливочного стакана. Это объясняется характером столкновения циркуляционных потоков, которые формируются при истечении из левого и правого отверстий. При этом зоны циркуляционных потоков в областях, прилегающих к верхним углам жидкой ванны кристаллизатора, несколько увеличиваются по площади, но приобретают более стабильный характер движения. На наш взгляд, это объясняется расширением области восходящих циркуляционных потоков.

По мере увеличения ширины сляба наблюдается рост величины скорости истечения металла из выходных отверстий погружного стакана, что обусловливает повышение значений скорости движения в верхних циркуляционных потоках. Так, для потоков, движущихся вдоль стенки кристаллизатора вверх, расчетная скорость восходящего потока для ширины 1100 мм составила 0,95-1,12 м/с, а для ширины 1500 мм – 1,18-1,40 м/с. Следовательно, при увеличении ширины сляба воздействие восходящих потоков на подповерхностные слои металла возрастает, что может служить дополнительной причиной развития волн на поверхности металла в кристаллизаторе.

Для количественной оценки состояния жидкости в подповерхностных слоях выполнено сравнение скорости движения горизонтальных потоков у зеркала жидкой ванны. Показано, что при высоких скоростях перемещения горизонтальных потоков могут происходить турбулентные волнения, распространяющиеся на поверхность, что приведет к захвату потоками металла определенного количества шлаковых включений. В тоже время подповерхностные слои металла должны участвовать в перемешивании, поскольку в этом случае достигается усреднение стали по температуре (то есть происходит так называемый «подогрев» верхних слоев). Немаловажным фактором отсутствия достаточного перемешивания подповерхностных слоев является также и высокая вероятность переохлаждения зеркала металла и появления твердых участков, которые впоследствии могут являться источниками дефектов при прокатке. Следует отметить, что для сталей с низким и сверхнизким содержанием углерода вероятность появления твердой фазы на зеркале металла возрастает.

В настоящем исследовании для упрощения расчетной схемы было принято, что граница зеркала металла в процессе разливки не деформируется, то есть выступает как «жесткая» неподвижная стенка, поверхность которой имеет скорость движения 0. Это позволило сформулировать задачу идентификации тех слоев жидкости, в которых скорость перемещения потоков достигает максимума. Для этого, начиная от свободной поверхности (с координатой z = 0 мм), было выделено несколько горизонтальных плоскостей в направлении оси z, с шагом 2 мм. Далее, используя метод интерполяции, были рассчитаны максимальные значения скорости для каждой выбранной плоскости.

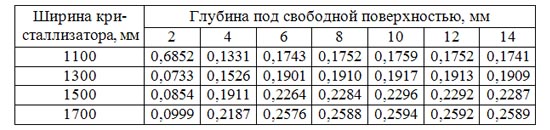

Сравнение характерных результатов выполненных расчетов, приведенное в табл.1 показывает, что максимальная скорость потоков расплава наблюдается уже на глубине 6-10 мм под свободной поверхностью. Фактически такая глубина расположения быстродвижущихся потоков соизмерима с вертикальными волновыми движениями поверхности металла. Можно предположить, что при достаточно сильном развитии волновых процессов шлаковые включения будут вовлекаться вглубь металлической ванны. Дополнительно следует отметить, что абсолютные значения скоростей горизонтальных потоков при прочих равных условиях возрастают при уменьшении ширины сляба.

Таблица 1. Максимальные скорости перемещения потоков (м/с) в разных горизонтальных плоскостях под свободной поверхностью металла при глубине погружения разливочного стакана 210 мм

Влияния глубины погружения разливочного стакана на развитие горизонтальных потоков (табл. 2), проявляется вполне объяснимо – по мере увеличения глубины погружения величина значений скорости горизонтальных потоков уменьшается.

Таблица 2. Максимальные скорости перемещения потоков (м/с), в разных плоскостях под свободной поверхностью металла при ширине кристаллизатора 1500 мм

Таким образом, установлено, что при прочих равных условиях повышение скорости перемещения горизонтальных потоков металла наблюдается при увеличении ширины кристаллизатора и уменьшении глубины погружения разливочного стакана. Наиболее гармоничное соотношение восходящих и нисходящих потоков в жидкой ванне кристаллизатора (для исследуемых условий), по нашим оценкам, устанавливается при погружении стакана на глубину 210 мм. Что же касается развития горизонтальных потоков в подповерхностных слоях жидкой ванны, то их максимальные значения наблюдаются уже на глубине 6-10 мм, что требует учета их влияния на возможность захвата неметаллических включений из шлакового слоя.

Установленные закономерности позволяют рассматривать глубину погружения разливочного стакана в качестве управляющего элемента с точки зрения предотвращения загрязнения стали шлаковыми включениями. Применительно к промышленным условиям работы кристаллизатора слябовой МНЛЗ рациональным диапазоном погружения стакана являются глубины погружения 185-210 мм. Это позволяет увеличить эксплуатационную стойкость погружных стаканов путем изменения глубин их погружения в процессе разливки. Представляется целесообразным начинать разливку с меньшей глубины погружения стакана, а затем (по мере износа стенки) увеличивать ее с шагом 25–30 мм.

Библиографический список:

1. Процессы непрерывной разливки: Монография / Смирнов А.Н., Пилюшенко В.Л., Минаев А.А. и пр. // Донецк. – ДонНТУ. – 2002. – С. 536.

2. Аксельрод Л.М. Повышение стойкости графитсодержащих погружных стаканов для МНЛЗ/ Аксельрод Л.М. // Огнеупоры. – 1996. – №6. – С. 27-30.

3. B.G.Thomas, Q.Yuan, L.Zhang, S.P.Vanka, Flow Dynamics and Inclusion Transport in Continuous Casting of Steel, NSF Design, Service, and Manufacturing Grantees and Research Conf. Proc., R.G.Reddy, ed., (2003), p.2328 - 2362.

4. P.Andrzejewski, D.Gotthelf, E.Julius, H.Haubrich, Mould Flow Monitoring at No. 3 Slab Caster, Krupp Hoesch Stahl AG, in Steelmaking Conf. Proc., Vol. 80, ISS, Warrendale, PA (2007), 2007, p. 153 - 157.

© Смирнов А.Н., Верзилов А.П., Кравченко А.В. 2010