Особенности производства непрерывнолитых сортовых заготовок хромоникелевых титансодержащих нержавеющих сталей

Куберский С.В., Эссельбах В.С., Новохатский А.М.

ДонГТУ, г. Алчевск

Процесс непрерывной разливки, который вот уже 50 лет успешно реализуется на отечественных предприятиях, доказал свою высокую экономическую, технологическую и экологическую эффективность в сравнении с наиболее распространенным на сегодняшний день способом разливки в изложницы. Несмотря на существенные положительные сдвиги в вопросах вне-дрения непрерывной разливки металла на предприятиях Украины недостаточно решенной остается проблема получения качественных заготовок из сложно легированных сталей, которые широко используются в машиностроении, химической и пищевой промышленности, медицине и других отраслях, как в нашей стране так и за рубежом. Поэтому развитие теории и технологии непрерывной разливки нержавеющих сталей есть достаточно актуальной проблемой для современного металлургического комплекса Украины.

Цель настоящей работы заключалась в исследовании влияния химического состава стали, параметров подготовки металла к разливке и самого процесса непрерывного литья на качество получаемых непрерывнолитых заготовок и проката из нержавеющих титансодержащих сталей.

Непрерывная разливка предъявляет повышенные требования к подготовке металла, а именно, к его химическому составу, температуре, содержанию газов и загрязненности неметаллическими включениями.

На этапе освоения технологии непрерывной разливки коррозионностойких титансодержащих сталей имела место повышенная отбраковка при прокатке в сравнении с катаным металлом разлитым в изложницы.

Для выявления путей улучшения качества проката из легированной титаном коррозионностойкой стали проведено сравнение химического состава, газонасыщенности и уровня загрязненности неметаллическими включениями образцов проката, полученного из металла разлитого в изложницы и прокатанного на сутунку с непрерывнолитыми сортовыми заготовками.

Известно [1,2], что повышенное отношение Cr/Ni и Ti/C отрицательно сказывается на качестве металла. Это объясняется ростом количества a-фазы и загрязненности стали неметаллическими включениями вследствие взаимодействия избыточного, по отношению к углероду, титана с кислородом и азотом. Это нашло подтверждение и в нашем исследовании. Так для случая металла разлитого на УНРС и прокатанного с повышенным расходным коэффициентом характерна не только более высокая концентрация титана и отношения Ti/C, но и повышенное содержание азота, кислорода и неметаллических включений.

В работе [3] установлено, что увеличение концентрации титана вы-зывает повышение пределов прочности и текучести, а с увеличением избытка титана по отношению к углероду свыше 4-х кратного, увеличивается отрицательное влияние величины зерна на пластичность, определяемую при длительных испытаниях на жаропрочность. При отношении титана к углероду более 5 – 6 кратного избыточный титан выделяется по границам зерен в виде интерметаллидного соединения. Аналогичные результаты получены и в ходе нашей работы. Рост отношения Ti/C в металле от 5,5 до 8,5 способствует повышению пределов прочности с 590 до 615 Н/мм2 и текучести с 263 до 290 Н/мм2, а также снижению значений относительного удлинения с 73 до 68,5% и сужения с 60 до 55%.

Исследования влияния титана на механические характеристики в более широком интервале позволило установить, что наиболее резкое снижение пластических характеристик стали наблюдается при концентрации титана больше 0,65 %, а в интервале 0,50-0,65 % изменения относительного удлинения и сужения незначительны.

Как отмечалось выше, повышенное содержание титана вызывает загрязнение стали неметаллическими включениями, которые также отрицательно влияют на пластичность металла. С увеличением количества включений предел прочности и текучести возрастает, а относительное сужение, удлинение и ударная вязкость снижаются.

Кроме отмеченных влияний концентрации титана на механические характеристики загрязненность и структуру стали, в ходе исследования было установлено, что увеличение потерь металла на зачистку и строжку обусловлено повышением концентрации легирующего элемента в непрерывнолитых заготовках.

Иностранная практика получения непрерывнолитого металла из нержавеющих сталей типа 18/8 предусматривает глубокое обезуглероживание металла на специальных установках внепечной обработки, что исключает необходимость в дальнейшей стабилизации стали титаном.

Отсутствие условий глубокого обезуглероживания стали на отечественных предприятиях приводит к использованию титансодержащих материалов для связывания углерода в прочные карбиды титана и предотвращения обеднения твердого раствора хромом в результате образования его карбидов. Однако по данным многих исследований присутствие в стали титана в количестве более 0,0001% уже негативно сказывается на пластических характеристиках металла.

Сравнение механических характеристик показало, что с ростом концентрации никеля, имеется тенденция снижения пределов прочности и текучести, а относительное удлинение и сужение увеличиваются. Рост содержания никеля в металле от 9,81% до 10,09% способствует снижению пределов прочности с 620 до 605 Н/мм2 и текучести с 295 до 280 Н/мм2, а также увеличению значений относительного удлинения с 68 до 71% и сужения с 55 до 57%. Это объясняется прежде всего способностью никеля повышать стабильность аустенита. Титан, наоборот, относится к сильным ферритообразующим элементам. В ходе исследований установлено, что в непрерывнолитом металле с повышенной отбраковкой по сравнению с металлом, разлитым в изложницы, содержание никеля меньше, а концентрация хрома находится на более высоком уровне, вследствие чего среднее значение отношения Сr/Ni равно 1,86, что несколько превышает критическое (1,8) для сталей данного класса. В непрерывнолитых заготовках удовлетворительного качества среднее значение отношения Сr/Ni ниже критического и приближается к отношению Сr/Ni в металле, прокатанном из обычных слитков.

Загрязненность неметаллическими включениями стали, характери-зуемой повышенным расходным коэффициентом при прокатке, значительно выше. В просмотренных полях зрения неметаллические включения, обнаруженные на шлифах горячекатаного металла из обычных и непрерывнолитых заготовок удовлетворительного качества (загрязненность в пределах 1,5 – 2,5 балла), представлены преимущественно нитридами и карбонитридами титана, рассеянными по всему полю шлифа и образующими цепочки, вытянутые вдоль направления прокатки. При этом число включений возрастает в на-правлении от краев поперечного сечения проката к его осевой части. Отдельные включения пленочного типа чаще встречаются в приповерхностных зонах раскатов. Число пленочных скоплений в этих зонах возрастает при рассмотрении шлифов, полученных из образцов непрерывнолитого металла от плавок с повышенной отбраковкой при горячей прокатке (загрязненность в пределах 3,0 – 4,5 балла). Нитриды и карбонитриды чаще располагаются в виде более или менее грубых гроздьев. В отдельных случаях обнаружена a-фаза. В местах расположения дефектов, поражающих преимущественно кромки проката, встречаются рванины и трещины глубиной до 7 мм. Неметаллические включения в этих зонах представлены преимущественно скоплениями вытянутых пленочных нитридов титана с вкраплениями оксидов этого элемента.

Часто в подповерхностной зоне дефектных участков видны не-сплошности типа крупных пор, которые можно классифицировать как газовые пузыри и пустоты. Следовательно, рост брака непрерывнолитого металла связан не только с нежелательными отклонениями в химическом составе, но и с повышенным содержанием в металле газов. Среднее содержание азота в металле имеющем удовлетворительный расходный коэффициент составило 0,0124%, а для металла с повышенной отбраковкой 0,0172%, аналогичные результаты получены и по содержанию кислорода , 0070% против 0,0155%. Следует отметить, что на дефектных участках в нескольких случаях выявлены признаки пережога что, по-видимому, связано с наличием легкоплавких эвтектик и возможностью перегрева перед прокаткой.

Появление пленочных оксинитридных включений свидетельствует о возможности развития процессов вторичного окисления в связи с инжектирующим воздействием струи металла, поступающего в канал защитной трубы (на участке от сталеразливочного ковша до промежуточного) или в канал погружного стакана (на участке от промежуточного ковша до кристаллизатора). Кроме того, сталь подвергается вторичному окислению в процессе продувки аргоном, если металл чрезмерно вспучивается и, освободившись от защитного слоя шлака, контактирует с воздухом. Не исключена возможность контакта с воздухом зеркала металла в промежуточном ковше и кристаллизаторе МНЛЗ при недостатке или низком качестве защитных шлакообразующих смесей. На основе статистического анализа, проведенного в процессе освоения разливки на МНЛЗ коррозионностой-кой стали ферритного и мартенситного классов, выявлена четкая зависимость появления подкорковых газовых пор и пустот от продолжительности сушки футеровки промежуточных ковшей, а также от ввода недостаточно просушенных защитных шлаковых смесей.

При освоении непрерывной разливки хромоникелевой и хромистой стали, легированной титаном, грубые поверхностные дефекты на гранях непрерывнолитых заготовок приходилось удалять при помощи машин абразивной зачистки.

В процессе удаления дефектов в местах, где глубина зачистки не превышает 2 – 3 мм, выявляются мелкие дефекты в виде пленок и заворотов корочки, соответствующие следам качания кристаллизатора.

Попытки удалить эти дефекты приводят к тому, что абразивными кругами с граней непрерывнолитых заготовок полностью сдирается корочка равноосных кристаллов, возникающая на стадии формирования профиля непрерывного слитка в кристаллизаторе МНЛЗ, что открывает доступ печным газам в поры зоны столбчатых кристаллов. Отбраковка проката по поперечным трещинам в этом случае не ниже, чем при прокатке незачищенных заготовок.

Затруднения, возникающие в процессе непрерывной разливки стали, легированной титаном, связаны с интенсивным образованием пленок, основу которых составляют карбонитридные и оксикарбидные включения сложного состава. Эти пленки закрепляются на неровностях каналов погружных стаканов и быстро разрастаются, перекрывая сечение каналов, что вынуждает прекратить разливку.

Проведенный, анализ позволил заключить, что для снижения склонности непрерывнолитого металла к образованию дефектов, повышения качества заготовок и проката необходимо:

– ограничить концентрацию хрома в стали на уровне 17,0 – 18,0 %.

– легирование стали никелем производить на верхнюю границу для обеспечения его концентрации на уровне 10,0 – 11,0 %.

– отношение концентрации хрома к никелю не должно превышать 1,8.

– стабилизацию стали титаном осуществлять ближе к нижней границе требуемого химического состава для обеспечения отношения, Ti/C в пределах 5,0 – 6,0.

– разработать мероприятия способствующие снижению содержания азота, кислорода и неметаллических включений в непрерывнолитых заготовках и прокате.

Обеспечение требуемых концентраций хрома и никеля возможно без изменения существующей технологической схемы. Угар хрома и никеля колеблется незначительно, поэтому, регулируя расход ферросплавов, получить требуемые содержания не представляет больших трудностей. Сложнее представляется задача получения стабильных концентраций титана, ближе к нижней границе заданного состава.

При легировании титаном коррозионностойкой стали в сталеразливочном ковше, в процессе выпуска металла не обеспечивается стабильного его усвоения и оно колеблется от 30 до 70 %. Попытки легирования на нижний предел, по такой технологии нередко приводят к браку из-за непопадания в анализ.

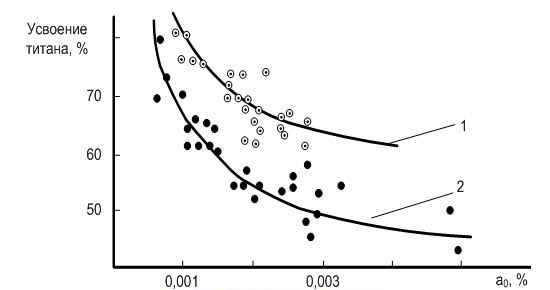

Рис. 1. Зависимость усвоения Ti от ao в печи перед выпуском

Потери титана при легировании обусловлены взаимодействием его с кислородом, содержащимся в металле, атмосфере, шлаке.

Контроль окисленности металла датчиками УКОС на опытных плавках стали Х18Н10Т позволил установить тесную связь между ус-воением титана и активностью кислорода перед выпуском из печи.

Представленная на рисунке 1 кривая (2) имеет характер гиперболы свойственной для реакций раскисления стали, и описывается уравнением регрессии:

(1)

(1)

Анализ химического состава и окисленности шлака показал незначительные отклонения от плавки к плавке, причем перед выпуском из печи система очень близка к равновесию. Это подтверждается сравнением расчетных (полученных по теории регулярных ионных растворов) и фактических значений активности оксида железа  и распределения кислорода между металлом и шлаком в результате которого расчетная

и распределения кислорода между металлом и шлаком в результате которого расчетная  и фактическая концентрация кислорода

и фактическая концентрация кислорода  почти не отличаются.

почти не отличаются.

Отклонения фактического угара титана от экспериментально уста-новленной зависимости (рис. 1) могут быть вызваны колебанием массы печного шлака попадающего в ковш на выпуске и участвующего в физико-химических процессах раскисления и легирования. Для условий выплавки стали в 10 т ЭДП установлено, что масса шлака в печи перед выпуском не должна превышать 400 кг или 5 % от массы металла. В этом случае шлак обеспечивает достаточную изоляцию расплава от взаимодействия с атмосферой. Увеличение массы шлака в ковше на 100 кг может способствовать увеличению угара титана на 2 – 4 %.

На основании установленной зависимости была разработана новая технология легирования стали титаном, основные моменты которой за-ключаются в следующем:

– перед выпуском расплава из печи определяются э.д.с. и температура;

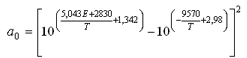

– по их значениям рассчитывается активность кислорода в стали, используя уравнение:

(2)

(2)

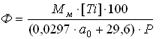

– по формуле:

(3)

(3)

где: Ф – масса титансодержащего материала, требуемая для обеспечения заданного содержания титана в готовой стали, кг; Мм – масса легируемого металла, кг; [Ti] – заданное содержание титана в готовой стали, за вычетом имеющегося в металле к моменту легирования, %; а0 – активность кислорода в стали перед выпуском из печи, %; Р – процентное содержание титана в титансодержащем материале, % (рассчитывается требуемая для легирования масса титансодержащего материала);

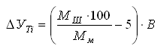

– при массе шлака значительно (более 10 %) превышающей технологически необходимое количество, требуется учитывать его влияние на угар титана используя полученную расчетным путем поправку, которая имеет вид:

(4)

(4)

где:  - изменение угара титана, %; Мм, Мш – масса металла и шлака, кг; В – поправка усвоения, %.

- изменение угара титана, %; Мм, Мш – масса металла и шлака, кг; В – поправка усвоения, %.

Поправка (В) получена расчетным путем для средних значений опытных плавок и ее величина в интервале изменения массы шлака от 300 до 600 кг находится в пределах 4,4 – 2,0.

Проверку разработанного способа легирования проводили для металла разлитого в изложницы. В результате проведения большой серии опытных плавок была установлена аналогичная зависимость усвоения титана от активности кислорода, которая представлена на рисунке 1, (кривая 1). В результате внедрения разработанной технологии отклонения расчетных значений усвоения титана от фактических не превышали 3 %, а расчетная концентрация титана отличалась от фактической на 0,01 – 0,04 %.

Как следует из рисунка 1, характер зависимости для обоих способов разливки практически одинаков, а средняя величина усвоения отличается на 12,5%. Эти отклонения в среднем усвоении объясняются, в первую очередь, различиями в технологии разливки. Разливка металла УНРС на сортовые заготовки небольшого сечения приводит к существенному вторичному окислению титана из-за большей продолжительности контакта металла с окружающей атмосферой по сравнению с разливкой в изложницы.

Механизм удаления титана при непрерывной разливке заключается в следующем:

– титан, теряется на всех этапах технологического процесса производства непрерывнолитой коррозионностойкой стали. Угар титана в процессе непрерывной разливки достигает иногда 40 % от общего угара легирующего элемента;

– основная доля потерь титана обусловлена взаимодействием его с кислородом и азотом. Фактическая окисленность металла значительно ниже, чем равновесная с титаном активность кислорода. По-видимому, активность кислорода в металле определяется наличием в нем алюминия, попадающего с ферросплавами. По мере окисления алюминия фактическая окисленность металла и равновесная с титаном сближается и в промежуточном ковше возможно окисление титана;

– в то же время фактическая концентрация азота в металле значительно выше равновесной с титаном и снижение концентрации титана возможно за счет образования и удаления нитридов титана. На возможность этого процесса указывает параллельное снижение концентраций азота и титана в металле по ходу разливки. Результаты расчетов вероятности гомогенного и гетерогенного образования и выделения зародышей оксида и нитрида титана в жидкой стали с использованием известных уравнений теории зарождения новой фазы показывают, что на всех рассмотренных стадиях получения непрерывнолитой заготовки возможно гомогенное образование оксида Аl2О3 и гетерогенное образование оксида Тi2О3 на готовых подложках оксида алюминия, и на неметаллических включениях, содержащихся в раскислителях и ферросплавах. В процессе разливки металла создаются условия для окисления титана и потерь его в виде нитридов, выделяющихся на готовых подложках оксидов алюминия и титана.

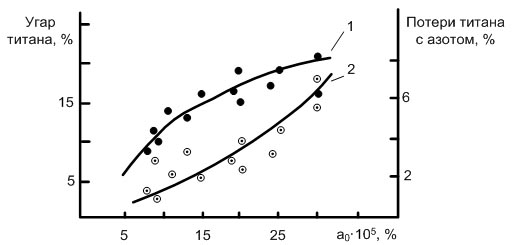

Результаты проведенных расчетов хорошо согласуются с полу-ченной в ходе экспериментов зависимостью угара титана в промежу-точном ковше и доли его потерь с азотом, содержащимся в металле от активности кислорода перед непрерывной разливкой (рис. 2).

Рис. 2. Влияние ао перед непрерывной разливкой на угар Ti в промковше и долю его потерь с [N]: 1 – угар Ti; 2 – потери Ti с [N]

Установлено, что повышение активности кислорода перед разливкой вызывает увеличение не только суммарного угара титана в промежуточном ковше, но и доли его потерь с азотом, содержащемся в металле перед разливкой, что подтверждает преимущественное удаление титана в виде TiN, которые выделяются на подложках оксидов алюминия и титана.

Одним из факторов способствующих повышению активности кислорода может быть контакт расплава с атмосферой. Существующая схема непрерывной разливки не предотвращает взаимодействия металла с воздухом ввиду подсоса его в место соединения сталеразливочного стакана и защитной трубы. Это подтверждается рядом факторов, повышением концентраций азота и кислорода при переливе в промежуточный ковш, образованием корок на поверхности расплава в кристаллизаторе и характером изменения активности кислорода.

Кроме того, анализ потерь титана при разливке показал, они могут достигать 0,3 % (абс.). Однако в соответствии с балансом, присутствующих в металле кислорода и азота явно недостаточно для удаления таких количеств титана. Поэтому, одним из источников кислорода и азота в процессе разливки может быть взаимодействие расплава с окружающей атмосферой.

С целью предотвращения подсоса воздуха и улучшения защиты металла от взаимодействия с атмосферой при непрерывной разливке, была выбрана конструкция, согласно которой по впрессованной в защитную трубу втулке подавался аргон с расходом 0,007 – 0,014 м3/мин для обдува места соединения стакана и защитной трубы и увели-чения давления в нем.

Результаты проведенных исследований были положены в основу технологии получения непрерывнолитых сортовых заготовок из коррозионностойких сталей с титаном, что позволило:

– стабилизировать и уменьшить на 8% угар титана, а расход ферросплавов на 33%;

– исключить скачкообразный характер изменения активности кислорода при непрерывной разливке, а содержание кислорода и азота в металле снизить в 1,3 раза и 2,3 раза соответственно;

– снизить загрязненность стали неметаллическими включениями и пораженность непрерывнолитых заготовок различного рода дефектами;

– увеличить выход годного металла на 2,3%.

Дальнейшие исследования будут посвящены вопросам электродугового легирования стали титаном в промежуточном ковше МНЛЗ с целью его более позднего ввода, снижения расхода ферросплавов и улучшения температурных условий процесса непрерывного литья.

Библиографический список:

1. Бородулин Г.М. Нержавеющая сталь / Г.М.Бородулин, Е.И.Мошкевич // – М.: – Металлургия. – 1973. – 320 с.

2. Ксензук Ф.А. Производство листовой нержавеющей стали / Ф.А.Ксензук, В.В.Павлищев, Н.А.Трощенков // – М.: – Металлургия. – 1975. – 384 с.

3. Jauch R. Qualititatsst and beim Stranggieben Von Lorblocken and Knuppeln. – Stanl and Eisen. – 1978, Bd 98, №6, – p. 244 – 254.

© Куберский С.В., Эссельбах В.С., Новохатский А.М. 2010