Обеспечение разливаемости на МНЛЗ алюминием раскисленных марок стали

Дюдкин Д.А., Кисиленко В.В.

Украинская Ассоциация Сталеплавильщиков

В последнее время на ряде металлургических предприятий при разливке сталей, раскисленных алюминием, сложилась тенденция, когда используемая технология модифицирования неметаллических включений не соответствует физико-химическому состоянию металла перед обработкой и не учитываются факторы, вызывающие изменение этого состояния впоследствии. В этом случае резко ухудшается разливаемость стали, что выражается в интенсивном зарастании стакан-дозаторов и погружных стаканов. На этих же предприятиях пытаются, в большинстве случаев безуспешно, решить проблему использованием стакан-дозаторов с антиклоггинговым покрытием, снижающим эффективность зарастания, и с защитным покрытием погружных стаканов. Применяется также продувка аргоном через стопор-моноблок.

В этой связи следует напомнить, что основным средством обеспечения разливаемости алюминием раскисленной стали является трансформация включений глинозема в жидкие алюминаты кальция [1]. Никакими другими способами (огнеупоры, продувка) в настоящее время эта проблема кардинально не решается.

При осуществлении технологии обработки стали кальцийсодержа-щими реагентами наиболее часто не придают значения двум факторам:

- использование соотношения [Ca]/[Al]общ без учета и контроля [Al]окс;

- вторичное окисление в огнеупорных проводках.

Проведенный анализ литературных источников показал, что в рекомендуемых соотношениях [Ca]/[Al] для предотвращения зарастания разливочных каналов наблюдаются заметные колебания как расчетных, так и промышленных данных. На фирме Nippon Steel [2], например, нижний предел соотношения [Ca]/[Al]общ изменяется в пределах 0,05–0,085 при верхнем 0,125 для различных марок стали. В то же время в работе [3] отношение [Ca]/[Al]общ для успешной разливаемости металла рекомендуется в пределах 0,11–0,15. Это подтверждает вывод о необходимости уточнения рабочего способа обработки стали кальцием в условиях конкретного цеха, так как при одинаковом соотношении [Ca]/[Al]общ в одних случаях разливка проходит без замечаний, а иногда наблюдаются случаи зарастания стаканов.

С нашей точки зрения наиболее важным параметром, своеобразным регулятором разливаемости металла, является соотношении [Ca]/[Al]окс, при этом важно отметить, что при температурах непрерывной разливки стали (1550–1580 oС) алюминатные включения будут находиться в жидком виде при [Ca]/[Al]окс = 0,8–1,6, что говорит о необходимости поддержания содержания [Al]окс в стали на низком уровне (не более 0,002–0,003 %) в течение всей серии разливки.

С другой стороны следует отметить, что исследованиями, проведенными в работе [4], установлено, что при содержании кальция выше 30 ppm в расплаве протекают в существенном объеме реакции, характер которых зависит от материала огнеупоров и отношения общего содержанию кальция к содержанию оксидного алюминия и которые при определенных условиях могут приводить к размытию огнеупоров.

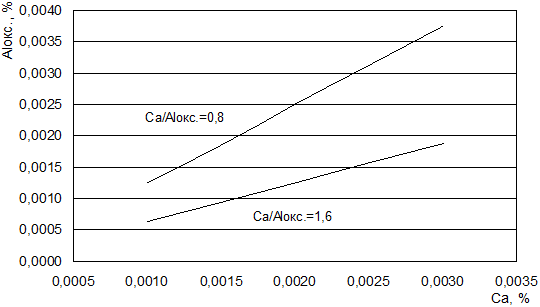

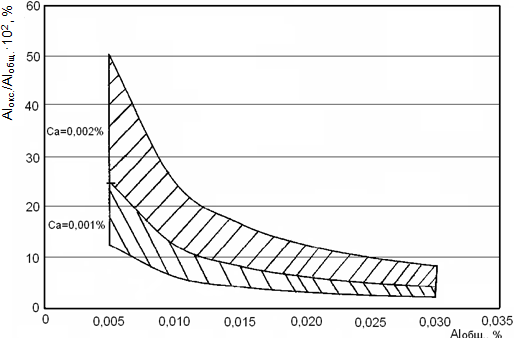

На рис. 1 представлена расчетная зависимость между содержанием Alокс и [Ca] в стали для обеспечения разливаемости металла, а на рис. 2 представлено расчетное окно разливаемости металла в зависимости от содержания [Al]общ, [Al]окс и [Ca]. Влияние содержания серы в стали на разливаемость в данном случае не рассматривается, предполагается, что содержание [S] <= 0,015 %.

Рис. 1. Взаимозависимость между содержанием [Al]окс и [Ca] в стали для обеспечения разливаемости металла

Из рис. 1 видно, что при содержании в стали [Ca] = 0,0010 % условия разливаемости металла будут обеспечиваться при содержании [Al]окс = 0,00063–0,00125 %, а при содержании в стали [Ca] = 0,0025 % условия разливаемости металла будут обеспечиваться при содержании [Al]окс = 0,0016–0,0031 %. Рис. 2 показывает, что при содержании в стали [Al]общ = 0,010 % и содержании [Ca] = 0,0010 % разливаемость металла будет обеспечиваться при соотношении Alокс/Al общ = 6,25 %, в то время как при содержании в стали [Al]общ = 0,030 % и содержании [Ca] = 0,0010 % разливаемость будет обеспечиваться уже при соотношении Alокс/Al общ = 2,08 %, при этом добиться такого соотношения в производственных условиях практически невозможно. Также весьма затруднительно в производственных условиях обеспечить в необходимых пределах соотношение [Ca]/[Al]окс при содержании [Ca] = 0,0010 %.

Из изложенного следует, что при внепечной обработке стали на выпуске и получении стали на агрегате ковш-печь необходимо ограничивать и контролировать содержание оксидного алюминия. Регламент ввода кальцийсодержащей порошковой проволоки определяется с учетом физико-химического состояния металла конкретной плавки. Это целесообразно не только для обеспечения разливаемости, но и требуемого качества стали.

Рис. 2. Окно разливаемости металла в зависимости от содержания в стали [Al]общ, [Al]окс и [Ca]

При выполнении указанных положений обеспечивается стабильное усвоение кальция и трансформация глинозема в жидкие алюминаты кальция. Это дает возможность осуществлять прецизионную обработку металла кальцийсодержащими реагентами. При серийной разливке одноименных марок стали можно регулировать содержание кальция в последующих плавках в зависимости от состояния канала стакана-дозатора. Если при разливке плавки наблюдается зарастание стакана-дозатора, то в последующей плавке следует увеличить содержание кальция, что позволит смыть отложения глинозема и восстановить расходные характеристики системы "стопор – стакан". Это иллю-стрируется следующим примером.

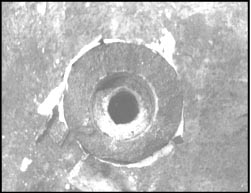

На одном из металлургических предприятий [5] низкокремнистую сталь марки 1006 первоначально разливали на слябовой МНЛЗ без использования кальцийсодержащих материалов, при этом по ходу разливки часто наблюдались нарушения скоростного режима, повышенная технологическая обрезь из-за промывок стакан-дозаторов (2–4 раза за серию), стойкость погружного стакана составляла 2–3 плавки. На рис. 3 показаны отложения глинозема в корундографитовом погружном стакане при непрерывной разливке. В связи с повышенными затратами при выполнении заказов на производство низкокремнистых марок стали было решено разработать технологию внепечной обработки и непрерывной разливки этих сталей с использованием кальцийсодержащих материалов. Разработанная технология предусматривала использование при внепечной обработке порошковой проволоки D 13 мм (производства ОАО "Завод "Универсальное оборудование") с наполнением феррокальцием в соотношении 60:40, мас.%. Наполнение проволоки по кальцию составляло 86 г/м.

Следует отметить, что на этом металлургическом комбинате имеется система, позволяющая поддерживать стабильность скоростного режима разливки. Диаграммы скорости разливки, положения стопора, уровня металла в кристаллизаторе дают информацию о зарастании канала стакана-дозатора и погружного стакана или об их размытии и размытии головки стопора. Использование системы автоматического поддержания уровня металла в кристаллизаторе позволяет оперативно реагировать на ситуацию – в случае повышения уровня показаний датчика принимать меры к увеличению содержания кальция в металле, размыванию отложений и стабилизации положения уровня металла. В случае же снижения уровня показаний датчика – принимать меры к уменьшению содержания кальция в металле, предотвращению размывания огнеупоров стопора и стакана.

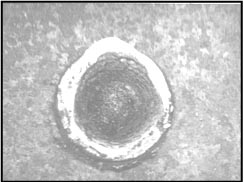

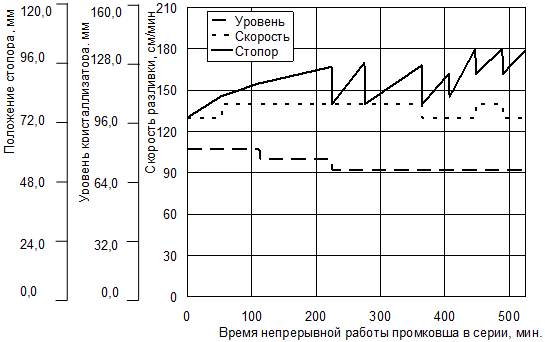

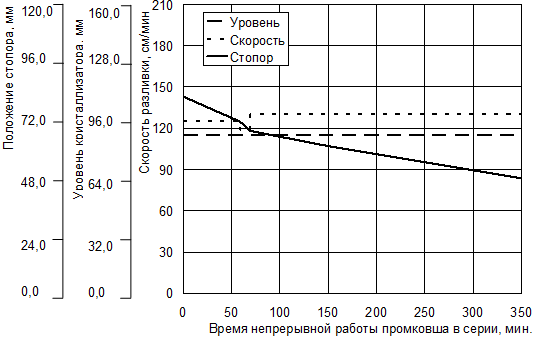

При неконтролируемом использовании кальцийсодержащих мате-риалов наблюдалось размытие погружного стакана и стопора (рис. 4, 5). На рис. 6 и 7 представлены диаграммы положения стопора, уровня металла в кристаллизаторе и скорости разливки при недостаточном и избыточном содержании кальция в стали, наглядно иллюстрирующие, когда начинается процесс зарастания каналов стакана-дозатора (рис. 6) или размытия каналов и головки стопора (рис. 7).

Рис. 3. Отложения глинозема в корундографитовом погружном стакане при непрерывной разливке

Рис. 4. Размытие погружного стакана кальцием при непрерывной разливке

Рис. 5. Разъедание стопора кальцием при непрерывной разливке

В настоящее время на этом предприятии при серийной разливке на МНЛЗ низкокремнистой стали 1006 для обеспечения заданной скорости разливки 1,3 м/мин в течение всей серии плавок (8–9 плавок) установлена следующая технология. Порошковая проволока с FeCa вводится на на 2-й, 4-й плавках в серии. Содержание [Al]окс перед вводом проволоки составляет 0,0015–0,0030 %. Расход FeCa регламентируется с учетом состояния канала стакана-дозатора. Как правило, содержание Са в металле 0,0017 – 0,0020 % (17–20 ppm) обеспечивает смывание образующихся отложений и нормальное продолжение процесса разливки. Расход проволоки при этом составляет 0,27–0,33 кг/т по кальцию, ввод осуществляется за 3–5 минут до окончания обработки, скорость ввода – 250 м/мин, интенсивность продувки – 75 л/мин.

При содержании [Са] ниже 10 ppm зарастание погружных стаканов и каналов дозаторов продолжается, при содержании [Са] 10–12 ppm наблюдается непродолжительный эффект. Далее на 6-й или 7-й плавках проволока вводится для получения 12–15 ppm [Са], что оказывается достаточным для успешного окончания разливки, при этом учитывается содержание в металле серы, алюминия оксидного и т.д.

В результате освоения этой технологии уменьшено количество не-стабильных и потенциально опасных ситуаций на МНЛЗ за счет предот-вращения затягивания канала шиберного затвора стальковша, исключения замен погружных стаканов (стойкость стакана повышена с 2–3 до 7–8 плавок – до стойкости по шлаковому поясу) и промывок стакан-дозатора, повышено качество стали, уменьшена сегрегация, исключены точечные включения, снижена технологическая обрезь.

На другом металлургическом предприятии при разливке на МНЛЗ стали аналогичного сортамента также по ходу разливки часто наблюдались нарушения скоростного режима, при этом стойкость погружного стакана составляла 1 плавку и менее. Обработка стали кальцийсодержащей проволокой без учета состояния металла и шлака перед вводом порошковой проволоки (расход проволоки при этом составлял 0,15 кг/т по кальцию) привела к более интенсивному зарастанию и замене 2 погружных стаканов на одной плавке. Анализ такой технологии показал, что содержание [Al]окс перед вводом проволоки составляло 0,011%, а окисленность шлака (FeO+MnO) – 10,78%. При таких показателях ввод кальцийсодержащей проволоки вообще не имеет смысла, так как добиться модифицирующего эффекта в таких условиях невозможно. После ввода проволоки содержание [Al]окс составило 0,005%, а окисленность шлака (FeO+MnO) – 7,09%, немо-дифицированный глинозем обеспечил зарастание стакана-дозатора. При этом регламент ввода кальцийсодержащего реагента не учитывал вторичное окисление, что еще более усугубило ситуацию.

Практические исследования показали, что разливка на МНЛЗ без специальных мероприятий по защите стали от вторичного окисления приводит к тому, что содержание алюминия в ней уменьшается в среднем на 0,010…0,014 % (участок стальковш – промковш – кристаллизатор), а кислорода – повышается почти вдвое [6], при этом содержание [Al]окс может увеличиваться на 0,002…0,003 % [1]. Этот глинозем, в рассмотренном выше примере, также способствовал зарастанию огнеупорного тракта.

Рис. 6. Диаграмма положения стопора, уровня металла в кристаллизаторе и скоро-сти разливки при недостаточном содержании кальция в металле

Рис. 7. Диаграмма положения стопора, уровня металла в кристаллизаторе и скорости разливки при избыточном содержании кальция в металле

В связи с этим следует отметить, что на каждой МНЛЗ интенсив-ность вторичного окисления зависит от состояния огнеупорной металло-проводки и поэтому непредсказуема. Необходимо принимать меры по его устранению и (или) предметно исследовать и учитывать изменения в содержании алюминия и кислорода в металле.

Таким образом, для стабильной разливаемости металла на МНЛЗ должны соблюдаться ряд условий, при этом одними из основных являются следующие: соотношение Са/Alокс должно находиться в пределах 0,8–1,6; содержание [Al]окс в стали должно находиться на низком уровне (не более 0,002–0,003 %) в течение всей серии разливки. Для этого должен проводиться комплекс технологических операций во время выплавки, выпуска, внепечной обработки и разливки стали. Одними из таких мероприятий могут быть отсечка шлака, предварительное раскисление металла карбидом кальция, диффузионное раскисление в период внепечной обработки, предотвращение вто-ричного окисления металла и др.

Библиографический список:

- Дюдкин Д.А., Кисиленко В.В. Современная технология производства стали. – М.: Теплотехник, 2007. – 528 с.

- Кусано Е., Каваути Ю., Кадзусима М. и др. Технология обработки специальных сталей кальцием // Новости черной металлургии за рубежом. 1996. № 1. С. 64–66.

- Дюдкин Д.А. Особенности комплексного воздействия кальция на свойства жидкой и твердой стали // Сталь. 1999. – № 1. – С. 20–25.

- Карья Я., Невапи Х., Хицуен У. и др. Характеристика износа огне-упоров при разливке сталей, раскисленных кальцием // Металлургический завод и технология. 1994. – С. 24–28.

- Дюдкин Д.А., Кисиленко В.В., Акулов В.В. и др. Совершенствование технологии непрерывной разливки низкокремнистых марок стали // Бюллетень научно-технической и экономической информации.– 2007.– Выпуск 8.– С. 35–37.

- Смирнов А.Н., Пилюшенко В.Л., Минаев А.А. и др. Процессы не-прерывной разливки. – Донецк: ДонНТУ, 2002. – 536 с.

© Дюдкин Д.А., Кисиленко В.В., 2010