Разработка комплекса технологических мероприятий для улучшения качества поверхности непрерывнолитых слябов высокопрочных перитектических марок стали

Исаев О.Б., Ганошенко И.В., ОАО «МК «Азовсталь»

Чичкарев Е.А., ПГТУ

Бродецкий И.Л., ИПМ НАНУ

Поверхность непрерывнолитого сляба и, соответственно листового проката может иметь ряд дефектов в виде трещин различной морфологии – поперечных, продольных, сетчатых и «паукообразных». С целью определения факторов, способствующих процессу трещиноообразования и выработки мероприятий, направленных на снижение количества дефектов, производили оценку пораженности поверхности широких граней слябов, соответствующих «малому» и «большому» радиусу МНЛЗ и степени развития дефекта в зависимости от содержания углерода в низколегированных высокопрочных сталях. перитектического класса – 08ГБ, Х70, 10Г2ФБЮ, 13Г1СБ-У, ASTM A572, S355 и др.

Определяли относительную пораженность непрерывнолитого сляба поверхностными трещинами. Для исследования трансформации поверхностных дефектов непрерывнолитой заготовки в дефекты поверхности листового проката были отобраны для проката слябы с выявленными и идентифицированными дефектами. Нагрев и прокатку слябов осуществляли в условиях толстолистового цеха МК «Азовсталь» на стане «3600» по обычной технологии.

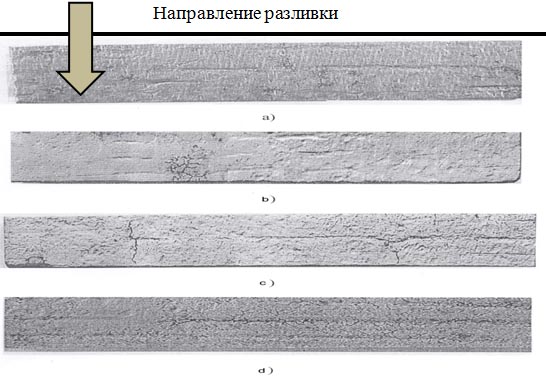

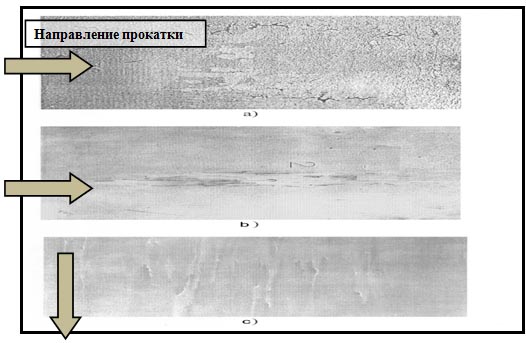

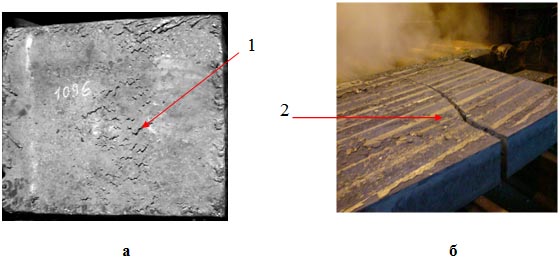

Установлено, что поперечные трещины глубиной от 0,5 до 3,0 мм по складкам от качания кристаллизатора, трансформируются, в зависимости от толщины проката, в плены характерного вида - так называемые «µ-дефекты», которые имеют глубину распространения до 0,03мм. Продольные трещины глубиной от 0,5 до 3,5мм трансформируются в плены вытянутые вдоль направления прокатки на значительную длину в виде так называемых «сдвоенных дорожек». Сетчатые трещины глубиной от 0,5 до 3,0мм и «паукообразные» трещины глубиной от 3,0 до 10,0мм после прокатки на листах имеют вид развитых на различную глубину хаотично ориентированных плен и трещин. Типичные примеры поверхностных дефектов непрерывнолитой заготовки и их трансформация на поверхности листового проката приведены на рис.1 и 2.

Рис.1. Типичные дефекты поверхности непрерывнолитой заготовки: a – «паукообразные» трещины; b – сетчатые трещины; c – продольные трещины; d – поперечные трещины по следам качания

Рис.2. Трансформация дефектов на листовом прокате: a - сетчатые и «паукообразные» трещины; b – грубая плена; c – мелкие плены (µ-дефект)

Определяли относительную пораженность непрерывнолитого сляба поверхностными трещинами различной морфологии – поперечные, «паукообразные», сетчатые в зависимости от содержания углерода. Оценку производили по темплетам поверхности, отобранным от средних слябов плавок.

Содержание углерода

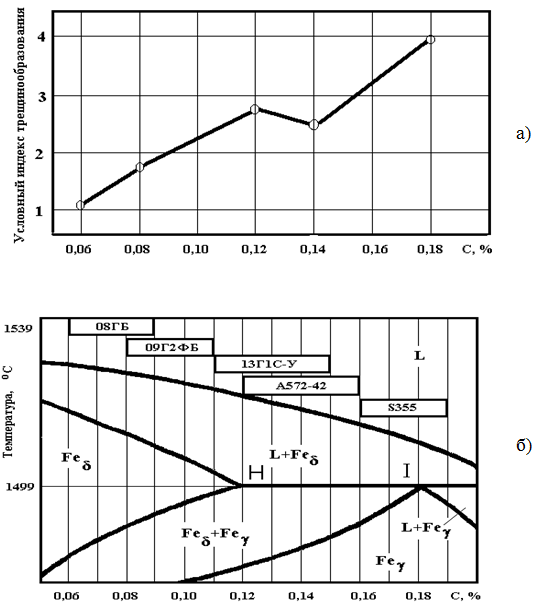

При анализе пораженности поверхности непрерывнолитого сляба отмечена четкая тенденция увеличения количества трещин на единицу площади и их степени развития с увеличением содержания углерода в пределах от 0,07% до 0,20-0,21% (рис.3).

Рис.3. Влияние содержания углерода на пораженность сляба поверхностными трещинами: а - изменение индекса трещинообразование в зависимости от содержания углерода; б – левый верхний угол диаграммы «железо-углерод»

За единицу условного индекса трещинообразования принята величина, соответствующая стали марки 08ГБ с содержанием углерода 0,06-0,09%. Увеличение массовой доли углерода в стали приводит к увеличению трещиночувствительности металла, что выражается в росте суммарного количества трещин. Данная закономерность изменения трещиночувствительности непрерывнолитого сляба зависит от изменения фазового состава стали при изменении содержания углерода. Наиболее подвержены образованию трещин слябы, при затвердевании которых имеет место перитектическая реакция. При изменении содержания углерода от 0,10% до 0 ,21% морфология поверхностных трещин претерпевает изменения: при массовой доле углерода в пределах 0,10-0,14% преобладают сетчатые трещины, при 0,15-0,21% наряду с сетчатыми трещинами отмечается существенное количество поперечных и «паукообразных» трещин.

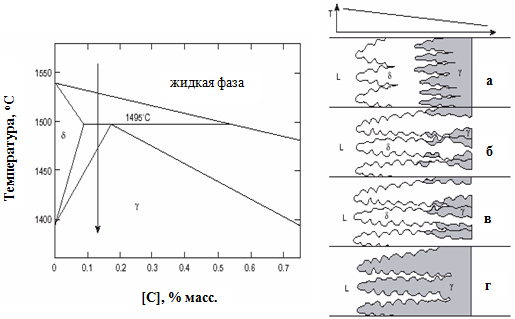

Иллюстрация к механизму формирования продольных трещин представлена на рис.4.

Рис.4. Формирование первичной структуры затвердевания для перитектических сталей

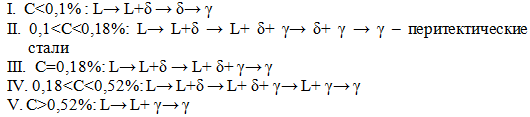

Типы затвердевания непрерывнолитых заготовок из различных марок стали в зависимости от содержания углерода:

В результате анализа левого верхнего угла диаграммы на наличие трех принципиально различных участков затвердевания расплава: для стали марок 08ГБ, 09Г2ФБ затвердевание происходит в области, где имеет место переход от δ-железа в γ-железо в полностью затвердевшем металле. Для стали марок 13Г1СБ-У и ASTM 572 имеет место перитектическое превращение от «δ+жидкость» к «δ+γ» при постоянной температуре, для стали S355J2G3 наблюдается протекание перитектического превращения по схеме «δ+жидкость» в «γ+жидкость». При таких условиях протекания превращений значительное влияние на качественные показатели поверхности металла оказывают факторы, которые обычно играют второстепенную роль. К этим факторам следует отнести незначительные флуктуации уровня металла в кристаллизаторе при разливке стали на МНЛЗ, несущественные отклонения (в пределах, установленных нормативными документами) по влажности и гранулометрическому составу шлакообразующей смеси, технологические отклонения, связанные со сменами погружаемых стаканов, промежуточных ковшей и т.д.

В результате был выработан целый ряд технологических мероприятий, позволяющих избежать или существенно уменьшить количество и развитие поверхностных дефектов непрерывнолитой заготовки:

- оптимизация химического состава шлакообразующих смесей на плавленой основе с целью улучшения процесса шлакообразования на поверхности расплава в кристаллизаторе и условий теплоотвода между стенкой кристаллизатора и затвердевающей корочкой слитка;

- применение специального "мягкого" режима вторичного охлаждения для производства слябов высокопрочных стали марок для снижения термических напряжений в затвердевающей корочке слитка;

- использование при разливке стали огнеупорной металлопроводки (стопор-моноблок, стакан-дозатор и погружаемый стакан) повышенной стойкости и системы механизированной замены погружаемых стаканов для стабилизации скоростного режима разливки;

- замедленное охлаждение слябов, в том числе и под термосами с целью снижения внутренних макронапряжений в литом металле.

Малые концентрации примесей цветных металлов

На фоне существенной очистки металла от традиционных вредных примесей актуальной стала задача более глубокого изучения влияния примесей цветных металлов на качественные показатели металлопродукции. Низколегированные стали конвертерной выплавки содержат целый ряд примесей цветных металлов (Pb, Zn, Sn, Sb, Bi), часть которых в большинстве случаев не нормируется в химическом составе плавки. Благодаря образованию легкоплавких эвтектик примеси цветных металлов оказывают существенное влияние на формирование поверхностных и внутренних дефектов непрерывнолитых заготовок, провоцируя зарождение различного рода несплошностей и микротрещин [1]. Снижение межкристаллитной прочности из-за присутствия легкоплавких примесей приводит к охрупчиванию металла и резкому ухудшению горячей пластичности, снижению теплостойкости, ударной вязкости, хладостойкости и ряда других свойств.

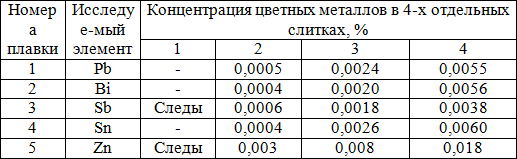

В лабораторных условиях было изучено влияние разных концентраций примесей цветных элементов на качество металла при их раздельном введении в сталь. С этой целью выплавлено пять плавок массой по 50кг следующего химического состава: 0,16-0,18 С; 1,3-1,5 Mn; 0,15-0,30 Si; 0,007-0,009 S; 0,015-0,018 P; 0,03-0,05 Al; 0,02-0,04 Ti; 0,01-0,03 Nb. Каждая из плавок была разлита на 4 слитка массой по 12-13кг с различным содержанием цветных металлов (табл. 1).

Таблица 1. Содержание примесей цветных металлов в опытных плавках

Слитки были порезаны на продольные и поперечные темплеты. После травления и изучения темплетов обнаружено, что интенсивное трещинообразование в опытной стали становится заметным лишь в четвертом слитке каждой из плавок при максимальном содержании каждого из исследуемых элементов. Локальным спектральным анализом в этих слитках обнаружено обогащение междендритных зон висмутом, свинцом, сурьмой и оловом.

Обработка стали РЗМ (остаточное содержание Се примерно 0,06-0,08 %) приводит к существенному (в 2,0-3,5 раза) снижению степени междендритной ликвации, увеличению в 1,3-1,8 раза скорости кристаллизации и обеспечивает значительное снижение уровня дефектообразования, обусловленного высокой концентрацией цветных элементов [2].

В данной работе определяли фоновые величины массовых долей цветных металлов в стали при которых отсутствует видимое отрицательное их влияние на качественные характеристики слябов и листов. Для этого были отобраны пробы от 153 плавок промышленного производства близких по своему химическому составу марок стали (S355J2G3, ASTM A572-50, ASTM A516-70, 13Г1СУ). Плавки были выплавлены в конвертерах емкостью 350т, разлиты на криволинейных МНЛЗ на слябы сечением 250*1850мм и прокатаны на стане «3600» на листы толщинами 10-30мм по действующей технологии. Атомно-адсорбционным анализом с предварительным химическим концентрированием и отделением основной массы металла определяли содержание цветных элементов с точностью 5*10-5% [2]. Минимальные, средние и максимальные значения концентраций цветных металлов в стали приведены в табл. 2.

Таблица 2. Средние, минимальные и максимальные значения концентраций цветных элементов по всему массиву плавок

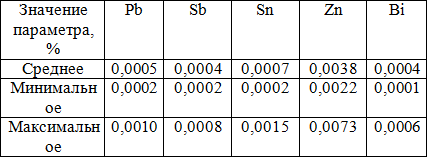

При анализе влияния примесей цветных металлов на образование и развитие поверхностных и внутренних трещин непрерывнолитой заготовки было отмечено значительное влияние повышенных концентраций цветных металлов на образование грубых поперечных трещин, ведущих в ряде случаев к разрушению слябов. При изучении макро и микроструктуры темплетов, отобранных от слябов, было обнаружено существенное увеличение количества и степени развития внутренних поперечных широкой грани и гнездообразных трещин, особенно со стороны малого радиуса сляба. Образованию и развитию подобных трещин способствует способность примесей цветных металлов образовывать легкоплавкие эвтектики, которые располагаются по границам дендритов и межосным пространствам, преимущественно в зоне развития столбчатых кристаллов. Известно [1,3,4], что легкоплавкие эвтектики приводят к существенному снижению механических характеристик литого металла в горячем состоянии, а в ряде случаев к полной потере пластичности в период затвердевания, в процессе нагрева слябов под прокатку и в процессе прокатки заготовки. Источником образования грубой сквозной трещины являются «гнездообразные трещины», располагающиеся в междендритных и межосевых участках (рис.5).

Отмечено, что образованию сквозных трещин подвержены исключительно высокопрочные микролегированные ниобием и/или ванадием стали, в первую очередь сталь марки St52.3 по DIN 17100 или S355J2G3 по EN 10025 (около 90%). Трещина проходит по междендритном участкам. В районе излома от основной трещины отходят мелкие вторичные трещины напряжения. Микрофрактографическое исследование было проведено на растровом электронном микроскопе РЭММА-202М. Показано, что разрушение образцов в основном носит характер хрупкого разрушения по границам зерен. Это указывает на расположение цветных примесей по границам зерен.

Рис.5. Макроструктура поперечного темплета непрерывнолитой заготовки сечением 250х1850мм стали марки S355J2G3: а – содержание свинца - 0,0005% масс., висмута – 0,0004% масс., сурьмы – следы; б – содержание свинца - 0,0035% масс., висмута – 0,0044% масс., сурьмы – 0,0031%; 1 – гнездообразные трещины по малому и большому радиусу непрерывнолитой заготовки стали марки S355.

По статистическим данным определено, что степень влияния на увеличение трещиночувствительности уменьшается в следующем порядке – «сурьма-свинец-олово-цинк». Предложена эмпирическая формула, определяющая некую суммарную предельную концентрацию примесей цветных металлов, не оказывающую видимого снижения свойств литого и катаного металла для высокопрочных марганцовистых сталей с содержанием углерода 0,13-0,23%. Формула основана на основе статистического анализа количества и степени развития внутренних поперечных и «гнездообразных» трещин, выявленных на макротемплетах слябов поточного производства, и концентраций примесей цветных элементов данных плавок:

См <= %Sb + 0,75%Pb + 0,50%Sn + 0,10%Zn, (1)

где См – приведенная суммарная концентрация цветных металлов в готовой стали.

Определено, что величина См не должна превышать 0,0012. При превышении данного «порогового» значения наблюдается ухудшение качества поверхности непрерывнолитого сляба, выражающееся в появлении грубых поперечных трещин на поверхности узкой и широких граней слитка, торцевых трещин перпендикулярных широким граням. Данного вида трещины трансформируются в грубые поперечные трещины толстолистового проката (рис. 6а). В наиболее «критических» случаях (для сталей с содержанием углерода в пределах 0,18-0,21% и марганца более 1,4%) наблюдается разрушение слябов или наличие сквозной поперечной сквозной трещины (см. рис.6 б).

Пороговое значение См возрастает с одновременным снижением содержания углерода и марганца. Для низколегированных марганцовистых сталей с содержанием углерода в пределах 0,10-0,12% величина коэффициента См увеличивается до 0,0016…20% и продолжает возрастать с уменьшением массовой доли углерода и марганца.

Разработан комплекс мероприятий, который позволяет уменьшить негативное воздействие цветных примесей. При выплавке высокопрочных сталей необходимо применять оборотный лом и для раскисления стали – первичный алюминий. Наиболее кардинальным решением этой проблемы можно рассматривать разработку скорректированного химического состава стали. Усовершенствованный химический состав должен предусматривать снижение содержания углерода.

Рис.6. Грубые поперечные трещины на поверхности толстолистового проката и разрушение сляба стали марки S355J2G3

а – проба от плиты толщиной 150мм;

б - непрерывнолитой сляб после нагрева под прокатку.

1 - грубые поперечные трещины на поверхности плиты

2 – разрушение сляба по сквозной трещине

Целесообразно проводить обработку металла порошковыми проволоками с наполнителем из редкоземельных металлов (РЗМ) с обеспечением остаточного содержания церия в пределах 0,06-0,08% [5]. Обработка стали проволоками с наполнителями, содержащими РЗМ, позволяет связать примеси цветных металлов в более тугоплавкие соединения по сравнению с температурой затвердевания стали и равномерно распределить соединения по объему затвердевшего слитка, тем самым упрочняя границы дендритов. Обработка в лабораторных условиях стали РЗМ привела к снижению междендритной ликвации примесей цветных металлов в 1,8 – 3,0 раза. Определенное воздействие на ослабление процесса трещинообразования и снижение внутренних напряжений в литой структуре оказывает процесс замедленного охлаждения непрерывнолитых слябов и их порезка при температурах не ниже 200оС. С этой целью слябы трещиночувствительных марок стали необходимо подвергать замедленному охлаждению в течение определенного времени в специальных футерованных «термосах» или среди «горячих» штабелей [6]. Порезку слябов рекомендовано производить в «теплом» состоянии, что существенно снижает риск растрескивания заготовок.

Карбонитриды

Возникновение микротрещин в сталях с карбонитридным упрочнением в процессе разливки развивающихся в поперечные трещины по складкам качания, можно объяснить двумя причинами. Во-первых, при механических деформациях на границах включение-матрица будут возникать локальные микронапряжения, величина которых пропорциональна величине различия модулей нормальной уп-ругости включения и матрицы. Во-вторых, при охлаждении металла, в окрестностях включений металлическая матрица будет испытывать значительные термические напряжения, обусловленные низким коэффициентом термического расширения, которые в ряде случаев могут достигать предела текучести металла, что вызывает на границе включение-матрица образование микротрещин. Пластичные включения, в отличие от хрупких и высокопрочных, имеют термомеханические свойства, близкие к матрице и возникающие в результате внешних деформаций и изменения температуры напряжения, в данном случае значительно меньше, что обуславливает сравнительную безопасность этих включений. Недеформируемые включения (карбиды, нитриды) легко образовывают микротрещины при деформации, в отличии от сульфидных высокопластичных включений, деформирующихся вместе с матрицей. Коэффициент концентрации напряжений на нитридах в 2-2,5 раза больше, чем на сульфидах, оксидах и силикатах [7]. В работе [8] определено, что 90% микротрещин в образцах α-Fe образуется на карбидных частицах размером 1-3 мкм, действующих в ферритной матрице как мощные концентраторы напряжений. В высокопрочных сталях с ниобием не рекомендуется иметь частиц размером более 0,5 мкм. Наблюдаемое в [9] понижение хладостойкости сталей объясняется образованием карбонитридов титана размером более 0,5 мкм в границах зерен. Приведенные в работе [10] расчеты показали, что размер критического дефекта для сплавов молибдена и вольфрама составляет 3 мкм и межзеренное разрушение зарождается на межфазной границе выделений. Не следует смешивать подобные карбонитридные влючения, являющиеся источниками образования микротрещин при деформациях и термообработках, с упрочняющими мелкодисперсными выделениями карбонитридной фазы. Карбонитридные частицы упроч-няющей фазы имеют размеры от нескольких десятков до нескольких сот ангстрем, что на порядки меньше охрупчивающих выделений [4,9,10]. Обобщая изложенные результаты можно предположить, что одними из наиболее опасных, являются плоские остроугольные карбонитриды, размерами более одного микрона, у которых концентрация микродеформаций максимальна и напряженное состояние ведет к раскалыванию включения и образованию микротрещин.

Распространение трещины в поликристаллическом материале обычно происходит по пути, требующему минимальных энергетических затрат. Разрушение по границам зерен связано со значительно меньшей (в 5-10 раз) поверхностной энергией, чем транскристаллитное разрушение, так как при последнем энергия затрачивается не только на образование свободных поверхностей, но и на создание ступенек ручеистого узора, преодоление границ зерен, локальную пластическую деформацию. Эффективная поверхностная энергия при межзеренном разрушении ОЦК-металлов составляет 10 дж/м2 и менее; поверхностная энергия низкотемпературного скола может достигать 5*10-102 дж/м2, что требует значительно больших концентраций напряжений [11]. Следовательно, минимальные значения хладостойкости характерны для тех марок стали, где возможно межзеренное разрушение. Менее опасным является транскристаллитный скол и наиболее энергоемкий вид разрушения – вязкое внутризеренное, свидетельствующее о высоких пластических свойствах матрицы.

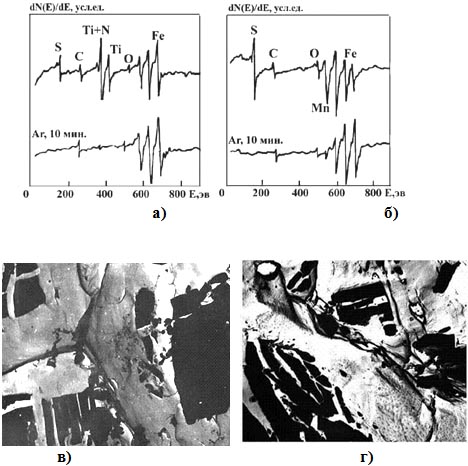

Одной из причин межкристаллитного разрушения является сегрегация по границам зерен ряда элементов, а также выделение в них гетерофазных неметаллических включений, являющихся инициаторами образования микротрещин, приводящих к низкоэнергоемкому межзеренному разрушению. Основным типом подобных неметаллических включений могут быть карбонитриды адсорбционного происхождения, представляющие собой тонкие плоские пластины (пленки) с острыми краями [12,13]. В сталях с карбонитридным упрочнением межкристаллитная внутренняя адсорбция углерода, азота, титана, ванадия (в меньшей степени), марганца, серы, кислорода (рис.7а,б) создает предпосылки к образованию в них охрупчивающих сталь карбонитридов, имеющих вид плоских пластин (пленок) с острыми краями, размером в несколько микрон и более (рис.7 в,г), которые вследствие своей формы и значительного отличия термомеханических характеристик от матрицы действуют в ней, как мощные концентраторы напряжений, инициирующие образование микротрещин. Для количественной оценки степени загрязненности границ зерен пленочными выделениями использовалась специальная методика, позволяющая определять значения SΣ, как отношение суммарной площади излома, занятой пленочными выделениями определенного состава к общей площади излома в процентах.

Рис.7. Межзеренное разрушение в сталях с карбонитридным упрочнением:

а,б - Оже-электронная спектроскопия с различных участков межзеренного разрушения;

в,г - типичные выделения зернограничных карбонитридов титана (в) и ванадия (г) на поверхности излома, просвечивающая электронная микроскопия, х 2200

В работах [12,13] показано, что кальций наряду с модифицированием сульфидных и оксидных неметаллических включений способен, адсорбируясь в границах зерен, предотвращать их обогащение титаном, ванадием, углеродом, азотом, что приводит к подавлению образования охрупчивающих сталь зернограничных карбонитридов.

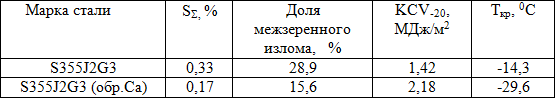

Результаты определения SΣ и ряда других характеристик в прокате стали S355J2G3 до и после микролегирования кальцием, полученные в настоящем исследовании, подтверждают эти данные (табл.3) из которой следует, что пленочные зернограничные карбонитриды титана существенно влияют на процесс разрушения, в частности, уменьшение SΣ коррелирует со снижением доли межзеренного излома, критической температурой хрупкости Ткр и увеличением ударной вязкости (KCV).

Таблица 3. Зависимость механических свойств от зернограничных характеристик

Влияние сульфидов марганца

Продольные трещины – поверхностный дефект, характерный в основном для перитектических сталей, содержащих около 0,1 % С. Однозначного решения вопроса о степени влияния различных факторов на качество поверхности и макроструктуры слитков по отдельным видам дефектов в литературных источниках нет. Этот дефект обычно представляет собой волнистую «сдвоенную» трещину, которая может измениться по длине от нескольких сантиметров вплоть до нескольких метров в отдельных случаях. Продольные трещины обычно формируются в центральной части кристаллизатора как по большому, так и по малому радиусу. Дефект обычно появляется в начале разливки плавки. Слябы из низкоуглеродистых (< 0,08 %) и марганецсодержащих (>1,1%) марок стали лишь изредка поражаются относительно короткими продольными трещинами (длиной около 100 мм). Продольные трещины трудно выявляются на слябах непосредственно после разливки и часто ассоциируются с мелкими неоднородностями, расположенными возле поверхности сляба.

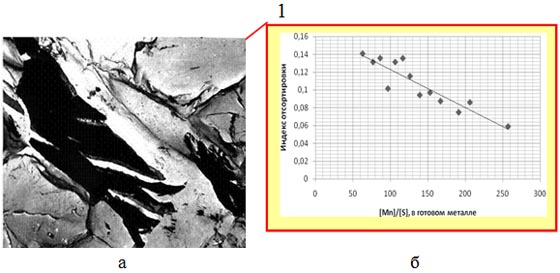

К росту пораженности непрерывнолитых заготовок трещинами ведёт увеличение содержания серы в стали, т.к. формирование включений сульфида марганца в междендритных пространствах зависит от соотношения [Mn]/[S].Наблюдаемые в границах зерен выделения MnS адсорбционного происхождения и морфологии (рис.7б) также опасны, вследствие их неблагоприятной формы, но из-за близости термомеханических характеристик включения и матрицы, вероятность образования на них микротрещин при низких концентрациях серы в металле существенно ниже, чем у карбонитридов (рис.8).

Рис.8. Включения MnS и уровень отсортировки листового проката стали марки ASTM A516 по дефекту «продольная трещина»

а – типичные включения MnS на поверхности разрушения (просвечивающая электронная микроскопия, х 2200);

б – индекс отсортировки листового проката в зависимости от соотношения [Mn]/[S]

Основной характеристикой склонности сталей различного химического состава к формированию продольных трещин является ферритный потенциал [14]:

Fp = 2.5 (0.5-[Ceq]), (2)

где

Ceq= [%C] + 0,04[%Mn] + 0,1[%Ni] + 0,7[%N] - 0,14[%Si] - 0,04[%Cr] - 0,1[%Mo] - 0,24[%Ti] - 0,7[%S]. (3)

Величина Fp>1 соответствует формированию полностью ферритной структуры в области солидуса (для чистого - железа Fp = 1,25). При Fp < 0 формируется полностью аустенитная структура.

Данная характеристика достаточно чувствительна к вариациям химического состава стали как в пределах марочного, так и при исследовании поражённости поверхностными дефектами проката из различных марок стали.

Для снижения поражённости слябов из перитектических марок стали было предложено управление конусностью и условиямии теплообмена в кристаллизаторе МНЛЗ. Ещё в ранних работах, посвящённых оптимизации параметров разливки перитектических сталей установлено [15], что индекс поражённости слябов продольными трещинами ниже при использовании параболического кристаллизатора или кристаллизатора с конусностью 1,2-1,3 % по сравнению с кристаллизатором с конусностью 1,1%.

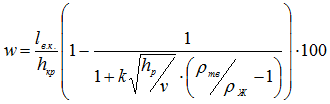

Оптимальная конусность должна обеспечивать на выходе из кристаллизатора сечение, соответствующее ширине затвердевшей корки стали по широкой грани сляба. Принимая затвердевшую корку стали за единичный элемент, температура которого определяется как среднее значение между температурой ликвидус и температурой на поверхности корки, можно рассчитать оптимальную конусность кристаллизатора:

, (4)

, (4)

где w – конусность узких стенок кристаллизатора, %; lв.к. – ширина верхнего сечения кристаллизатора, м; hр, hкр – высота расчета и высота кристаллизатора соответственно, м; ρж, ρтв – плотность жидкой и твердой стали соответственно, м3/кг; v – скорость разливки, м/мин; k – коэффициент, учитывающий кинетику затвердевания корки стали (0,2-0,25), мин-0,5.

Как показал статистический анализ промышленных плавок, за счёт подбора рациональной конусности кристаллизатора в зависимости от коэффициента затвердевания и ширины сляба, снижение объёма зачистки достигает также 10-15 %.

Заключение

В результате проведенного исследования:

1. Установлено, что с увеличением массовой доли углерода в стали растет количество и степень развития поверхностных трещин. При изменении концентрации углерода от 0,10% до 0,21% морфология поверхностных трещин претерпевает изменения – при массовой доле углерода в пределах 0,010-0,014% преобладают сетчатые трещины, при 0,15-0,21% наряду с сетчатыми трещинами отмечается существенное увеличение количества поперечных трещин.

2.Определена максимальная суммарная предельная концентрация цветных примесей (свинец, олово, цинк и висмут) для низколегированных сталей с содержанием углерода в пределах 0,13-0,23% не оказывающая видимого влияния на качество непрерывнолитого сляба.

3. Проведен анализ влияния формы, состава и размеров неметаллических включений на процесс разрушения в низколегированной стали с карбонитридным упрочнением. Установлено, что пленочные зернограничные карбонитриды титана оказывают существенное влияние на процесс разрушения и свойства стали, в частности, уменьшение SΣ (относительной площади, занимаемой зер-нограничными карбонитридами, в процентах от общей площади излома) хорошо коррелирует со снижением доли межзеренного разрушения, критической температурой хрупкости Ткр и увеличением ударной вязкости (KCV).

4. К росту пораженности непрерывнолитых заготовок трещинами ведёт увеличение содержания серы в стали, т.к. формирование включений сульфида марганца в междендритных пространствах зависит от соотношения [Mn]/[S].

5.1. Разработан ряд технологических мероприятий и корректирующих воздействий, позволяющих существенно уменьшить количество и развитие поверхностных дефектов непрерывнолитой заготовки перитектических микролегированных марок стали, в том числе:

- оптимизация химического состава шлакообразующих смесей на плавленой основе с целью улучшения процесса шлакообразования на поверхности расплава в кристаллизаторе и условий теплоотвода между стенкой кристаллизатора и затвердевающей корочкой слитка;

- применение специального "мягкого" режима вторичного охлаждения для производства слябов высокопрочных стали марок для снижения термических напряжений в затвердевающей корочке слитка;

- использование при разливке стали огнеупорной металлопроводки (стопор-моноблок, стакан-дозатор и погружаемый стакан) повышенной стойкости и системы механизированной замены погружаемых стаканов для стабилизации скоростного режима разливки;

- замедленное охлаждение слябов, в том числе и под термосами с целью снижения внутренних макронапряжений в литом металле.

5.2. Предложены технологические мероприятия, позволяющие ослабить негативное воздействие примесей цветных металлов на качество непрерывнолитой заготовки, такие как:

- использование при выплавке стали оборотного лома;

- использование при раскислении стали первичного алюминия;

- обработка особо трещиночувствительных высокопрочных сталей РЗМ.

5.3. Установлены расчётные формулы для оценки рациональной конусности кристаллизатора с целью снижения пораженности поверхности непрерывнолитых слябов продольными трещинами.

Таким образом, на основании результатов аналитического моделирования, применения современных методов металлографии и статистического анализа результатов промышленных плавок установлены рациональные параметры разливки перитектических марок стали в слябовые заготовки.

Библиографический список:

- Штремель М.А. Проблемы металлургического качества стали (неметаллические включения) // МиТОМ.- 1980,- №8.- С.2-6

- Бережницкий Л.Т., Громяк Р.С., Трущ Н.И. О построении диаграмм локального разрушения хрупких тел с остроконечными жесткими включениями // ФХММ.- 1975. – 11, №5. – С. 40-47.

- Harkogard G.A. A theoretical study of the influence of inelusions upon the initiation and grourth of fatigue cracks in steel // Jernkontorets annaler.- 1991.- 155, N6.- P.209-297.

- Самсонов Г.В., Виницкий И.М. Тугоплавкие соединения. Справочник.- М.: Металлургия, 1976. – 560 с.

- Трефилов В.И., Моисеев В.Ф. Дисперсные частицы в тугоплавких металлах.- Киев: Наук.думка, 1978.- 240 с.

- Briant C.L., Banerjee S.K., Ritter A.M. The role of nitrogen in the embrittlement of steel // Met.Trans.- 1982.- A13, N7.- P.1939-1951.

- Mc.Mahon C., Cohen M. Initintion of cleavage in polycrystalline iron // Acta Met.- 1965.- 13, N6.- P.591-604.

- Драчинский А.С., Подрезов Ю.М., Трефилов В.И. Влияние элементов структуры на энергию межзеренного разрушения // ФММ.- 1983.- 55.- Вып.1.- С.157-164.

- Столофф С.Н. Влияние легирования на характеристики разрушения // Разрушение.- М.: Металлургия, 1976.- 6.- С.11-89.

- Бродецкий И.Л., Белов Б.Ф., Позняк Л.А., Троцан А.И. Влияние адсорбционных процессов в границах зерен на хладостойкость низколегированных сталей // ФХММ.- 1995.- №2.- С.124-128.

- Бродецкий И.Л., Харчевников В.П., Троцан А.И., Белов Б.Ф. О влиянии кальция на зернограничное охрупчивание сталей с карбонитридным упрочнением // МиТОМ.- 1995.- №5.- С.24-26.

- Патент 29631 Україна МПК(2006)G01N 33/20. Спосіб оцінки ступеня забруднення меж зерен сталі плівковими виділеннями/ І.Л.Бродецький, Ф.С.Крейденко, А.І.Троцан та інші; Заявлено 11.07.07; Опубл.25.01.2008, Бюл.№1.

- Бродецкий И.Л., Харчевников В.П., Троцан А.И. Анализ неметаллических включений на границах зерен стали с карбонитридным упрочнением //МиТОМ.- 2004.-№3.-С.12-14.

- Control of Surface Ouality of 0,08% < C < 0,12% Steel Slabs in Continuous Casting / Vincent Guyot, J.-F. Martin, A. Ruelle e.a //ISIJ International, Vol. 36. - 1996.- Supplement, P. S227-S230.

- Mazumdar S., Ray S.K. Solidification control in continuous casting of steel // Sadhana, Vol. 26, Parts 1 & 2, February–April 2001, P. 179–198.

© Исаев О.Б., Ганошенко И.В., Чичкарев Е.А., Бродецкий И.Л., 2010