Первый этап реконструкции МНЛЗ в КЦ ОАО «Енакиевский металлургический завод»

Подкорытов А.Л., Оробцев А.Ю., ОАО «ЕМЗ», группа «Метинвест»

Смирнов А.Н., ДонНТУ

Белобров Ю.Н., Плугатарь В.С., ОАО «НКМЗ»

ОАО «Енакиевский металлургический завод» (ОАО «ЕМЗ») является одним из старейших металлургических заводов Украины, на ОАО «ЕМЗ» производится около семи процентов всего металла Украины. Сегодня ОАО «ЕМЗ» - крупнейший в странах СНГ производитель непрерывнолитой заготовки.

В современных рыночных условиях предприятие быстро реагирует на запросы потребителя. С 2009 года было освоено производство новых марок стали: SAE 1006, 1008, 1010, св08а. Это марки с низким содержанием углерода и кремния, предназначенные для производства метизов.

Массовое производство данных марок стали привело к некоторому снижению объемов выпуска готовой продукции. В результате чего возникла необходимость повышения производительности МНЛЗ для поддержания объемов выпуска продукции на прежнем уровне.

Совместно с ОАО «Новокраматорский машиностроительный завод» (ОАО «НКМЗ») был разработан ряд технических мероприятий. Одно из мероприятий «Реконструкция зоны вторичного охлаждения (ЗВО) МНЛЗ с целью повышения скорости разливки» реализовано на шестом ручье МНЛЗ №2.

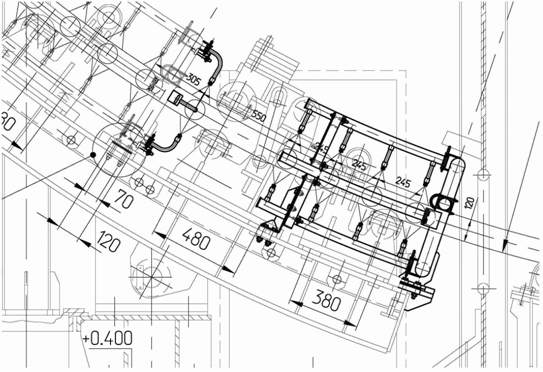

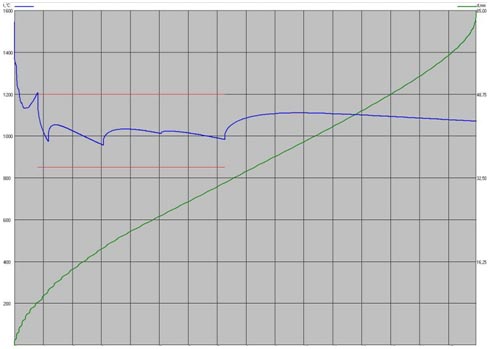

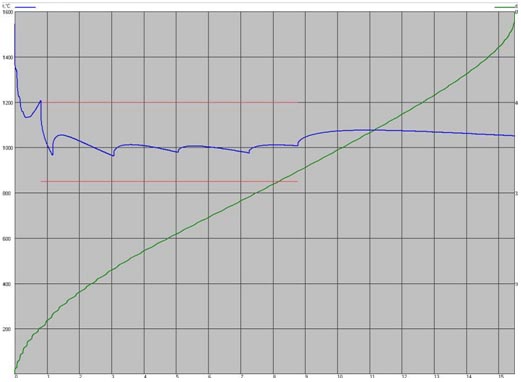

Проект предусматривает установку 5-й секции ЗВО, имеющей эффективную длину 875 мм, расположенную между 5-м поддерживающим роликом и стенкой бункера ЗВО, и установку дополнительного ряда форсунок в торце коллекторов 4-й секции ЗВО (см. рис. 1). В соответствии с предварительными расчетами стало возможным увеличение скорости разливки с 2,65 до 2,90 м/мин. для заготовки сечением 150х150 при сохранении существующего уровня макроструктуры. Расчеты показывают, что установка 5-й секции ЗВО позволит интенсифицировать охлаждение в секциях 2-4 и при этом сохранить температуру заготовки на выходе из бункера ЗВО на прежнем уровне, снизив величину вторичного разогрева. Расчет изменения температуры заготовки выполненный методами математического моделирования для 4-х и 5-и секционной ЗВО представлен на рисунках 2 и 3. На рисунках линия зеленого цвета – температура поверхности заготовки, линии красного цвета - протяженность секций зоны вторичного охлаждения.

11 марта 2010 года были начаты работы по опытной эксплуатации проекта. В процессе опытной эксплуатации проекта осуществлялся отбор темплетов для оценки отдельных показателей макроструктуры заготовки (осевой пористости, внутренних трещин и величины усадочных дефектов). Для оценки правильности выбранного режима охлаждения и проверки адекватности математической модели, использованной для расчета охлаждения заготовки, осуществлялись замеры температуры в точках окончания 4-х и 5-и секционной ЗВО (расстояние от мениска 7,2 м. и 8,7 м. соответственно), на выходе заготовки из бункера ЗВО (расстояние от мениска 9 м.) и на выходе заготовки из ТПМ (расстояние от мениска 11 м.). Результаты расчетов и замеров температуры представлены в таблице 1.

Таблица 1. Расчетные и фактические температуры заготовки.

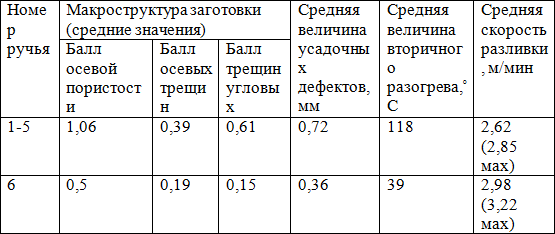

За период опытной эксплуатации было разлито 1208 плавок стали марок SAE 1006, 1008, 1010, 1012, 3сп, 4сп, 5сп, отобраны темплеты с 108 плавок. Результаты оценки макроструктуры, величины усадочных дефектов, величины вторичного разогрева и достигнутые скорости разливки представлены в таблице 2.

Рис. 1. 5-я секция ЗВО. Внешний вид (элементы 5-й секции выделены цветом)

Рис.2. Изменение температуры заготовки. 4 секции ЗВО (расчет)

Таблица 2. Сравнение результатов разливки по ручью № 6 (оборудованному 5-й секцией ЗВО) с остальными ручьями МНЛЗ №2.

Рис. 3. Поперечный темплет заготовки с 5-го ручья

Рис. 4. Поперечный темплет заготовки с 5-го ручья

Рис.5. Поперечный темплет заготовки с 6-го ручья

Как видно из данных таблицы 2, средняя скорость разливки была увеличена до 3,0 м/мин. при базовой 2,65 м/мин. При этом, как показатели дефектов макроструктуры, так и средняя величина усадочных дефектов, были значительно снижены.

На рисунке 4 представлены продольный темплет заготовки, разлитой на 5-м ручье МНЛЗ №2 со скоростью разливки 2,89м/мин (4-х секционное ЗВО); продольный темплет заготовки, разлитой на 6-м ручье МНЛЗ №2 со скоростью разливки 2,94 м/мин (5-и секционное ЗВО). Очевидно, что при сравнимых скоростях разливки, за счет изменения конструкции ЗВО, получено значительное снижение дефектов осевой зоны.

Выводы:

На МНЛЗ конвертерного цеха ОАО «ЕМЗ» внедрена новая схема охлаждения заготовки с использованием 5-й секции ЗВО. Использование новой схемы охлаждения позволило увеличить скорость разливки на 7-13%, тем самым увеличив объемы производства непрерывнолитой заготовки на 100-150 тыс. тонн в год, улучшив при этом качество структуры заготовки.

© Подкорытов А.Л., Оробцев А.Ю., Смирнов А.Н., Белобров Ю.Н., Плугатарь В.С., 2010