Специальные способы литья под давлением

Литье под давлением с использованием вакуума. Для осуществления данного способа литья используют разные методы вакуумирования полости пресс-формы и камеры прессования, различающиеся по месту удаления воздуха и газов (непосредственно из пресс-формы, из кожуха или камеры, в которую заключена пресс-форма, и т.д.), по моменту начала вакуумирования пресс-формы и камеры прессования, а также по конструктивному исполнению систем вакуумирования.

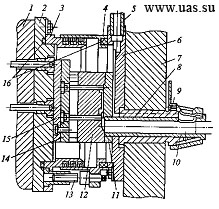

В качестве примера на рисунке 4.3 показано устройство для создания вакуума в пресс-форме, установленной на машине с холодной горизонтальной камерой прессования. Оно представляет собой камеру, состоящую из плиты 2, укрепленной на подвижной плите 1 машины, двух частей кожуха 3 и 4, а также неподвижной плиты 6, расположенной на неподвижной плите 7 машины. Внутри кожуха находится пресс-форма, состоящая из неподвижной 11 и подвижной 12 полуформ, плит 14 и I5 толкателей. Камера прессования 8 каналом (показан штриховой линией) соединяется с системой вакуумирования. При закрытии пресс-формы уплотнения 16 и упоры 13 обеспечивают герметичность вакуумной камеры.

После заливки расплава в камеру прессования заливочное окно камеры закрывают поворотной муфтой 9, после чего камера с помощью электромагнитного золотника соединяется через трубопровод 5 с вакуумным ресивером или воздушным насосом. В камере создается требуемое разрежение воздуха, и продукты разложения смазочного материала пресс-формы удаляются из ее полости через вентиляционные каналы. Одновременно или с некоторой задержкой происходит запрессовка расплава в пресс-форму.

Рисунок 4.3 – Установка для литья под давлением с вакуумированием пресс-формы: 1, 7 – соответственно подвижная и неподвижная плиты машины; 2, 6 – то же, вакуумной камеры; 3, 4 – соответственно подвижная и неподвижная части кожуха; 5 – трубопровод; 8 – камера прессования, 9 – поворотная муфта; 10 – сменная втулка; 11, 12 – соответственно неподвижная и подвижная полуформы; 13 – упоры; 14, 15 – плиты толкателей; 16 – уплотнения

Практика использования вакуумирования полости пресс-формы при литье под давлением показала, что для получения качественных отливок и более полного использования преимуществ этого способа литья необходимо: тщательно очищать расплав от неметаллических и газовых включений (рафинировать расплав); обеспечить быстрое и полное удаление воздуха и газов из полости пресс-формы; осуществлять отсос воздуха и продуктов разложения смазочного материала из мест их скопления в пресс-форме; использовать смазочные материалы с низкой газотворной способностью; исключить поступление воздуха из атмосферы в рабочую полость пресс-формы и камеры прессования. При соблюдении этих требований удается уменьшить количество воздуха, паров и газов в полости пресс-формы, снизить их противодавление при заполнении формы расплавом и, благодаря этому, улучшить качество отливок, повысить их плотность, герметичность, прочность и относительное удлинение, улучшить наполняемость пресс-формы, получить крупные отливки с меньшей на 30 – 40% толщиной стенок и в некоторых случаях осуществить высокотемпературную обработку отливок.

Однако при литье под давлением с использованием вакуума могут возникать условия, при которых газы, растворенные в расплаве, при понижении его температуры и увеличении разности парциальных давлений газа в расплаве и в пресс-форме начнут выделяться из раствора. При этом газовая пористость отливок увеличивается. Степень разрежения, при которой достигается требуемое качество отливок, зависит от химического состава металла, количества и состава растворенных в расплаве газов, конфигурации отливки, влияющей на скорость ее охлаждения.

Кроме того, при больших степенях разрежения увеличивается скорость испарения некоторых металлов, которые могут входить в состав заливаемого расплава или являться его основой (Zn, Mg и др.). Процессы испарения таких составляющих сплава также могут привести к появлению пористости и раковин в отливках. Поэтому, например, для небольших тонкостенных отливок из цинковых, алюминиевых и магниевых сплавов разрежение в пресс-форме должно находиться в пределах 25 – 50 кПа.

Литье под давлением с регулированием состава газов. Этот способ обработки предусматривает регулирование состава газа в полости формы, которое, как и в предыдущем способе литья, выполняют различными способами. Практическое применение получили процессы литья с замещением воздуха и газообразных продуктов разложения смазочного материала кислородом (кислородный процесс), а также газами с низкой молекулярной массой, например, гелием.

Кислородный процесс осуществляется следующим образом. Перед заливкой расплава полости пресс-формы и камеры прессования продуваются кислородом до полного вытеснения воздуха. При заполнении пресс-формы расплавом кислород взаимодействует с компонентами расплава, например, алюминием по реакции

4Al + 3O2 = 2Al2O3 - (4.1)

Реакция (4.1) протекает с высокой скоростью, благодаря чему большая часть кислорода в объеме рабочей полости расходуется на окисление алюми-ния, а не на образование в нем пор.

Образующиеся при этом частицы оксида алюминия находятся в мелкодисперсном состоянии, и их удается обнаружить только при увеличении более чем в 40 тысяч раз, используя электронный микроскоп. Теоретически содержание оксидов в отливке, полученной кислородным процессом, может в 4,5 раза превышать их количество в отливках, полученных обычным литьем под давлением. Однако механические свойства металла и обрабатываемость отливок при этом не ухудшаются. Вместе с тем газосодержание отливок и пористость их значительно уменьшаются. Например, содержание газов в отливках из алюминиевых сплавов при кислородном процессе снижается до (0,5 – 1) I0-5 м3/кг.

При проведении кислородного процесса нельзя использовать смазочные материалы, выделяющие при разложении продукты, способные взаимодействовать с кислородом. Смазочные материалы пресс-формы для кислородного процесса должны быть негазотворными, иначе из-за взаимодействия кислорода с продуктами разложения смазочного материала в полости формы могут образоваться СО, CO2, SO2, Н2О и другие газы и пары, что снизит эффективность процесса. Это ограничивает применение кислородного способа для сложных «по съему» отливок, т.е. отливок с большим числом стержней, выполняющих глубокие полости, отверстия большой протяженности и т.д.

По сравнению с вакуумированием полости пресс-формы кислородный процесс обладает следующими преимуществами: производительность процесса практически не снижается, форму не нужно заключать в кожух, что позволяет использовать достаточно сложные пресс-формы с дополнительными механизмами для извлечения стержней и т.д.

Однако, следует помнить, что при использовании кислорода увеличивается опасность возникновения в цехе пожаров, в связи с чем необходимо строгое соблюдение персоналом правил техники безопасности.

Гелиевый процесс осуществляется следующим образом

Перед заливкой расплава полости камеры прессования и пресс-формы заполняют гели-ем с тем, чтобы полностью вытеснить воздух из системы. Скорость течения газообразных продуктов по каналам обратно пропорциональна корню квадратному из их молекулярной массы. Так как молярная масса гелия равна 4,003 г/моль, расход его в пресс-форме будет почти в 3 раза больше, чем расход смеси воздуха и продуктов разложения смазочных материалов при прочих равных условиях. Благодаря большему расходу гелия противодавление газа в пресс-форме снижается. При этом меньше газа замешивается в расплав, количество газовых пор в отливке резко уменьшается, а плотность ее увеличивается. Чтобы гелий не мог быть вытеснен воздухом, он подается в пресс-форму вплоть до начала запрессовки расплава.