Технология литья в кокиль

Технологические режимы литья

Требуемое качество отливки достигается при условии, что литейная форма заполнена расплавом без неспаев, газовых и неметаллических включений в отливке, если при затвердевании в отливке не образовались усадочные дефекты (раковины, пористость, трещины), а ее структура и механические свойства соответствуют заданным.

Из теории формирования отливки известно, что эти условия во многом зависят от того, насколько данный технологический процесс обеспечивает выполнение одного из общих принципов получения качественной отливки – ее направленное затвердевание и питание. Направленное затвердевание и питание отливки обеспечивают комплексом мероприятий: конструкцией отливки, рациональным ее расположением в форме, конструкцией литниково-питающей системы, технологическими режимами литья, конструкцией и свойствами материала формы и т.д.

При литье в кокиль главная из этих особенностей – высокая интенсивность охлаждения расплава и отливки – вызывает затруднения при заполнении формы расплавом и не всегда благоприятно влияет на качество отливок, особенно чугунных.

Интенсивность теплового взаимодействия между кокилем и расплавом или отливкой можно регулировать. Обычно это достигается созданием определенного термического сопротивления на границе контакта отливки (расплава) и рабочей поверхности полости кокиля. Для этого на поверхность внутренней полости кокиля наносят слой огнеупорной облицовки и краски. Благодаря меньшей по сравнению с металлом кокиля теплопроводности огнеупорного покрытия, между отливкой и кокилем возникает термическое сопротивление, препятствующее переносу теплоты. Изменяя величину теплопроводности и толщину слоя покрытия, можно регулировать скорость охлаждения отливки, ее структуру, плотность и механические свойства.

Покрытие должно хорошо наноситься и удерживаться на поверхности формы, противостоять резким колебаниям температуры, при нагреве не выделять газов, способных растворяться в металле отливки или создавать на ее поверхности газовые раковины.

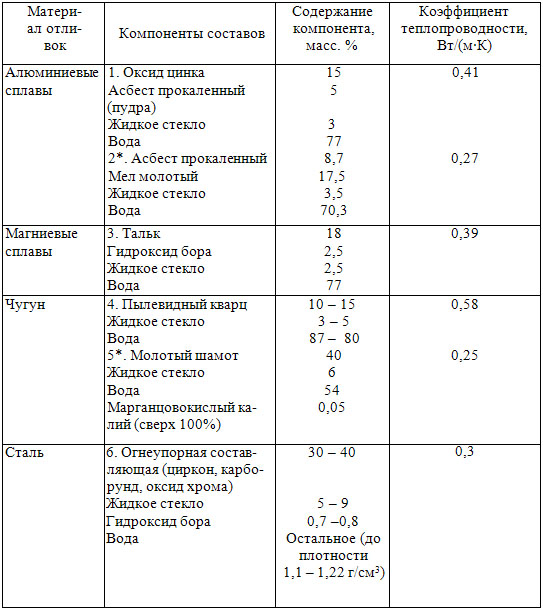

В состав покрытия входят огнеупорные материалы, связующие, активизаторы и стабилизаторы (см. примеры составов в таблице 3.3).

Таблица 3.3 – Характеристика отдельных составов, применяемых в качестве огнеупорных покрытий (красок) кокилей

В качестве огнеупорных материалов применяют пылевидный кварц, шамотный порошок, оксиды и карбиды металлов, тальк, графит, асбест.

Связующими для покрытий являются жидкое стекло, огнеупорная глина, сульфитный щелок.

Активизаторы применяют для улучшения схватывания покрытия с поверхностью кокиля. В качестве активизаторов используют для шамотных и асбестовых покрытий тетраборат натрия Na2B4O7•10Н2О (буру) и гидроксид бора В(ОН)3 (борную кислоту H3BO3), для маршаллитовых – кремнефторитый натрий Na2SiF6, для тальковых – тетраборат натрия, гидроксид бора или марганцевокислый калий.

Стабилизаторы применяют для того, чтобы уменьшить седиментацию (оседание) огнеупорных составляющих покрытия. С этой целью обычно ис-пользуются поверхностно-активные вещества ОП5, ОП7.

Рассмотрим технологические особенности изготовления отливок из разных сплавов.