Предназначение огнеупорной футеровки в доменной печи

Футеровка служит для выполнения рабочего пространства при строительстве и ремонтах доменных печей, сохранения его в процессе работы. Она предназначена для восприятия давления материалов и газов, уменьшения тепловых потерь, предохранения кожуха печи от тепловых и других вредных воздействий.

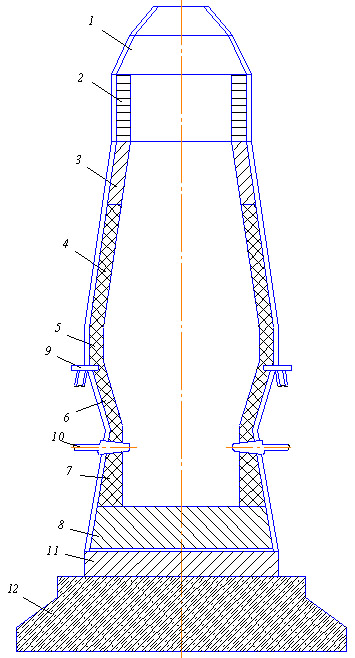

Всю огнеупорную футеровку доменной печи условно подразделяют на ряд зон (рис. 7.1). Верхнюю часть печи называют колошником. Шахта состоит из двух частей: верхней, неохлаждаемой, и нижней, охлаждаемой холодильниками. Шахта и колошниковая части печи опираются на опорное кольцо (мараторное). Ниже расположен распар – зона восстановления. В следующую зону – заплечики подается дутье. В этой зоне происходит горение топлива. Ниже расположена цилиндрическая часть – горн, в верхней части которого устроены летки для выпуска шлака, а в нижней – чугуна. Дно печи называют лещадью. Максимальные температуры зон следующие: в верхней части шахты и газопроводах 300-400°С, в нижней части шахты 1200-1250°С, в заплечиках 1710-1750°С, в горне 1550-1600°С, лещади 1300°С, в желобе 1500°С.

Рисунок 7.1 – Основные конструктивные элементы печи: 1 – купол; 2 – колошник; 3 – неохлаждаемая часть шахты; 4 – охлаждаемая часть шахты; 5 – распар; 6 – заплечики; 7 – горн; 8 – лещадь; 9 – опорное кольцо (мараторное); 10 – фурмы; 11 – жароупорная часть фундамента; 12 – фундамент из обычного бетона

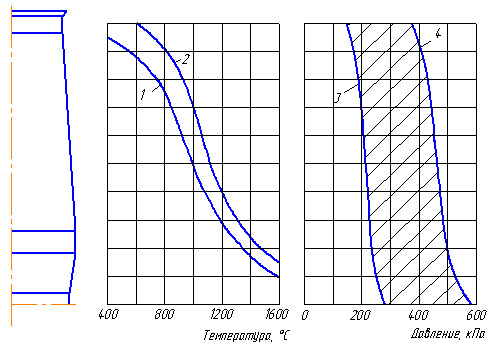

Футеровка работает в тяжелых условиях: высокие температуры, давления газа и материалов (рис. 7.2), воздействия расплавов чугуна и шлака, различных элементов и соединений.

Рисунок 7.2 – Изменение температуры периферийных газов и давления газов по высоте доменных печей: 1 – средняя температура; 2 – максимальная температура; 3 – давление газов на колошнике 125 кПа; 4 – давлении газов на колошнике 350 кПа

Множество выявленных к настоящему времени факторов, способствующих разрушению огнеупорных материалов, из которых возводится футеровка, можно условно разделить на три группы:

- тепловые (высокие температуры и колебания их во времени, высокие градиенты температур по высоте и сечению кладки);

- физико-химические (размывающее действие чугуна и шлака, отложения углерода и цинка, взаимодействие рабочего слоя футеровки с компонентами, понижающими его огнеупорность);

- механические (удары загружаемой шихты; истирание опускающимися материалами и восходящим газовым потоком, несущим абразивную пыль; давление газа, шихты, расплавов; расклинивающее действие застывшего чугуна; всплывание огнеупорных изделий под действием выталкивающей силы при проникновении чугуна и свинца в швы кладки).

Наиболее интенсивно огнеупорная футеровка изнашивается в первые четыре месяца ее эксплуатации.

Тепловое и химическое воздействие возрастает от верха печи к низу. При повышении температуры усиливается насыщение огнеупорных материалов примесями, понижающими его огнеупорность вплоть до расплавления, т.е. происходит шлакование огнеупоров.

Механические нагрузки преобладают главным образом в верхних 2/3 высоты шахты и имеют свой максимум в цилиндрической части колошника. Кладка печи здесь испытывает максимальное ударное воздействие от падающих с засыпного аппарата шихтовых материалов.

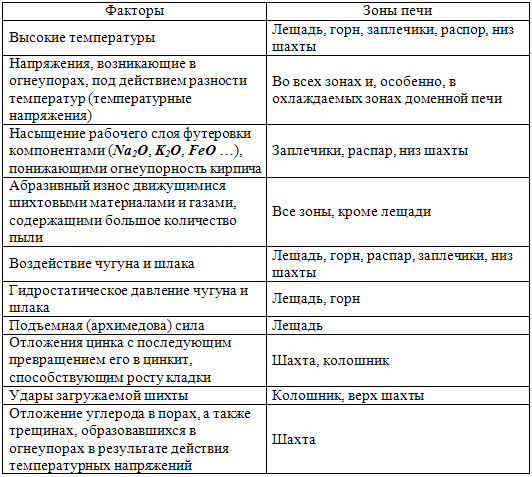

В табл. 7.1 представлены основные причины износа футеровки доменной печи в конструктивных элементах кладки. Разрушающее воздействие на футеровку большинства факторов усиливается от колошника к горну, поэтому требования к огнеупорам для разных элементов профиля отличаются: чем ближе элементы к горизонту фурм, тем жестче требования.

Таблица 7.1 – Факторы, способствующие разрушению кладки в различных зонах доменной печи

Футеровка нижней части шахты и заплечиков в наибольшей степени подвержены износу и фактически определяют срок службы доменной печи. Основными причинами износа огнеупоров в этих местах является химическое воздействие шлаков, и особенно в нижней части шахты, паров щелочей, монооксида углерода, цинка, а также значительные колебания температур, способствующие возникновению термических ударов; абразивный износ, создаваемый опускающейся шихтой и жидким чугуном.

Щелочные оксиды содержатся в некоторых железных рудах (до 0,6 %). При эксплуатации доменных печей вследствие различных расстройств их хода возможен неравномерный нагрев отдельных участков кладки нижней части шахты, приводящий к образованию трещин, в которые и проникают пары щелочных соединений и химически взаимодействуют с алюмосиликатными огнеупорными материалами, образуя щелочные алюмосиликаты. В футеровке шахты их может быть до 8-10 %.

Механизм разрушения огнеупорной кладки связан с циркуляцией щелочных металлов и их соединений в печи. В зонах высоких температур при наличии углерода щелочи восстанавливаются, K и Na в виде пара вместе с другими газами поднимаются вверх и при температуре менее 900oС реагируют с футеровкой, образуя соединения типа , Na2O*Al2O3*nSiO2 плотность которых примерно на 45 % меньше, чем у огнеупоров футеровки. В результате изменения объема прореагировавшей части футеровки между ней и остальной массой возникают напряжения, измененная часть скалывается, а неизмененная часть снова вступает в реакцию. Сколки же опускаются с шихтой в зоны высоких температур, где, как уже было сказано, K и Na восстанавливаются. Таким образом, замыкается цикл их перемещения в печи.

Наиболее действенным способом борьбы с химическим разъеданием огнеупорной кладки является применение тонкостенной футеровки печей с усиленным охлаждением. Повышению стойкости огнеупорной кладки способствует также применение карбидкремниевых огнеупоров. Их щелочеустойчивость в 5-10 раз больше, чем шамотных.

Щелочи путем инфильтрации и диффузии проникают не только в алюмосиликатные изделия, но и в углеродистые блоки лещади и горна вызывая их разбухание. Щелочи в условиях доменной печи разрушительно действуют на углеродистый кирпич уже при 850oС. Атомы щелочных металлов (K, Na) внедряются в плоскости кристаллической решетки графита или углерода. Увеличение объема углерода вызывает механическое повреждение блоков, которое выражается в образовании мелких трещин. Наиболее агрессивным является K2CO3.

Доменная плавка цинкосодержащих руд и агломерата, сопровождается отложением в шахте печи цинкитных настылей. При 650-800oС образуется сплав железа с цинком, проникающий в швы и трещины футеровки печи. Охлаждение кладки ниже 647oС вызывает затвердевание этого сплава, происходящее с увеличением объема. Увеличение объема сплава создает распирающие усилия в кладке, что является причиной образования дополнительных трещин. Многократное повторение этого явления ведет к росту кладки и разрыву кожуха печи. Наиболее подвержена воздействию цинка нижняя часть шахты, но разрыв кожуха происходит обычно в верхней, менее прочной части шахты печи. Максимальное количество цинка (в металлической форме) откладывается в нижней части шахты доменной печи, в верхней части кладки шахты цинк находится в форме кристаллического оксида – цинкита.

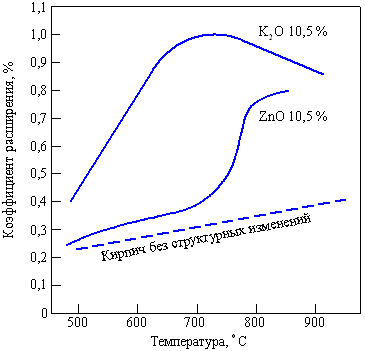

Влияние К2О и ZnO на расширение шамотного кирпича в атмосфере СО показано на рис. 7.3, из которого следует, что проникновение щелочей увеличивает коэффициент расширения в 2 раза и более. Такое аномальное расширение приводит к раздавливанию и к растрескиванию изделий под действием высоких напряжений, что становится причиной выпадения кирпичей из кладки.

Рисунок 7.3 – Влияние компонентов ZnO и К2О на расширение шамотного кирпича в атмосфере СО

Наиболее распространенной причиной преждевременного выхода из строя футеровки доменной печи является реакция отложения сажистого углерода.

При температуре от 425 до 650oС в доменной печи протекает реакция Белла:

Отложение сажистого углерода приводит к перерождению структуры огнеупорного кирпича и к росту кладки. Пары цинка при этом выступают катализаторами процесса, взаимодействуя с СО по реакции

Эта реакция протекает с увеличением линейного размера на 6 %, что приводит к появлению распирающих усилий, росту и разрушению футеровки. Наиболее разрушительно сажистый углерод действует на футеровку шахты доменной печи в зонах выше мараторного кольца.

Из шихты и продуктов плавки образуются настыли двух категорий:

- настыли на стенах при интенсивном их охлаждении в результате обогащения продуктов плавки тугоплавкими материалами огнеупоров (жидкая фаза застывает при соприкосновении с более холодными стенами печи);

- настыли, затвердевающие при местном похолодании печи – при неровном ходе, неправильном распределении шихты или попадании воды в печь.

При некоторой толщине настылей первой категории между скоростью нарастания и износа наступает равновесие, позволяющее работать даже при отсутствии футеровки. Настыли такого рода называются гарнисажем. Постоянный тепловой режим позволяет сохранять гарнисаж. При перемене теплового режима гарнисаж оплавляется или нарастает.

Настыли второй категории ухудшают работу печи, и при достижении значительных размеров их удаляют, что часто вызывает разрушение футеровки.