Цирконистые огнеупоры и другие типы огнеупоров

Цирконистые огнеупоры включают такие группы: бадделеитовые, цирконовые, бадделитокорундовые. Огнеупорной основой этих изделий является оксид ZrO2, имеющий температуру плавления 2700oС. Особенностью этого оксида является его амфотерность: в кислой среде он проявляет щелочные свойства, в основной – кислотные.

ZrO2 имеет три модификации и в зависимости от температуры переходит из одной в другую с изменением объема до 8 %. Поэтому при изготовлении огнеупоров в шихту вводят CaO и оксиды других щелочно-земельных металлов для стабилизации объема.

Для изготовления бадделеитовых огнеупоров используется минерал бадделеит, состоящий на 70-90 % из ZrO2 и содержащий в качестве примесей SiO2, Al2O3, Fe2O3 и др. оксиды.

Шихта состоит на 94-96 % из бадделеита, CaO – остальное. После перемешивания компонентов из полученной массы готовят брикеты и подвергают их стабилизирующему обжигу 1700-1900oС. Обожженные брикеты размалывают, добавляют пластификаторы и вяжущие и под давлением до 50 МПа прессуют изделия, которые подвергают обжигу при температуре 1700oС.

Бадделеитовые изделия отличаются высокой огнеупорностью (около 2500oС), хорошей шлакоустойчивостью (особенно против кислых шлаков) и термостойкостью, их используют в атомной промышленности, технике высоких температур, ракетной и реактивной технике. Тигли, трубки, чехлы термопар и т.п. широко используют не только в лабораторных условиях, но и в промышленности. Высокая служебная температура (до 2300oС) позволяет использовать эти изделия для футеровки высокотемпературных печей для плавки некоторых цветных и редких металлов.

Цирконовые огнеупоры (изделия) изготавливают из минерала циркона. В природном виде он содержит 56-57 % ZrO2 и 32-35 % SiO2. В его состав входят такие примеси как Al2O3, TiO2, Fe2O3 и др. При производстве огнеупоров исходный цирконовый концентрат предварительно спекают при 1600oС и обрабатывают соляной кислотой для выведения примесей. Изделия изготавливают только на органической связке (клее), без примесей стабилизирующих веществ. После прессования их спекают при 1550oС. Огнеупорность готовых изделий 1900-2000oС.

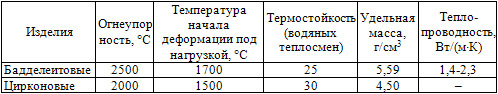

Цирконовые изделия используют для футеровки ванн печей для закалки сталей, для кладки печей для плавки алюминия. Наибольшее использование эти изделия находят при непрерывной разливке стали – это сталеразливочные и погружные стаканы. Основные показатели цирконовых и бадделеитовых изделий приведены в таблице 4.1.

Таблица 4.1 – Физико-химические показатели бадделеитовых и цирконовых огнеупоров

Прочие типы огнеупоров.

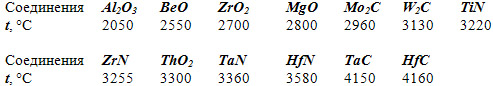

В современной технологии достигают все больших температур, что требует создания материалов термостойких и шлакоустойчивых при температурах, значительно превышающих 2000oС. Для получения таких огнеупоров используют целый ряд чистых оксидов металлов, а также карбиды и нитриды некоторых элементов. Ниже приводятся температура плавления таких соединений: цирконист

Эти соединения мало пористые, механически стойкие при высоких температурах и имеют хорошую стойкость в окислительной среде. Производство изделий из этих веществ ограничено трудностями получения самих чистых соединений, а так же процессом их спекания. Перед смешиванием огнеупорных масс из оксидов сырье подвергают предварительному спеканию. Потом продукты обжига разрушают и измельчают на шаровых мельницах. Нужную форму массивных изделий получают прессованием, а тонкостенных и мелки – отливкой из шликерных масс в формы. После сушки изделия спекают в две ступени при максимальной температуре 2500oС. На спекание изделий в значительной мере влияет структура исходного материала, размер кристаллов и чистота исходного сырья. Эти изделия используют только для специальных целей в разных лабораторных устройствах, камерах сгорания, ядерных установках, лопатках газовых турбин и т.п.