Углеродистые огнеупоры

К углеродистым огнеупорам относятся угольные, графитированные и углеродсодержащие огнеупоры. Общим признаком изделий этого типа является наличие в их составе углерода в том или ином виде.

Особенностью угольных и графитированных огнеупоров является то, что при окислении они полностью сгорают; углеродсодержащие сгорают частично.

Исходным сырьем для производства угольных и графитированных изделий являются: графит, термоантрацит, коксы и каменноугольная смола.

Графит обладает высокой температурой плавления (3700oС), химически инертен, не взаимодействует с основными и кислыми шлаками, кислотами и щелочами, не деформируется. При высоких температурах он является восстановителем, а при температуре 600-700oС интенсивно окисляется кислородом.

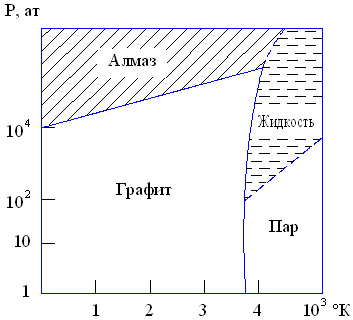

При атмосферном давлении графит минуя жидкое состояние, сублимирует. Температура сублимации 3700oС. Приблизительная диаграмма состояния графита имеет такой вид (рис. 4.6)

Рисунок 4.6 – Диаграмма состояния углерода

Из диаграммы видно, что придание формы отливкой из расплава углеродистых материалов невозможно.

Одновременно вследствие низкого коэффициента самодиффузии невозможно получение изделий методом прессования и спекания.

Поэтому углерод как огнеупорный материал используют обычно в комбинации с другими углеродсодержащими материалами и как добавку к огнеупорным материалам на основе оксидов металлов.

В восстановительной атмосфере он обладает высшими свойствами огнеупоров.

В природе графит встречается кристаллический и аморфный (мелкокристаллический, скрытнокристаллический, т.е. криптокристаллический). Кристаллический графит вы видели в миксерном отделении. Это т.н. спель – чешуйки графита, выделяющиеся из чугуна при его охлаждении. Если эти чешуйки истолочь, они потеряют блеск и станут скрытокристаллическими. Такой графит используют в составе всякого рода засыпок и утепляющих смесей.

В огнеупорной промышленности используют чешуйчатый графит, его зольность 8-11 %.

Термоантрацит получают путем нагревания антрацита до температуры 1250-1300oС.

Коксы получают пуем коксования коксующихся углей, нефтяных остатков и пеков. Содержание углерода в коксах должно быть не менее 85 %, золы – 8-12 %. В качестве связующего материала используют каменноугольную смолу, пек, битум, антрацековое масло. Коксохимики готовят с использованием этих компонентов так называемую препарированную смолу, которую в емкостях поставляют на огнеупорные заводы.

Шихта состоит из термоантрацита крупностью не более 5-10 мм, кокса крупностью не более 3 мм и графита. Компоненты шихты смешивают в обогреваемых смесителях при температуре 100-120oС и в процессе смешивания добавляют препарированную смолу в количестве 18-28 % в зависимости от соотношения компонентов шихты и ее зернового состава. Затем горячую массу прессуют, трамбуют или прошивают через мундштуки (в зависимости от сечения и размеров изделия). Температура прессуемой массы должна быть такой, чтобы изделие не разрушалось под действием собственного веса – это 90-100oС; давление прессования 30-50 МПа.

Полученные полуфабрикаты быстро охлаждают холодным воздухом или в воде для закрепления формы. При охлаждении смола переходит в твердое стекловидное состояние, что и обеспечивает сохранение формы.

Обжиг этих огнеупоров ведут при температуре 1350-1400oС в засыпке из коксового порошка для предупреждения окисления изделий.

Режим обжига должен предотвратить разрушение изделий под влиянием газовыделения при удалении летучих и при размягчении смолы. Длительность обжига 15-30 суток.

После обжига изделия подвергаются механической обработке на строгальных, токарных или шлифовальных станках. Их применяют для кладки лещади и футеровки горна доменных печей, в печах для плавки цветных металлов, для электродов электродуговых и руднотермических печей.

Что касается графитированных огнеупоров, их получают из угольных, подвергая их графитизации, т.е. переводя углерод в форму графита. Эту операцию проводят в специальных печах, пропуская через изделия электрический ток и разогревая их до температуры 2500oС. Углеродистые материалы при этом приобретают структуру графита, изменяются их физико-химические свойства: увеличивается плотность, понижается электрическое сопротивление, термостойкость – более 25 водяных теплосмен.

Использование графитированных блоков в кладке лещади и горна доменной печи повышает стойкость этих элементов на несколько лет; в электросталеплавильном производстве графитированные электроды дают возможность увеличить силу тока до 30А/см2, снизить удельный расход электродов до 4-5 кг/т.