Общая технологическая схема производства огнеупоров

Сырье для производства огнеупоров

Подавляющую часть промышленных огнеупоров производят из различного минерального сырья – глин, каолинов, доломитов, магнезитов и др.

Огнеупорные глины по составу являются полиминеральными породами, в которых ведущую роль играют кварц, каолинит, слюды и карбонаты.

Пластические свойства обеспечиваются значительным количеством (до 80 %) тонких частиц размером менее 0,001 мм. В тощих глинах содержание указанных частиц уменьшается в результате увеличения средних (0,01 0,002) и грубых (> 0,01 мм) фракций. Основу огнеупорных глин составляет каолин Al2O3*2SiO2*2H2O и гидраргилит Al(OH)3.

Общую оценку глин делают по сумме Al2O3 + TiO2, содержанию Fe2O3, огнеупорности и потере массы при прокаливании.

Наиболее вредными примесями являются железистые соединения, снижают свойства глин кварциты и карбонаты.

Глины с большим содержанием щелочных и щелочноземельных соединений и с небольшим содержанием Al2O3 легкоплавкие и пригодны для изготовления лишь строительной керамики.

Часов-Ярское месторождение глин имеет состав, %:

50-70 SiO2; 16-35 Al2O3; 0,5-3,0 Fe2O3, 1580-1630oС огнеупорность.

Каолины – это осадочные породы, образовавшиеся при разложении щелочных алюмосиликатов. Огнеупорность каолинов находится в интервале 1700-1800oС. Наиболее крупное месторождение каолинитов на Украине Владимирское. Состав этих каолинов

Природные высокоглиноземистые материалы служат для производства высокоглиноземистых огнеупоров. Они представлены минералами силлиманитовой группы – силлиманит, андалузит, кианит. Эти минералы имеют общую молекулярную формулу Al2O3*SiO2.

В чистом виде в природе эти минералы не встречаются. Примеси существенно снижают огнеупорные свойства сырья.

Гидраты алюминия гидраргилит Al2O3*3H2O, биялит и диаспор имеют формулу Al2O3*H2O. Природные месторождения имеют значительное количество примесей в виде Fe2O3, SiO2, Cr2O3 и др. Все это вместе называют бокситами, которые используют и для производства алюминия.

Безводный оксид алюминия в природе встречается крайне редко (корунд). Окрашенные его разновидности являются драгоценными камнями (сапфир, рубин и др.).

Кварциты служат исходным сырьем для производства динасовых изделий. С этой же целью используются кварцевые пески и песчаники. Содержание SiO2 в исходном сырье должно быть не менее 97 98,5 %.

В Украине разрабатываются преимущественно Овручское и Анковское месторождения.

Магнезиты являются основным сырьем для производства периклазовых и периклазосодержащих огнеупоров. Магнезиты – горные породы образованные минералом магнезитом MgСO3.

Магнезиты содержат значительное количество примесей. Например, в саткинских магнезитах содержится более 20 минералов-примесей, в том числе доломит, кальцит, пирит и др.

Крупные месторождения магнезитов находятся в России: Саткинское, Тальское, Онотское, Саввинское. В Украине месторождений магнезита нет.

Доломиты представляют собой карбонатно-горную породу, состоящую из двойной углекислой соли CaCO3*MgCO3. Доломиты широко распространены в природе. В металлургии используются в виде порошков и изделий.

Магнезиальносиликатное сырье служит основой для производства форстеритовых, периклазофорстеритовых и форстеритохромитовых огнеупоров. Основу этих огнеупоров составляет минерал форстерит 2MgO*SiO2, который содержится в нескольких горных породах оливинитах, дунитах и др.

Хромиты – это агрегат минералов, в состав которого входят хромит FeO*Cr2O3, шпинели MgO*Cr2O3, MgO*Al2O3, MgO*Fe2O3 и др. Сырьевые ресурсы хромитовых руд ограничены. Наиболее крупные месторождения находятся на Урале и в Казахстане.

Графит входит в состав углеродистых и углеродсодержащих огнеупоров. Различают три разновидности графита: кристаллический, скрытнокристаллический и аморфный. Используют преимущественно кристаллическую разновидность. На Украине имеется крупное месторождение графита в Кировоградской области. Специальные виды сырья.

Кроме природных сырьевых ресурсов используются и специальные виды сырья, которые получают искусственным путем. Сюда относятся: технический глинозем, электроплавленные корунд, муллит, периклиз, карбиды, нитриды и чистые оксиды.

Технический глинозем является промежуточным продуктом в производстве алюминия. Путем химической переработки бокситов и нефелина получают гидрат глинозема, а после термообработки – глинозем. Это тонкодисперсный материал, состоящий из зерен размером 40-100 мкм. Содержание Al2O3 колеблется незначительно 99,5-99,6.

Электрокорунд получают плавлением в электропечах глинозема или боксита. Промышленность производит белый и нормальный. Белый получают плавкой технического глинозема. он содержит более 99 % Al2O3 и незначительное количество примесей – Na2O, K2O, SiO2, Fe2O3, и др.

Нормальный электрокорунд получают восстановительной плавкой в электропечи шихты, состоящей из бокситов и углеродистого материала. При этом оксиды Si, Fe, Ti восстанавливаются, и получают ферросплав переменного состава.

Кроме названных сортов промышленность выпускает легированные электрокорунды (хромистый, титанистый), выплавляя их из глинозема с различными добавками.

Электрокорунд выпускают в виде порошков различной зернистости и используют как абразивные материалы.

Карбид кремния получают в электропечах из чистого кварцевого песка (не менее 97 % SiO2) и углерода, которые взаимодействуют при температуре 2000-2200oС по суммарной реакции

Нитриды алюминия и кремния получают путем азотирования мелкодисперсных порошков при температуре 1350-1400oС (Si3N4) и 800 и 1200oС AlN. Эти материалы используют для получения тиглей, муфелей, защитных чехлов термопар, а также при изготовлении некоторых огнеупоров.

Углеродистые материалы.

В производстве огнеупоров применяют каменноугольные, нефтяные и пековые коксы, получаемые коксованием каменных углей, нефтяных остатков и каменноугольного пека.

В качестве связующих веществ применяют те же смолы, пеки, искусственные смолы (фурасульфитно-спиртовая борда (ССБ), сульфитнодрожжевая бражка (СДБ). Эти продукты цементируют огнеупорные порошки, обладают высокими пластифицирующими свойствами и способствуют спеканию. При нагревании без доступа воздуха (коксующий обжиг) связующие вещества при высоких температурах переходят в качественно новое состояние – кокс, упрочняя наполнитель, склеивая его образующимся коксом.

Оксидные материалы. При производстве огнеупоров из чистых оксидов применяют порошки Al2O3, MgO, ZrO2, CaO, Cr2O3 и др., получаемые обычно химическим путем. Содержание основного оксида в порошке 98 99,5 %. Состав и количество примесей зависит от исходного сырья.

Подготовка сырья

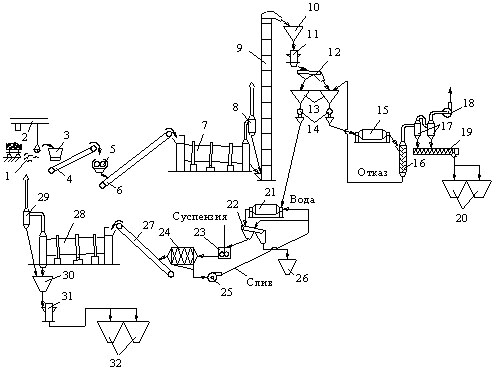

Природное огнеупорное сырье в большинстве случаев не готово к непосредственному использованию. Поэтому над ним производят целый ряд действий, включающие дробление, обогащение, сушку, измельчение, классификацию и др. О масштабах и содержании операций можно судить по схеме обогащения глин, приведенной на рис. 2.1). Обогащение глин. В подрисуночной надписи указаны операции и используемое для их проведения оборудование.

Рисунок 2.1 – Схема комбинированного обогащения глин: 1 – склад глины; 2 – мостовой кран; 3 – стругач; 4, 6, 27 – транспортерные ленты; 5 – зубчатые вальцы; 7, 28 – сушильные барабаны; 8, 17, 29 – циклоны; 9 – элеваторы; 10, 13, 30 – бункеры технологические; 11, 31 – дезинтеграторы; 12, 22 – грохоты; 14 – дозаторы; 15 – трубная мельница; 16 – воздушный классификатор; 18 – вентилятор; 19 – шнек; 20, 32 – бункеры готовой продукции; 21 – мельница мокрого помола; 23 – пропеллерная мешалка; 24 – фильтр-пресс; 25 – насос; 26 – бункер отходов

Количество операций и их содержание зависит от вида обрабатываемого сырья.

Разделенные по крупности подготовленные порошки используют для составления шихты при помощи весовых дозаторов. Жидкие компоненты дозируют объемными дозаторами (вода, ССБ и др).

Для обеспечения однородности шихты ее смешивают, используя смесители различных типов: смесители для перемешивания жидких смесей, смесители для получения пластических масс, смесители для получения полусухих масс. Последний способ получения смесей (полусухих) является основным в огнеупорной промышленности.

Из полученных смесей формуют полуфабрикат (сырец) изделия. Применяют три способа формования:

- пластическое;

- полусухое;

- шликерное литье.

Способы формования отличаются количеством вводимой в просушенную массу технологической связки, массовая доля которой составляет: при пластическом формовании 15 20, полусухом 3 8, при шликерном литье 35 45 %.

Различают формование при обычных и высоких температурах. К высокотемпературным относятся горячее прессование и литье из расплавов.

Кроме названных способов формования используют вибротрамбование (применяют при изготовлении крупногабаритных изделий), центрифугирование (при изготовлении кварцевых стаканов для разливки на МНЛЗ) и др.

Отформованные заготовки подвергают термической обработке – сушке, обжигу.

В процессе сушки происходит удаление свободной, химически не связанной с материалом, влаги. Снижается влажность изделий, повышается механическая прочность. Режим сушки должен предотвращать возможность разрушения изделий из-за быстрого удаления влаги. В зависимости от способа формования, вида огнеупора и конечной влажности изделий сушку ведут при температуре 80-200oС.

Следующая операция – обжиг. При обжиге протекают сложные физико-химические процессы, в результате которых происходит спекание материала и формируются основные свойства огнеупорных изделий. Основными являются повышение плотности и механической прочности в результате превращения конгломерата частиц в единое твердое тело.

Режим обжига зависит как от формы и размеров изделий, так и от состава и свойств массы, из которой сформировано это изделие. Условно обжиг подразделяют на три периода: нагрев, выдержка и охлаждение. Регламентируются скорость нагрева, т.к. подъем температуры сопровождается объемными изменениями, особенно если при этом протекают полиморфные изменения.

Максимальная температура обжига и время выдержки при этой температуре определяются достижением требуемого уровня спекания и завершенностью протекания физико-химических процессов между компонентами исходных материалов.

Охлаждение большинства видов огнеупоров проходит без протекания физико-химических процессов. Снижение температуры сопровождается затвердеванием жидкой фазы и термическим сжатием изделий. Процесс охлаждения осложняется только полиморфными превращениями, которые учитывают как при нагреве заготовки, так и при охлаждении изделий, например, динасовых.