Система «мягкого» механического обжатия заготовки для управления усадочными и ликвационными процессами

Идея горячей деформации слитков с наличием жидкой сердцевины известна достаточно давно. Она прошла широкое опробование на металлургических слитках. При этом обжатие слитков с жидкой фазой обеспечивает значительное снижение осевой пористости и повышает однородность внутренней структуры. Вместе с тем, в силу ряда технологических и технических соображений (например, высокая вероятность выливания жидкой фазы) использование ее для слитков оказалось достаточно проблематичным.

В последние два десятилетия для подавления осевой пористости и ликвации при разливке качественных марок стали все большее применение получает метод так называемого «мягкого» механического обжатия («soft mechanical reduction») непрерывнолитой заготовки. Сущность этого метода заключается в том, что твердая оболочка непрерывнолитой заготовки подвергается дополнительному плавному обжатию (на несколько миллиметров) в нижней части ЗВО, то есть в зоне, где имеется определенное соотношение твердой и жидкой фазы.

Первоначально метод «мягкого» обжатия предполагал деформацию твердой оболочки заготовки с помощью нескольких пар специальных роликов в зоне ее выравнивания. Этот вариант представляется достаточно привлекательным с точки зрения простоты технической реализации. Однако на самом деле, как показали исследования, существует несколько серьезных препятствий для эффективной реализации этой схемы:

- обжатие заготовки должно происходить в строго фиксированных точках, что требует точного контроля температуры разливки и режимов охлаждения, поскольку в противном случае происходит смещение положения точки окончания зоны жидкой фазы, а эффект обработки нивелируется;

- механическое обжатие заготовки требует приложения значительных усилий, величина которых резко возрастает с увеличением доли твердой фазы; при чрезмерно большой доле жидкой фазы эффект механического обжатия оказывается крайне незначительным из-за простого перетекания металла, что практически полностью исключает эффект подавления осевой ликвации и крайне слабо влияет на уменьшение осевой пористости.

По существу задача реализации метода «мягкого» механического обжатия непрерывнолитой заготовки должна включать в себя следующие основные компоненты:

- определение места приложения усилия обжатия (соотношения между количеством жидкой и твердой фазы в момент обжатия);

- определение закона приложения обжатия (обжатие в один или же несколько этапов);

- определение способа приложения усилия обжатия к поверхности заготовки.

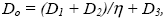

Теоретическое определение величины обжатия рекомендуется выполнять по следующей формуле

где D1 – суммарное обжатие, требуемое для предотвращения движения (вытекания) жидкой стали из зоны затвердевания; D2 – суммарное обжатие, требуемое для предотвращения перетекания стали при выпучивании заготовки; D3 – суммарная термическая усадка твердой фазы при понижении температуры в ходе обжатия (определяется расчетным путем на основании анализа процессов теплопереноса в зоне обжатия);  – коэффициент пропорциональности, учитывающий перенос поверхности внутреннего фронта затвердевания и, соответственно, условия горячей деформации заготовки.

– коэффициент пропорциональности, учитывающий перенос поверхности внутреннего фронта затвердевания и, соответственно, условия горячей деформации заготовки.

Например, для сляба толщиной 280 мм при скорости разливки 1,2 м/мин рекомендуемые оптимальные данные могут иметь следующие значения: D1 = 0,26 мм/м, D2 = 0,10 мм/м, D3 =0,20 мм/м,  = 0,3-0,4 мм/м, Do = 0,85-1,07 мм/м.

= 0,3-0,4 мм/м, Do = 0,85-1,07 мм/м.

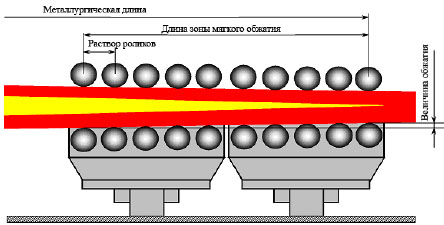

С учетом возможности управления процессом «мягкого» обжатия в условиях некоторых колебаний параметров литья на практике предпочтение отдается конструктивной схеме, представленной на рисунке 4.25.

Рисунок 4.25 – Схематическое представление реалиазации метода «мягкого» обжатия с помощью специальных роликов

Такая схема реализуется системой из 10-12 пар роликов, объединенных, как правило, в две специальные секции. Наличие большого количества точек приложения усилия сжатия позволяет рассредоточить процесс деформации заготовки на участке длиной в несколько метров. Это снижает вероятность образования внутренних трещин в твердом каркасе заготовки. Кроме того, в зависимости от конкретных условий разливки место начала и окончания процесса деформации может быть скорректировано за счет вывода из работы нескольких пар крайних роликов. Это дает возможность варьировать скорость разливки и режимы охлаждения заготовки. Рассмотренная схема является универсальной и используется в слябовых, блюмовых и сортовых МНЛЗ.

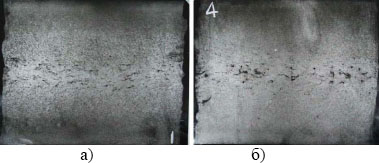

Максимальный эффект подавления осевой ликвации достигается при минимальном колебании параметров разливки в условиях обеспечения минимального выпучивания заготовки в зоне обжатия. Это достигается путем постоянного контроля усилия контакта поверхности обжимных роликов с поверхностью заготовки. В качестве иллюстрации на рисунке 4.26 представлено сравнение фотографий продольных темплетов (горячее травление) непрерывнолитой заготовки с «мягким» обжатием (слева) и без него (справа). В целом они свидетельствуют об эффекте подавления осевой пористости и некотором снижении осевой ликвации при применении «мягкого» обжатия в рациональном диапазоне режимов воздействия.

Рисунок 4.26 – Общий вид продольных травленых темплетов с «мягким» обжатием (а) и без него (б)

Определенные особенности имеет применение метода «мягкого» обжатия для динамического воздействия на внутренние объемы затвердевающих блюмов большого сечения. Это следует связывать, прежде всего, с устойчивостью твердого каркаса заготовки. Во-первых, твердый каркас затвердевающего блюма, безусловно, имеет значительно большую жесткость, чем у сляба, что существенно увеличивает требуемое удельное усилие обжатия. Это, в свою очередь, повышает вероятность образования внутренних трещин по границам дендритов.

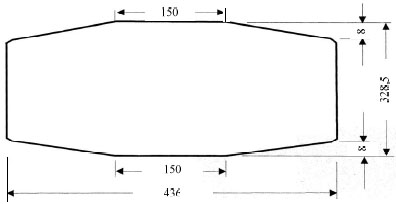

С другой стороны, приложение обжатия по двум противоположным граням (как это было рассмотрено выше) обязательно вызывает изгиб (выпучивание) двух боковых граней, что в значительной степени может изменить условия движения металла в жидкой сердцевине и снизить до минимума эффект подавления осевой ликвации вследствие эффекта «перетекания» жидкой фазы. Рассмотренные отличия между динамическим «мягким» обжатием слябов и блюмов предопределяют создание специальных технологических приемов. Для повышения эффективности «мягкого» обжатия на ряде заводов Западной Европы и Японии внутренней полости кристаллизатора придают специальную геометрическую форму, обеспечивающую формирование приливов на поверхностях блюма, подвергаемых дальнейшему обжатию (рисунок 4.27).

В районе зумпфовой зоны (после первой тянущей клети) с помощью специальных обжимных клетей эти приливы металла определенным образом вдавливаются в тело заготовки, которая принимает форму квадрата или прямоугольника. Это обеспечивает уменьшение внутреннего объема заготовки, улучшает условия питания жидким металлом твердого каркаса и предотвращает формирование раковин усадочной пористости.

Достижение максимального положительного эффекта в части подавления осевой усадочной пористости связывается с рациональным выбором объема вдавливаемого металла, а также места начала и окончания обжатия. Наибольший эффект, как правило, достигается при вдавливании приливов в 3-5 этапов с регламентированным расположением точек приложения нагрузки по длине заготовки.

Рисунок 4.27 – Геометрическая форма внутренней полости кристаллизатора для отливки высококачественных блюмов с «мягким» обжатием

В целом для успешной обработки заготовки методом «мягкого» механического обжатия необходимо соблюдать определенную совокупность технических и технологических условий:

- наличие данных об оптимальном соотношении твердой и жидкой фазы в месте приложения усилия обжатия применительно к конкретным условиям;

- определение величины оптимальных значений степени обжатия, значений прилагаемых усилий и динамики приложения усилия обжатия;

- наличие автоматической системы, способной в реальном масштабе времени определять профиль затвердевания в зависимости от скорости литья, марки сталей, условий первичного и вторичного охлаждения и перегрева металла в промковше;

- наличие автоматической системы, позволяющей оперативно корректировать точку приложения усилия обжатия в зависимости от изменения условий разливки.