Кристаллизатор МНЛЗ

Кристаллизатор представляет собой один из наиболее функционально важных узлов, определяющих рациональную работу МНЛЗ и оптимальное качество непрерывнолитой заготовки.

3.3.1 Формирование твердой корочки непрерывнолитого слитка и теплообмен в кристаллизаторе

Кристаллизатор предназначен для приема жидкого металла, попадающего в него из промковша, а также перевода части жидкой стали в твердое состояние посредством интенсивного отвода тепла охлаждающей водой. Сталь из промковша попадает в кристаллизатор либо открытой струей, либо посредством подвода под уровень металла с помощью погружного стакана (рисунок 3.31).

Рисунок 3.31 – Подача стали в кристаллизатор открытой струей на сортовой МНЛЗ (слева) и слябовой МНЛЗ с использованием погружного стакана (справа)

В кристаллизаторе происходит формообразование конфигурации заготовки посредством наращивания твердой корочки. Процесс формирования твердой корочки сопровождается выделением тепла в окружающую среду (через стенки кристаллизатора). При этом возможно «прихватывание» (прилипание) твердой корочки к поверхности кристаллизатора, способствующее образованию прорывов твердой оболочки на выходе из него. За время пребывания расплава в кристаллизаторе от заготовки отводится 15-30% всего тепла, которое аккумулировано металлом.

Особенностью работы кристаллизатора является интенсивный отвод тепла от заготовки. Так, температура стали в жидкой сердцевине заготовки, находящейся в кристаллизаторе, по крайней мере, на несколько градусов превышает температуру начала ее затвердевания (температура ликвидуса). Характерное распределение температуры в поперечном сечении кристаллизатора и заготовки при наличии газового зазора между заготовкой и стенкой кристаллизатора представлено на рисунке 3.32.

Рисунок 3.32 – Характер изменения температуры от жидкой стали до охлаждающей воды

Для сталей различных марок температура ликвидус может колебаться от 1460 oС до 1539 oС. Рассчитывается температура ликвидус по приближенным эмпирическим формулам. Например:

Интенсивность теплопередачи по представленной схеме зависит от следующих процессов:

- конвективного движения потоков стали вдоль границы затвердевания;

- теплопередачи через двухфазную зону заготовки (и протяженности двухфазной зоны);

- интенсивности отвода тепла через затвердевшую корочку заготовки;

- теплопередачи через газовый зазор между затвердевшей оболочкой заготовки и внутренней поверхностью кристаллизатора;

- теплоотвода через защитное покрытие и непосредственно медную стенку кристаллизатора;

- передачи теплоты охлаждающей воде.

Струя стали, попадающая в кристаллизатор из промковша, имеет значительную кинетическую энергию, достаточную для перемешивания больших объемов жидкого металла. Не анализируя подробно условий перемешивания металла в кристаллизаторе падающей струей, отметим лишь, что там, где эти потоки имеют большую скорость, происходит более интенсивный прогрев стенки кристаллизатора, а нарастание твердой корочки замедляется.

Характер движения потоков стали при разливке открытой струей и при разливке под уровень существенно отличаются. Примерное схематическое распределение потоков жидкой стали в процессе непрерывной разливки, наблюдаемое на прозрачных и математических моделях, представлено на рисунке 3.33.

Рисунок 3.33 – Характер движения потоков стали в кристаллизаторе при разливке открытой струей (а) и под уровень (б)

Перемещение жидкого металла в кристаллизаторе обусловлено следующими процессами:

- вертикальным движением струи металла из промковша в кристаллизатор. При разливке открытой струей металл продолжает двигаться вертикально вниз и непосредственно в жидкой ванне заготовки, проникая на глубину в несколько метров. При использовании погружного стакана струя металла проникает в жидкую ванну заготовки также вертикально или под углом, соответствующим углу наклона отверстий в погружном стакане;

- конвективными потоками в жидкой ванне заготовки, обусловленными внедрением в расплав струи (или струй) металла, вытекающей из промковша (погружного стакана);

- волновыми процессами на зеркале металла в кристаллизаторе, которые негативно влияют на качество поверхности заготовки вследствие захвата шлакообразующей смеси;

- бурлением поверхности металла при разливке открытой струей или при вдувании аргона через стопор-моноблок.

Выбор рациональной схемы подвода струи металла в кристаллизатор определяется целой совокупностью технологических соображений. Однако, наибольшее влияние на прогрев стенки кристаллизатора и подмыв твердой корочки оказывают потоки в точках пересечения траектории движения струи с поверхностью кристаллизатора. Вместе с тем, в отдельных случаях вытекающие из погружного стакана потоки металла целесообразно направлять под углом вверх с целью обогрева мениска в углах кристаллизатора у боковых граней. В этом случае наиболее сложные гидродинамические и теплофизические условия формирования корочки затвердевшего металла наблюдаются на границе обратных потоков со стенкой кристаллизатора и утепляющим шлаком на мениске.

Расчетные данные изменяющейся температуры затвердевшего слоя металла и утепляющего мениск шлака в начальный момент формирования лунки затвердевающей корочки представлены на рисунке 3.34.

Рисунок 3.34 – Распределение полей температур (oС) вблизи мениска: I – сыпучая шлакообразующая смесь; II – размягченный жидкий шлак; III – жидкая сталь; IV – твердая корочка; V – стенка кристаллизатора

Из-за нарушения конфигурации сечения выпускных каналов и их наклона турбулентные струи металла, распространяющиеся ниже погружного стакана, могут иметь значительные отклонения от оси кристаллизатора. Такое неравномерное распределение вихревых потоков вызывает в отдельных местах непрогнозируемый подмыв корочки и возникновение подповерхностных трещин. Обычно ослабление прочности корочки происходит, прежде всего, в местах, прилегающих к углам кристаллизатора. Вследствие усадки корочки вдоль ее граней происходит образование зазора, резко сокращающего теплоотвод от проносящихся турбулентных потоков внутри затвердевающего каркаса непрерывнолитой заготовки. Указанные обстоятельства приводят к развитию неравномерной кристаллизации в поперечном сечении затвердевающей заготовки.

По мере нарастания корочки затвердевшего металла тепловой поток к стенке кристаллизатора уменьшается. Этому же способствует постепенное увеличение газового зазора. Неравномерное распределение тепловых потоков при продвижении заготовки вызывает неравномерный прогрев стенки кристаллизатора. Различная температура твердых слоев корочки затвердевшего металла вызывает их различную усадку и деформацию, что приводит к возникновению сложнонапряженного состояния затвердевшей оболочки заготовки.

Наибольшее сопротивление отводу тепла от жидкого металла создает газовый зазор между поверхностью заготовки и кристаллизатором, размер которого определяется теплофизическими свойствами разливаемой стали, материалом защитного покрытия кристаллизатора, а также его конфигурацией. Пространство между поверхностями, образующими зазор, может быть заполнено различными газами, жидкими шлаками и твердыми частицами шлакообразующей смеси, имеющими существенно меньшую теплопроводность, чем сталь и медь. В зависимости от величины усадки в зазоре возникает и развивается теплообмен излучением. При этом непрерывно подаваемая в кристаллизатор шлакообразующая смесь создает слой шлака, повышающий однородность тепловых потоков по периметру заготовки.

Наличие некоторой прослойки шлака уменьшает температуру внутренней поверхности кристаллизатора. Поэтому в определенных случаях она может вызывать увеличение коэффициента трения при вытягивании заготовки из кристаллизатора. При снижении вязкости шлака сила трения, тормозящая вытягивание заготовки из кристаллизатора, уменьшается, а сам шлак может служить смазкой. На процесс затекания шлака в зазор значительное влияние могут оказывать электромагнитное поле в кристаллизаторе, вибрация кристаллизатора и показатели жидкотекучести шлака.

Отделение корочки затвердевающего каркаса заготовки от поверхности кристаллизатора наступает в тот момент затвердевания, когда скорость усадки превышает скорость пластической деформации стали. Чем меньше сила сопротивления усадки, тем раньше образуется зазор. Следует отметить большое влияние на этот процесс химического состава стали, ее интервала затвердевания и значения коэффициента линейной усадки. Основное количество тепла от затвердевающей заготовки к стенкам кристаллизатора (70-80%) отводится ниже зоны контактного теплообмена, высота которого составляет 180-250 мм.

Препятствующий отводу тепла воздушный зазор может быть устранен или, по крайней мере, сокращен до минимума, а теплопередача оптимизирована, если контур кристаллизатора будет в максимальной степени соответствовать контуру корки непрерывного слитка. Контур корки в значительной мере определяется ее первичным формированием на мениске и характеризуется изменением объема под влиянием температуры во время прохода через кристаллизатор. Долгое время на практике обычно использовались кристаллизаторы, имеющие постоянный показатель конусности вдоль всей длины грани. Вместе с тем, с повышением скорости вытяжки заготовки до величины нескольких метров в минуту такая конструкция кристаллизатора оказывается недостаточно эффективной с точки зрения отвода тепла. Многими исследователями рекомендуется делать поправку на естественную усадку непрерывнолитого слитка и выполнять внутреннюю поверхность кристаллизатора в виде так называемого параболического профиля. Параболический профиль достигается путем создания многоступенчатой конусности стенок кристаллизатора.

Промышленные испытания таких кристаллизаторов продемонстрировали, что они позволяют достичь высокой скорости литья для заготовок малого сечения (до 5-7 м/мин). При этом благодаря улучшению условий теплопередачи по всей длине, технологическая длина кристаллизатора увеличивается до 1000-1200 мм. Вместе с тем, следует отметить, что при использовании параболических кристаллизаторов может наблюдаться повышенное трение заготовки на выходе из него, что приводит к рывкам в ее движении и затрудняет работу системы автоматического поддержания уровня металла в кристаллизаторе.

Определенные трудности при эксплуатации кристаллизаторов с параболической конусностью вызывает повышенный износ стенок кристаллизатора в случае излишней его конусности при изменении параметров литья. Наиболее ярко это проявляется в области ребер слитка в нижней части кристаллизатора, что вызывает недопустимо большое трение при вытягивании. Достаточно эффективным способом уменьшения степени интенсивного охлаждения углов непрерывнолитого слитка и повышения степени однородности охлаждения заготовки в кристаллизаторе является технология «КОНВЕКС» (фирма «Конкаст», Швейцария), предполагающая использование кристаллизатора переменного поперечного сечения внутренней полости (рисунок 3.35).

В зоне мениска поверхность заготовки имеет ярко выраженную выпуклую форму, что улучшает условия теплоотвода через стенки кристаллизатора. По мере ее опускания выпуклость боковых граней, которая формируется стенками кристаллизатора, плавно уменьшается, и на выходе из кристаллизатора она приобретает строгую квадратную форму. При этом толщина твердой корочки по всему поперечному сечению заготовки сохраняется постоянной.

Рисунок 3.35 – Схематическое представление конструкции внутренней полости кристаллизатора «КОНВЕКС»

В целом процессы отвода тепла от поверхности твердой корочки заготовки через стенки кристаллизатора имеют определяющее значение с точки зрения динамики нарастания твердой фазы и, как следствие, формирования поверхностных и подповерхностных дефектов. Для обеспечения высокой производительности МНЛЗ и требуемого качества поверхности ведущие фирмы (производители МНЛЗ) стремятся к оптимизации геометрической формы кристаллизатора, отходя от классических конструкций. Видимо, усилия в области создания оптимальной геометрической формы кристаллизатора будут продолжаться, что позволит разливать сталь с еще большими скоростями.

Большое влияние на теплообмен оказывают шероховатость и волнистость поверхности. Расстояние между неровностями при шероховатости превышает их высоту в десятки раз, а при волнистости - в сотни раз. При сближении двух поверхностей в контакт вступают, прежде всего, наиболее высокие неровности. По мере роста давления на корочку затвердевшего металла происходит некоторая деформация неровностей, и к контакту подключаются новые, более низкие выступы. При этом число контактных пятен и относительная площадь фактического контакта увеличиваются. В этих условиях теплота передается от одного тела к другому, прежде всего, через пятна непосредственного соприкосновения. Поэтому линии теплового потока всегда стягиваются к пятнам, где происходит концентрация теплового потока.

Обычно для анализа контактного теплообмена соприкасающиеся тела делят на ряд параллельных каналов, имеющих одинаковый средний радиус и число каналов, равное числу пятен контакта. Удельный контактный тепловой поток от прижимаемой к форме корочки отливки в этом случае равен

где  и Е – теплопроводность и модуль упругости твердого тела; а – радиус пятна контакта; Р – механическое давление на корочку затвердевающей заготовки; h – высота неровностей на поверхности заготовки; T1 и Т2 – температуры соприкасающихся поверхностей; m – коэффициент связи между известными из исследований значениями qn и ( Pa / Eh), который можно получить экспериментально термометрированием исследуемых поверхностей.

и Е – теплопроводность и модуль упругости твердого тела; а – радиус пятна контакта; Р – механическое давление на корочку затвердевающей заготовки; h – высота неровностей на поверхности заготовки; T1 и Т2 – температуры соприкасающихся поверхностей; m – коэффициент связи между известными из исследований значениями qn и ( Pa / Eh), который можно получить экспериментально термометрированием исследуемых поверхностей.

Продолжительность контактного теплообмена может быть увеличена за счет технологических мероприятий, способствующих повышению пластических свойств стали при температурах ее затвердевания. Чистые кристаллы железа, например, при высоких температурах обладают высокими пластическими свойствами и могут деформироваться вследствие ползучести стали более длительное время, чем углеродистые стали. Такое свойство пластичного железа, несомненно, будет способствовать увеличению продолжительности контактного теплообмена в кристаллизаторе путем оптимизации его геометрической формы.

Присутствие неметаллических включений существенно уменьшает сцепление между кристаллами и вызывает резкое снижение пластических свойств, способствуя более быстрому отходу оболочки заготовки от стен кристаллизатора. Поэтому пластичность стали при высоких температурах зависит, прежде всего, от химического состава стали, ее температуры плавления, характера расположения неметаллических включений, режима раскисления стали и внепечной обработки. Если химический состав стали после раскисления способствует быстрому затвердеванию неметаллических включений в глобулярной форме, то пластичность стали при высоких температурах повышается. При выделении в процессе кристаллизации легкоплавких включений по границам зерен, которые в период интенсивного развития усадки находятся еще в жидком состоянии, затвердевшая корочка оболочки заготовки может противостоять без образования трещин меньшему ферростатическому давлению. Такие свойства металла вызывают необходимость снижения скорости непрерывной разливки и требуют сокращения продолжительности контактного теплообмена.

Известно, что составом и характером расположения сульфидных и оксисульфидных неметаллических включений можно в определенной степени управлять посредством количества алюминия, вводимого при раскислении стали. Для получения неметаллических включений в глобулярной форме и повышения пластических свойств стали известна зависимость, позволяющая определить оптимальное содержание алюминия, применяемого для раскисления углеродистых марок стали

где [С] – содержание углерода в стали, %; 0,035 – остаточное содержание алюминия в металле после его раскисления.

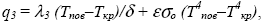

Тепловой поток от поверхности затвердевающей заготовки к внутренней поверхности медного кристаллизатора представляет собой сочетание кондуктивной и радиационной теплопередачи

Теплопроводность газов подсчитывают при любой температуре по следующей зависимости

где  о – теплопроводность при То = 0 oС; n – экспериментальный коэффициент; То и Т – соответственно температуры газа исходная и в процессе теплообмена.

о – теплопроводность при То = 0 oС; n – экспериментальный коэффициент; То и Т – соответственно температуры газа исходная и в процессе теплообмена.

По разным оценкам, базирующимся на прямых замерах, температура рабочей поверхности кристаллизатора обычно составляет 160-180 oС. Значение этой температуры может изменяться в зависимости от ряда факторов: теплопроводности материала стенки кристаллизатора, интенсивности отбора тепла водой, толщины стенки кристаллизатора, состава и толщины рабочего покрытия и т.п.

Экспериментальными исследованиями установлено, что наиболее интенсивный отвод тепла наблюдается в зоне кристаллизатора, расположенной на 170-220 мм ниже зеркала металла (рисунок 3.36).

Рисунок 3.36 – Схематическое распределение локальных тепловых потоков по поверхности сортовой заготовки в кристаллизаторе

Уменьшение интенсивности теплоотвода ниже этого уровня объясняется тем фактом, что при продвижении в нижние горизонты кристаллизатора твердая корочка не всегда плотно прилегает к его внутренней поверхности. Это связано, с уменьшением размеров твердого каркаса в силу развития усадочных явлений. Кроме того, на практике интенсивность отвода тепла по углам кристаллизатора обычно заметно ниже, чем по граням в связи с быстрым отходом твердой корочки заготовки именно в углах кристаллизатора.

Для усиления контактного теплообмена (повышения интенсивности теплоотвода) между стенкой кристаллизатора и заготовкой необходимо стремиться обеспечить следующие условия:

- повышение контактного давления между заготовкой и стенкой кристаллизатора с целью регулирования (уменьшения) величины газового зазора;

- заполнение межконтактного зазора между заготовкой и кристаллизатором специальными шлакообразующими смесями, имеющими регламентируемые показатели теплопроводности и вязкости;

- нанесение на поверхность кристаллизатора специальных покрытий с регламентируемой теплопроводностью и износостойкостью;

- предотвращение повышенного локального износа и коробления стенок кристаллизатора, увеличивающих газовый зазор.

В практике разливки стали предпочтение отдается кристаллизаторам, изготовленным из первичной меди, сплавов рафинированной меди с серебром (0,15-0,2%) и другими эле- ментами, имеющими высокую теплопроводность или повышающими прочность материала. На рабочую поверхность кристаллизаторов также наносятся специальные износостойкие покрытия на основе хрома, никеля и т.п. Для обеспечения интенсивности теплоотвода медные стенки охлаждаются проточной водой, которая подается с высоким расходом в специальные каналы.

В результате пребывания металла в кристаллизаторе должна сформироваться твердая корочка, достаточная для того, чтобы при выходе из него заготовка имела прочную оболочку, не допускающую прорывов и растрескиваний твердого каркаса. Толщину твердой корочки можно с достаточной точностью оценивать по приближенной эмпирической формуле (закон квадратного корня)

где  – время затвердевания корочки (от момента попадания металла в кристаллизатор), с.

– время затвердевания корочки (от момента попадания металла в кристаллизатор), с.

При ухудшении контакта какой-либо части заготовки со стенкой кристаллизатора наблюдается локальное уменьшение толщины твердой корочки, что приводит к ухудшению прочностных свойств твердого каркаса слитка в этой области. Наиболее часто это проявляется в углах заготовки (рисунок 3.37).

Неравномерный рост твердой корочки приводит к возникновению внутренних термических напряжений в твердом каркасе.

Рисунок 3.37 – Внешний вид твердой корочки в кристаллизаторе в продольном (слева) и поперечном (справа) сечении

Превышение термическими напряжениями предела прочности металла при данной температуре приводит к деформации твердого каркаса (отходу твердого каркаса в 1-2 углах) и возникновению поверхностных или внутренних трещин. При этом такие трещины наиболее характерны для тех углов твердого каркаса, в которых наблюдается максимальная деформация корочки и ее отход от рабочей поверхности стенок кристаллизатора (рисунок 3.38).

Рисунок 3.38 – Внешний вид трещины, образовавшейся в сортовой заготовке (сечение 125x125 мм) под кристаллизатором

В целом же при выходе из кристаллизатора должна сформироваться такая твердая корочка, которая оказывается достаточной для того, чтобы выдерживать воздействие на нее ферростатического давления стали, а также растягивающих напряжений, вызываемых усилиями, создаваемыми при вытягивании заготовки. При разрушении твердой корочки слитка образуется продольная трещина, через которую вытекает жидкая сталь. Такая ситуация является аварийной и приводит, по меньшей мере, к остановке ручья или МНЛЗ в целом.

В зависимости от марки стали, конфигурации заготовки и скорости разливки требуемая (с точки зрения обеспечения надежности процесса литья) толщина твердой корочки на выходе из кристаллизатора колеблется в пределах 15-18 мм для сортовых заготовок, 25-30 мм для блюмов и 25-35 мм для слябов.