Общие сведения о шлакообразующих смесях и особенностях их работы в кристаллизаторе

Для улучшения процесса скольжения твердой корочки вдоль поверхности кристаллизатора, а также защиты зеркала металла от контакта с атмосферой и от потерь тепла излучени- ем, в практике непрерывной разливки применяют специальные шлакообразующие смеси (ШОС), подаваемые в определенном количестве на поверхность металла в кристаллизаторе (рисунок 3.46). При этом некоторая часть ШОС, которая расположена непосредственно на зеркале металла, расплавляется и затекает в зазор между кристаллизатором и твердой оболочкой стали, выполняя роль смазки.

Рисунок 3.46 – Схема разливки стали на МНЛЗ с использованием ШОС

Расположенная на зеркале металла ШОС, под воздействием тепла жидкой стали образует три ярко выраженных слоя: жидкий слой, расположенный непосредственно на зеркале стали; размягченный (спеченный) слой, расположенный над жидким слоем, который по мере расходования жидкого слоя подпитывает его; порошкообразный слой, расположенный над размягченным слоем, который уменьшает отвод тепла через зеркало металла.

Жидкий слой ШОС выполняет следующие основные технологические функции:

- предотвращает вторичное окисление при контакте зеркала металла с атмосферой;

- ассимилирует всплывающие в шлак неметаллические включения;

- уменьшает силы трения между заготовкой и стенкой кристаллизатора за счет наличия жидкой прослойки шлака;

- повышает равномерность и позволяет регулировать интенсивность теплоотвода от твердой корочки к стенке кристаллизатора;

- повышает качество поверхности непрерывнолитой заготовки.

При затекании жидкой ШОС в зазор между поверхностью заготовки и кристаллизатора образуется тонкая пленка, состоящая из:

- слоя стеклообразной пленки, намерзающей на стенки кристаллизатора;

- слоя кристаллической шлаковой пленки, расположенной на стеклообразной пленке;

- жидкого слоя, прилегающего к поверхности заготовки.

При этом в области зеркала металла у поверхности кристаллизатора из ШОС формируется (намерзает) так называемый шлаковый «носик», который во многом и определяет первичную геометрическую форму твердой корочки в области зеркала (рисунок 3.47).

Таким образом, затекание ШОС в зазор между твердой корочкой и поверхностью кристаллизатора, является обязательным условием стабильной работы МНЛЗ. Соответственно, для обеспечения процесса затекания ШОС должна иметь определенную совокупность физико-химических свойств.

Основными свойствами принято считать:

- вязкость жидкой ШОС во всем рабочем диапазоне температур;

- температуру «излома» (температура начала выделения кристаллической фазы);

- температуры размягчения, плавления и растекания ШОС.

Рисунок 3.47 – Продольный разрез шлакового «носика», отобранного из кристаллизатора слябовой МНЛЗ

Рекомендуемая глубина жидкого слоя ШОС для условий разливки со скоростью примерно до 1 м/мин составляет 7-10 мм, а для высокоскоростных МНЛЗ 15-20 мм.

Одним из контролируемых технологических параметров, которые характеризуют работу ШОС в кристаллизаторе, является удельный расход Qs в кг на м2 кристаллизатора, который рекомендуется определять по следующей формуле

Qs = 7,6 Q1 / R,

где Q1 – расход ШОС в кг на тонну стали; R – периметр поперечного сечения кристаллизатора в метрах; 7,6 – плотность стали в т/м3.

Удельный расход ШОС при разливке сортовой заготовки, как правило, колеблется в пределах 0,07-0,15 кг/м2, для блюмов – 0,15-0,30 кг/м2, для круга – 0,20-0,25 кг/м2, для слябов – 0,30-0,60 кг/м2. Повышение удельного расхода смеси объясняется толщиной жидкой пленки шлака между поверхностью заготовки и стенкой кристаллизатора. По разным оценкам оптимальная толщина жидкого слоя смеси между поверхностью заготовки и стенкой кристаллизатора для сортовой заготовки равна 0,04-0,05 мм, для круга – 0,08-0,10 мм, для блюма – 0,08-0,15 мм, а для сляба – 0,15-0,23 мм.

При более тонком слое расплавленной ШОС режим теплоизоляции нарушается, что приводит к пониженному образованию гарнисажа, образованию большого шлакового «носика», возникновению локальных зон захолаживания стали в кристаллизаторе, вторичному окислению стали и т.п.

Избыточное введение ШОС приводит к поглощению части шлака сталью, деформации мениска, науглероживанию металла, неравномерному расплавлению смеси, что способствует провоцированию прорывов, образованию шлаковых поясов и углублению следов качания.

Неравномерная подача смеси в кристаллизатор способствует изменению режима теплоизоляции и неустойчивому процессу образования жидкого шлака, переменному ее составу за счет поглощения неметаллических включений, образованию неоднородного мениска, что приводит к колебаниям свойств ШОС, затекающей в зазор, прилипаниям твердой корочки стали и прорывам заготовки по подвисаниям.

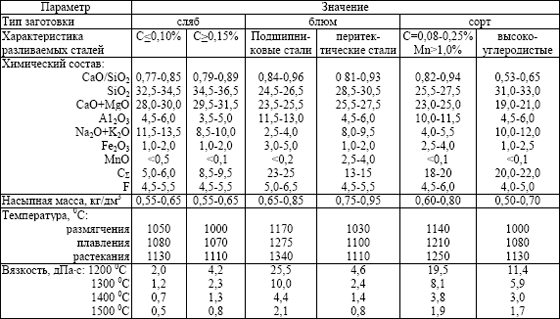

Анализ известных данных показывает, что существует определенный диапазон химического состава ШОС, который обеспечивает необходимые технологические их свойства для разливки слябов, блюмов и сортовых заготовок. На рисунке 3.48 приведена «псевдо» тройная диаграмма, представляющая те шлакообразующие смеси, которые используются для разливки различных марок сталей.

Рисунок 3.48 – Диаграмма для выбора состава ШОС, при разливке различных марок сталей и сечений заготовки

При этом координата «SiO2» включает в себя сумму x(SiO2)+ x(Al2O3); координата «CaO» включает сумму x(CaO) + x(MgO) + x(FeO+MnO), а координата «NaF» включает сумму x(Na2O) + x(F). Как видно из приведенных данных, шлакообразующие смеси имеют достаточно ограниченную область на приведенной диаграмме. Для качественных легированных сталей, например, необходимым условием является поддержание соотношения (CaO)/(SiO2) > или = 1. Для ШОС, используемых при разливке сортовых заготовок на высокоскоростных МНЛЗ для получения необходимых характеристик несколько увеличивают содержание фтора, являющегося сильным разжижителем. Шлакообразующая смесь (ШОС) для кристаллизатора представляет собой мелкодисперсную многокомпонентную (4-6 компонентов) систему, основными составляющими которой являются С, CaO, SiO2, B2O3, Na(K, Li)2O и соединения фтора, которыми могут быть CaF2, NaF и пр. Помимо основных компонентов, в ШОС обычно содержится некоторое количество примесей: Al2O3, MgO, BaO, MnO, Fe2O3 (таблица 3.4).

Таблица 3.4 – Диапазон содержания основных компонентов ШОС

В таблице 3.5 приведены основные исходные материалы, используемые для производства ШОС, и основные компоненты, содержащиеся в них.

Таблица 3.5 – Исходные материалы для производства ШОС и их основные компоненты

Наиболее важными технологическими свойствами ШОС являются вязкость, температура начала выделения кристаллической фазы, температуры затвердевания, размягчения, плавления, растекания и пр. Требуемые технологические и эксплуатационные свойства ШОС достигаются правильным выбором соотношения между компонентами, входящими в конкретную по химическому составу и эксплуатационным свойствам ШОС.

Вязкость ШОС определяют либо расчетным путем (формула П.Рибоуда), либо экспериментально (ротационным или вибрационным методами):

Эта формула справедлива для ШОС, имеющих следующий диапазон химических составов (% масс.): 33 < SiO2 < 56; 0 < Al2O3 < 11; 12 < CaO < 45; 0 < Na2O < 20; 0 < CaF2 < 20. Расхождение результатов расчета вязкости ШОС по вышеприведенной формуле с экспериментальными результатами составляет не более ± 20-25 %.

Результаты экспериментов по измерению вязкости ШОС являются объективным источником для получения информации о температуре начала выделения кристаллической фазы в пленке шлака (температуре кристаллизации шлака, температуре «излома»).

Температура начала выделения кристаллической фазы играет доминирующую роль в работе шлакообразующей смеси в зазоре между слитком и кристаллизатором. Эта температура при данных условиях разливки определяет как глубину затекания жидкого шлака в зазор между слитком и кристаллизатором, так и толщину жидкого слоя ШОС, а, следовательно, условия смазки формирующегося слитка и теплопередачи от слитка к кристаллизатору.

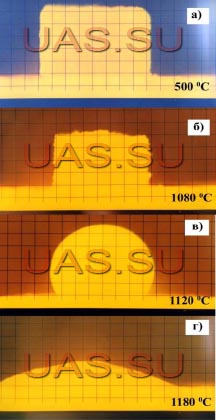

Температуру затвердевания определяют по точке излома на кривой «логарифм динамической вязкости – обратная температура» (рисунок 3.49). Опыт показывает, что не все шлакообразующие смеси имеют излом на указанной кривой (рисунок 3.49 б). В этих смесях при затвердевании не выделяется кристаллическая фаза, то есть такие смеси образуют при затвердевании стекловидную фазу. Этот факт используют при проектировании составов ШОС для различных условий разливки с целью регулирования величины теплового потока от слитка к кристаллизатору (чем выше содержание кристаллической фазы в пленке шлака, тем ниже тепловой поток от слитка к кристаллизатору).

Рисунок 3.49 – Зависимость «логарифм динамической вязкости – обратная температура» для шлаков: а) с точкой излома (кристаллический шлак); б) без точки излома (стекловидный шлак)

Важные эксплуатационные свойства ШОС описываются параметрами интервала плавления, который характеризуется температурами размягчения, плавления и растекания ШОС (рисунок 3.50). От величины этих характеристик зависит толщина слоя жидкого шлака на поверхности жидкой стали в кристаллизаторе МНЛЗ.

Температурой размягчения (рисунок 3.50, б) принято считать температурный интервал, в котором начинается изменение исходной твердой формы образца исследуемого материала (округление краев, коробление, деформация и т.п.).

Температурой плавления (рисунок 3.50, в) называют такое значение температуры, при котором образец принимает геометрическую форму капли или начинает смачивать подложку. Температурой растекания (рисунок 3.50, г) считают такую температуру, при которой капля полностью растекается по подложке.

Рисунок 3.50 – Внешний вид образца ШОС при различных температурах нагрева: а – температура при которой не происходит изменение формы ШОС; б – температура размягчения; в – температура плавления; г – температура растекания

По физическому состоянию ШОС делятся на порошкообразные и гранулированные.

Порошкообразные смеси изготавливаются путем простого измельчения исходных компонентов до определенного размера частиц с последующим их смешением. Производство гранулированных ШОС, помимо измельчения и сплавления исходных материалов, включает в себя операцию гранулирования смеси в специальных устройствах – грануляторах.

По сравнению с порошкообразными шлакообразующими смесями гранулированные имеют ряд технологических преимуществ:

- более однородный химический состав, обеспечивающий гомогенное шлакообразование в кристаллизаторе;

- лучшая сыпучесть (текучесть) ШОС способствует более равномерному распределению гранулята по зеркалу металла в кристаллизаторе;

- возможность автоматической подачи ШОС в кристаллизатор;

- предотвращение пылеобразования при разливке и транспортировке;

- меньшая гигроскопичность, что упрощает условия хранения.

Основные свойства и характеристики ШОС для разливки различных марок сталей и типов заготовки представлены в таблицах 3.6 и 3.7.

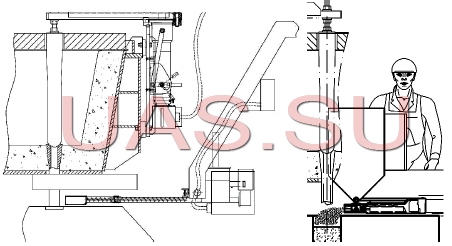

Подача ШОС в кристаллизатор осуществляется либо оператором вручную определенными порциями через некоторые интервалы времени, либо в автоматическом режиме с помощью специальных механизмов или приспособлений. В любом случае поддержание стабильного точного уровня ШОС в кристаллизаторе является важным фактором с точки зрения обеспечения плавной работы МНЛЗ и хорошего качества поверхности заготовок.

Многие металлургические заводы уделяют особое внимание разработке систем автоматической подачи ШОС в кристаллизатор. При этом применение традиционных механических и вибрационных систем для транспортировки и дозирования смеси требует установки дополнительного оборудования в зоне кристаллизатора.

Например, весьма эффективными являются системы автоматической подачи ШОС посредством ее дозирования и транспортировки с помощью шнекового механизма (рисунок 3.51).

Таблица 3.6 – Общая характеристика некоторых шлакообразующих смесей для МНЛЗ

Таблица 3.7 – Примерные свойства ШОС, рекомендуемых для непрерывной разливки слябов

При этом выталкивание ШОС в кристаллизатор осуществляется порционно специальным толкателем (рисунок 3.52).

Такая система предполагает применение как порошкообразной, так и гранулированной ШОС, которая поставляется в мешках массой 1,0-1,5 т. Мешки разгружают в питающий бункер, установленный над подающим шнековым механизмом.

Рисунок 3.51 – Схема установки для автоматической подачи ШОС шнекового типа

Рисунок 3.52 – Приспособление для автоматической подачи ШОС в кристаллизатор

Альтернативным вариантом, получившим распространение в промышленности, является система подачи гранулированной смеси самотеком посредством трубопровода с самоплавящимися питателями. В этом случае питающий бункер устанавливают сверху и сбоку от промковша и ШОС самопроизвольно движется вниз по специальному трубопроводу, попадая в кристаллизатор. Медленная подача осуществляется посредством распределительной трубки, которая подплавляется в области ее контакта с жидкой сталью, образуя зазор для выхода ШОС.

Уровень флюса в кристаллизаторе регулируется автоматически за счет сохранения контакта с ним конца трубки. По мере расходования ШОС, ее уровень на поверхности понижается, и возникает зазор между уровнем флюса и концом трубки для его подачи. При возникновении такой ситуации в системе автоматически начинается подача смеси, продолжающаяся до тех пор, пока снова не возникнет контакт ШОС с концом подающей трубки, после чего подача ШОС автоматически прекращается.

Приведенная система обеспечивает ряд преимуществ по сравнению с обычными механическими системами:

- автоматическая подача ШОС (с саморегулированием) непосредственно в кристаллизатор, причем подача осуществляется по трубкам с малым диаметром (25-30 мм), которые можно расположить удобным образом;

- стабильные условия литья на уровне мениска, что обеспечивает лучший температурный профиль, способствует меньшему захвату ШОС потоком стали и улучшению качества поверхности заготовок;

- меньшее время пребывания оператора в потенциально опасной среде на участке разливки;

- ШОС можно поставлять в больших мешках, что в сравнении с мелкой расфасовкой способствует снижению затрат на упаковку и транспортировку, а также уменьшению потерь материала;

- уменьшается потребность в обслуживающем персонале на МНЛЗ;

- уменьшается удельный расход ШОС;

- уменьшается количество пыли, а при этом улучшается экологическая обстановка на участке разливки;

- обеспечивается большая гибкость при размещении оборудования, причем из одного места можно обеспечить подачу ШОС на несколько ручьев одновременно.

В целом в металлургической практике системы автоматической подачи шлакообразующих смесей будут получать все большее распространение, поскольку они обеспечивают стабилизацию условий литья при условии их совмещения с другими системами автоматизации (например, поддержание уровня контроля металла в кристаллизаторе, предотвращение прорывов и пр.). Тем более что ведущие производители ШОС в Европе и мире полностью освоили производство гранулированных плавленых смесей, которые наиболее удобны в автоматических системах. Кроме того, гранулированные смеси в меньшей степени склонны к комкованию и поглощению влаги из воздуха.

Нельзя также не отметить, что в ведущих странах мира все большее распространение получают шлакообразующие смеси, используемые для начального момента разливки. Такие смеси работают с экзотермическим эффектом, что позволяет быстро сформировать жидкий шлак в кристаллизаторе.

Соответственно, при наличии автоматической системы вывода ручья МНЛЗ на нормальный режим разливки это позволяет существенно уменьшить головную обрезь заготовки. По данным ряда заводов России и Украины длина обрезаемой головной части заготовки при использовании в начальный момент экзотермической смеси сократилась с 2,0-2,5 м до 0,45-0,55 м.