Кислородный конвертер верхнего дутья

В научно-технической литературе процесс получения стали в конвертере с использованием продувки кислородом (кислородный конвертер), который подают сверху при помощи водоохлаждаемой фурмы имеет несколько названий: кислородно-конвертерный процесс – в русскоязычной литературе стран СНГ; LD процесс – от немецкого Linz Dusenverfahren – фурменный процесс в Линце; BOP – от английского Basic Oxygen Process.

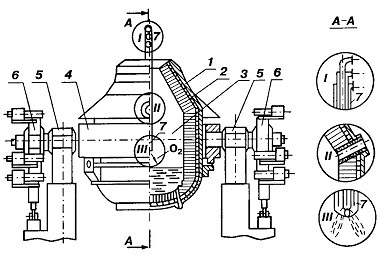

Устройство кислородного конвертера верхнего дутья (LD конвертер, BOF – от английского Basic Oxygen Furnace) показано на рисунке 9.1.

Рисунок 9.1 – Устройство кислородного конвертера верхнего дутья: 1 – корпус; 2 – футеровка; 3 – рабочее пространство конвертера; 4 – опорное кольцо с цапфами и системой крепления в нем корпуса; 5 – опорные узлы и станины; 6 – механизм поворота; 7 – кислородная фурма с системой крепления и перемещения

Типовые конструкции кислородных конвертеров имеют тоннаж 50 т, 100 т, 130 т, 160 т, 200 т, 250 т, 350 т и 400 т.

Корпус кислородного конвертера выполняется сварным из листовой стали толщиной 20 – 110 мм. Он может быть цельным или с отъемным днищем.

В верхней части цилиндрической части корпуса имеется отверстие, предназначенное для слива металла.

Горловина конвертера в большей мере, чем другие его элементы, подвержена воздействию высоких температур. Она может быть повреждена при удалении застывших выплесков металла и в процессе слива шлака. Поэтому верх горловины защищают массивным сварным или литым шлемом.

Расположенная внутри стального корпуса футеровка конвертера образует его рабочее пространство, удельный объем которого равен 0,8 – 1,1 м3/т.

Футеровка кислородного конвертера обычно выполняется из нескольких слоев различных огнеупорных материалов. Для защиты боковой поверхности корпуса конвертера применяют трех- и двухслойные футеровки.

Трехслойная футеровка состоит из арматурного, промежуточного и рабочего слоев.

Арматурный слой предназначен для защиты металлического корпуса конвертера от перегрева и прогара в результате непосредственного воздействия расплава. Его изготавливают из магнезитового, периклазошпинелидного или хромомагнезитового кирпича. Арматурный слой футеровки конвертера обычно эксплуатируется несколько кампаний без замены.

Промежуточный слой изготавливается набивным из огнеупорной массы, аналогичной по составу кирпичу, из которого изготовлен рабочий слой футеровки, толщиной 50 – 100 мм.

Рабочий слой футеровки боковой поверхности корпуса конвертера на отечественных заводах длительное время изготавливали из безобжиговых огнеупоров на смоляной связке (смолодоломитовый кирпич). Однако в настоящее время с целью повышения стойкости футеровки конвертера применяют периклазоуглеродистые огнеупоры. При этом кампания конвертера может достигать 10 и более тыс. плавок.

В настоящее время футеровку боковой поверхности большинства конвертеров выполняют в два слоя – арматурный и рабочий. Отказ от промежуточного слоя был вызван трудоемкостью его изготовления, увеличением длительности ремонта, а также возможностью увеличения толщины рабочего слоя футеровки. В этом случае кладку по толщине рабочего ее слоя ведут из двух кирпичей различной длины.

Футеровку днища конвертера изготавливают в несколько слоев. На металлическую поверхность днища наносят смолодоломитовую массу толщиной 25 – 30 мм. Затем укладывают один ряд шамотного кирпича. На шамотный кирпич кладут несколько рядов магнезитового кирпича. Для кладки рабочего слоя днища обычно используют периклазошпинелидные огнеупоры.

Стойкость футеровки из безобжиговых огнеупоров составляет 400 – 700 плавок, при использовании термообработанных безобжиговых огнеупоров – 800 – 900 плавок. При стойкости футеровки 400 – 900 плавок расход огнеупоров составляет 2 – 5 кг/т стали.

В последние годы показана перспективность использования для изготовления футеровки боковой поверхности корпуса конвертеров периклазоуглеродистых огнеупоров, которые изготавливают из электроплавленных чистых (MgO > 96%) магнезитовых порошков. К ним добавляют чешуйчатый графит высокой чистоты, а в ряде случаев и антиокислительные металлические порошки (Al, Mg или Si). Из полученной массы на связке из фенолформальдегидной смолы прессуют кирпичи под давлением более 1000 т. По окончанию кладки периклазоуглеродистую футеровку сушат в течение 24 часов и вводят конвертер в работу.

Фурма кислородного конвертера верхнего дутья (кислородная фурма конвертера) выполнена из концентрических стальных труб (рисунок 9.2). По центральной трубе осуществляется подача кислорода, а в зазоре между трубами циркулирует охлаждающая вода. Нижний участок фурмы (головка), который испытывает максимальные тепловые нагрузки, обычно изготавливают из меди, обладающей высокой теплопроводностью. В настоящее время кислородные конвертеры, как правило, оборудованы многосопловыми фурмами, выходные отверстия которых имеют форму сопла Лаваля.

Рисунок 9.2 – Головка четырехсопловой кислородной фурмы: 1 – 3 – стальные трубы; 4 – сопловой коллектор; 5 – сопло; 6 – распределитель воды; 7 – торец головки фурмы