Схема процесса и типы МНЛЗ (устройство МНЛЗ)

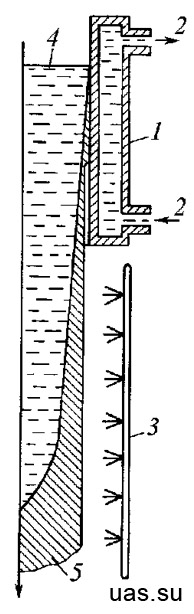

Сущность непрерывного способа разливки заключается в том, что жидкую сталь заливают в водоохлаждаемую изложницу без дна – кристаллизатор, из нижней части которой вытягивается затвердевший по периферии слиток с жидкой сердцевиной. После выхода из кристаллизатора слиток попадает в зону вторичного охлаждения, где полностью затвердевает, после чего его режут на куски мерной длины (рисунок 20.1).

Рисунок 20.1 – Схема затвердевания непрерывного слитка: 1 – кристаллизатор (первичное охлаждение); 2 – подвод и отвод воды для охлаждения кристаллизатора; 3 – система вторичного охлаждения (форсунки для подачи воды на поверхность слитка); 4 – уровень жидкого металла в кристаллизаторе; 5 – закристаллизовавшаяся часть слитка

Схема процесса и типы МНЛЗ

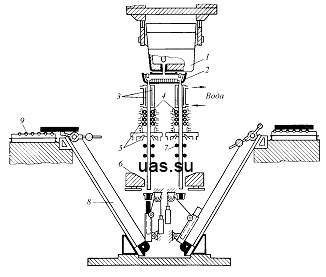

Схема процесса непрерывного литья заготовок на МНЛЗ вертикального типа показана на рисунке 20.2.

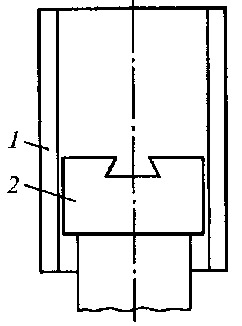

Процесс непрерывной разливки осуществляется следующим образом. Из сталеразливочного ковша металл поступает в промежуточный ковш, предварительно разогретый до 1100 – 1200оС. Из промежуточного ковша сталь поступает в полость кристаллизатора, куда предварительно введена затравка, поперечное сечение которой равно сечению отливаемого слитка (рисунок 20.3).

Верхний конец затравки образует дно кристаллизатора и имеет устройство для сцепления его со слитком («ласточкин хвост»), а нижний находится между роликами тянущей клети. Когда столб металла над затравкой достигает высоты 300 – 400 мм, включают механизм вытягивания заготовки. Одновременно уровень металла доводят до 100 – 120 мм ниже верхней кромки кристаллизатора. При контакте жидкой стали с холодной поверхностью затравки и кристаллизатора на нижней и боковой поверхности слитка образуется затвердевшая корка.

Рисунок 20.2 – Схема непрерывной разливки стали на вертикальной МНЛЗ: 1 – сталеразливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор; 4 – опорные ролики или брусья; 5 – форсунки; 6 – устройство газокислородной резки; 7 – тянущая клеть; 8 – подъемник; 9 – рольганг

Рисунок 20.3 – Затравка: 1 – кристаллизатор; 2 – головка затравки

Из кристаллизатора слиток с еще жидкой сердцевиной поступает в зону вторичного охлаждения, состоящую из опорных брусьев или роликов и группы форсунок, подающих воду на поверхность заготовки. Ролики зоны вторичного охлаждения предохраняют слиток от вспучивания корки по широким граням, которое может происходить вследствие высокого ферростатического давления столба жидкой стали. В результате интенсивного охлаждения толщина твердой корки слитка быстро увеличивается. Интенсивность охлаждения и скорость вытягивания слитка подбирают такими, чтобы сердцевина его затвердевала раньше, чем слиток достигнет роликов тянущей клети.

Затвердевший слиток с помощью устройств газокислородной или механической резки разрезают на заготовки необходимой длины. При этом во время резки резак автоматически перемещается вниз вместе с отливаемым слитком, а после окончания резки возвращается в исходное положение. Заготовка поступает в корзину кантователя и подается на подъемник. После подъема заготовка по рольгангу выходит из машины и отправляется в прокатный цех.

На первом этапе промышленного использования МНЛЗ применяли, в основном, установки вертикального типа. При получения на таких установках заготовок относительно большой толщины зона полного затвердевания и соответственно участок резки заготовки находятся на большом удалении от кристаллизатора. В результате этого установка должна быть очень высокой (> 40 м) и на такую же высоту необходимо поднимать ковш со сталью. При размещении ковша на небольшой высоте над уровнем пола цеха установку необходимо располагать в глубоких колодцах, а полученные заготовки поднимать наверх.

Как правило, для уменьшения высоты здания и упрощения системы подачи сталеразливочных ковшей к месту разливки МНЛЗ вертикального типа располагали на небольшой высоте над уровнем пола цеха, а основное оборудование размещали в глубоком железобетонном колодце. Помимо увеличения стоимости строительства это приводило к необходимости применения сложных систем выдачи заготовок из колодца, создавало серьезные трудности в случае прорыва корки слитка и при аварийной разливке и др.

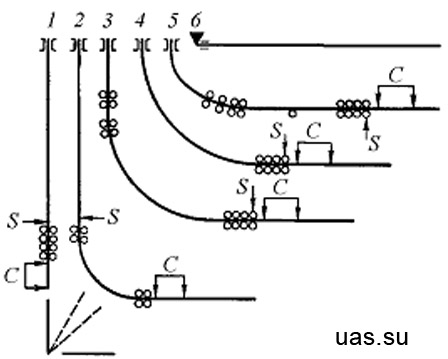

Стремление уменьшить высоту МНЛЗ привело к созданию установок с изгибом отливаемой заготовки, радиального, а затем криволинейного и горизонтального типов (рисунок 20.4).

Рисунок 20.4 – Принципиальные схемы МНЛЗ: 1 – вертикального типа; 2 – вертикального типа с изгибом заготовки; 3 – с вертикальным кристаллизатором, короткой вертикальной частью и последующим изгибом заготовки по определенному радиусу; 4 – радиального типа; 5 – с изогнутым кристаллизатором и возрастающим радиусом изгиба заготовки (криволинейного типа); 6 – горизонтального типа; C – зона порезки заготовки; S - конец затвердевания

Использование МНЛЗ радиального и криволинейного типов, у которых не полностью затвердевшая заготовка выходит на горизонтальный участок, позволяет значительно повысить скорость разливки при отливке заготовок большого сечения, так как участок резки заготовки на мерные длины может быть расположен на большом расстоянии от кристаллизатора (30 – 40 м и более).