Вакуумная дегазация стали

Широко используемые промышленностью способы вакуумной дегазации стали можно разделить на три основные группы:

- вакуумирование в ковше (в вакуумной камере, в вакуумном ковше);

- вакуумирование порций металла (порционное и циркуляционное вакуумирование);

- вакуумирование при технологических переливах (при переливе из ковша в ковш, при разливке в изложницы, на выпуске из сталеплавильного агрегата, при переливе из сталеразливочного ковша в промежуточный ковш МНЛЗ и др.).

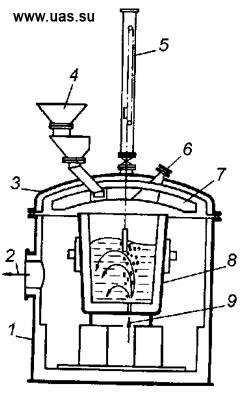

Схема процесса вакуумной обработки стали в ковше представлена на рисунке 18.17

Рисунок 18.17 – Схема процесса вакуумной обработки стали в ковше: 1 – вакуумная камера; 2 – вакуумпровод к вакуумным насосам; 3 – крышка вакуумной камеры; 4 – бункер для ввода раскислителей и легирующих; 5 – устройство для отбора проб металла и замера температуры; 6 – гляделка; 7 – защитный экран; 8 – сталеразливочный ковш; 9 – подача аргона

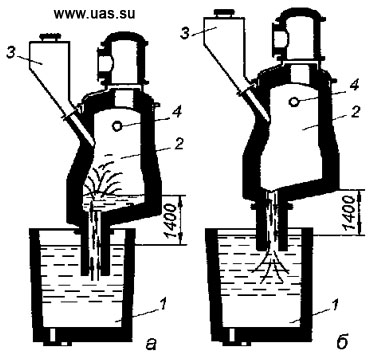

На рисунке 18.18 приведена схема процесса порционного вакуумирования стали (DH процесс – от названия фирмы «Dortmund-Horder Huttennunion», ФРГ).

Рисунок 18.18 – Схема процесса порционного вакуумирования стали: а – камера в нижнем положении; б – камера в верхнем положении; 1 – ковш; 2 – вакуумная камера; 3 – бункер для ввода раскислителей и легирующих; 4 – графитовый электрод для нагрева футеровки камеры

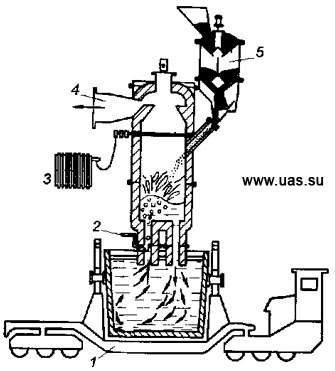

Схема процесса циркуляционного вакуумирования стали (RH процесс – от названий фирм «Ruhrstahl AG» и «Heraeus», ФРГ) показана на рисунке 18.19.

Рисунок 18.19 – Схема процесса циркуляционного вакуумирования стали: 1 – тележка; 2 – подача транспортирующего газа; 3 – трансформатор; 4 – вакуумпровод к вакуумным насосам; 5 – бункер для раскислителей и легирующих

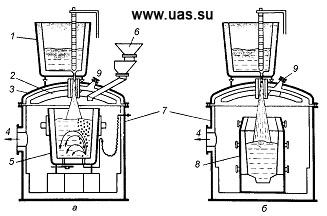

Схема процесса вакуумной обработки стали при технологических переливах приведена на рисунке 18.20.

Рисунок 18.20 – Схема процесса вакуумирования стали при переливе: а – из ковша в ковш; б – при отливке слитков; 1 – первый сталеразливочный ковш; 2 – защитный экран; 3 – крышка вакуумной камеры; 4 – вакуумпровод к вакуумным насосам; 5 – второй сталеразливочный ковш; 6 – бункер для раскислителей и легирующих; 7 – вакуумная камера; 8 – изложница; 9 - гляделка

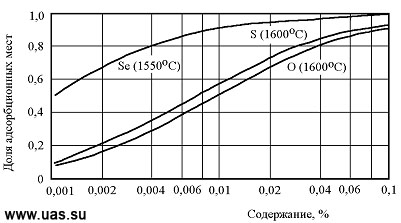

Технология вакуумной дегазации стали должна учитывать возможное влияние на результаты обработки поверхностно-активных примесей металла (ПАВ). Высокой поверхностной активностью в расплавах железа обладают кислород, сера и ряд других примесей. В качестве примера на рисунке 18.21 показаны результаты оценки доли адсорбционных мест, которые занимают на межфазной поверхности атомы серы, кислорода и селена при различной концентрации их в расплаве.

Рисунок 18.21 – Зависимость доли адсорбционных мест, занятых ПАВ на поверхности раздела фаз, от концентрации примесей в металле

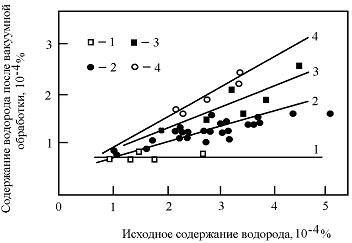

Установлено, что присутствие в расплаве ПАВ не оказывает сильного влияния на скорость удаления из металла водорода. В этих условиях повышение скорости дегазации может быть достигнуто, в первую очередь, путем увеличения площади поверхности границы раздела металл-газ. По этой причине, когда главной задачей обработки является удаление из металла водорода, целесообразно вакуумировать слабо раскисленный металл. При этом в результате протекания реакции вакуумно-углеродного раскисления в стали образуется большое количество пузырей оксида углерода и поверхность раздела фаз резко увеличивается. Примером могут служить показанные на рисунке 18.22 результаты обработки стали различной степени окисленности в камере порционного вакуумирования. Из рисунка видно, что эффективность удаления водорода увеличивается, когда направляемая на вакуумирование сталь не обрабатывается сильными раскислителями и характеризуется более высоким содержанием растворенного в металле кислорода.

В промышленных условиях при вакуумировании слабо раскисленного металла удаление водорода протекает достаточно эффективно. Степень дегазации стали при этом обычно составляет 50 – 80%.

При обработке расплавов промышленной чистоты эффективность удаления азота значительно меньше, чем водорода. Степень дегазации стали обычно не превышает 15 – 30%. При этом анализ влияния состава металла на результаты обработки дает основания предполагать, что уменьшение эффективности дегазации связано с наличием в расплаве ПАВ.

Рисунок 18.22 – Зависимость эффективности удаления водорода при порционном вакуумировании от химического состава стали, %: 1 – 0,1 C, 0,2 – Si, 0,5 Mn; 2 – 0,7 C, 0,25 Si, 1,0 Mn; 3 – 0,25 C, 1,3 Si, 0,5 Mn; 4 – 0,7 C, 0,25 Si, 1,0 Mn, 0,01 – 0,02 Al

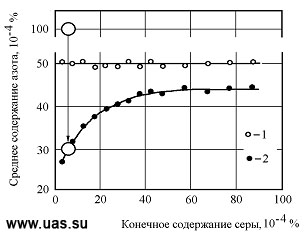

Подтверждением этому могут служить результаты исследования дегазации стали, выплавленной в 220-т кислородном конвертере. В ходе исследования содержание серы в металле перед выпуском плавки составляло в среднем 0,019%. Во время выпуска сталь обрабатывали в ковше кремнием, алюминием и твердой шлакообразующей смесью. В результате этого содержание серы в стали понижалось до 0,013%. После выпуска ковш транспортировали к вакуумной камере, где проводили вакуумирование с одновременной продувкой расплава аргоном. Во время вакуумной обработки имела место дополнительная десульфурация металла ковшевым шлаком. Результаты проведенного исследования показаны на рисунке 18.23 в виде зависимости между концентрациями азота и серы в стали по окончанию обработки.

Рисунок 18.23 – Влияние остаточного содержания серы в стали на эффективность удаления азота при вакуумировании: 1 – до вакуумирования; 2 – после обработки

Из приведенных данных видно, что эффективность дегазации стали существенно увеличивалась, когда остаточное содержание серы в металле было получено менее 0,004%. В одном из опытов исходное содержание азота в стали было повышено до 0,01% присадкой азотированных ферросплавов. Однако, в условиях глубокой десульфурации металла это не вызвало увеличения концентрации азота в стали после вакуумирования.

Таким образом, если главной задачей вакуумирования является удаление из металла азота, следует стремиться к получению в расплаве минимального содержания ПАВ. С этой целью сталь перед вакуумированием должна быть глубоко раскислена. Желательно также наличие в металле минимально возможного количества серы. Для обеспечения большой площади поверхности раздела взаимодействующих фаз вакуумную обработку целесообразно совмещать с продувкой стали инертным газом.