Конструкция сталеразливочного ковша

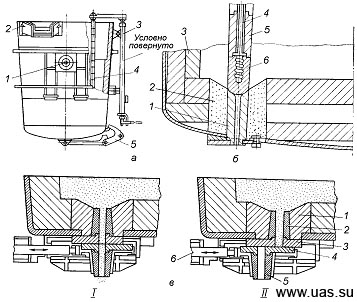

Сталеразливочный ковш (рисунок 17.1а) предназначен для приема металла и части шлака, выдержки металла и его разливки.

Рисунок 17.1 – Сталеразливочный ковш: а – общий вид (1 – цапфа; 2 – носок для слива шлака; 3 – стопорный механизм; 4 – стопор; 5 – скоба для кантования ковша); б – установка стопора и стакана в ковше (1 – стакан; 2 – гнездовой кирпич; 3 – кладка ковша; 4 – стержень стопора; 5 – катушка; 6 – пробка); в – шиберный затвор в открытом (I) и закрытом (II) положениях (1 – гнездовой кирпич; 2 – разливочный стакан; 3 – неподвижная плита; 4 – подвижная плита; 5 – стакан коллектор; 6 – шток гидроцилиндра)

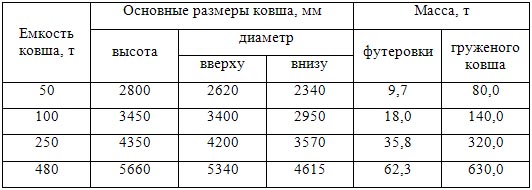

Номинальная вместимость сталеразливочных ковшей составляет от 0,5 до 500 т. Основные размеры ковшей различной емкости приведены в таблице 17.1.

Таблица 17.1 – Основные размеры сталеразливочных ковшей

Ковш состоит из сварного кожуха, изготовленного из стальных листов толщиной 16 – 40 мм и имеющего форму усеченного конуса с расширением кверху. Днище ковша может быть плоским или иметь сферическую форму (в ковшах большого объема). Оно изготавливается из более толстых листов и имеет приспособления для кантования.

Кожух ковша имеет ребра жесткости, стальной пояс, снабженный двумя цапфами, за которые ковш может быть поднят при помощи траверсы сталеразливочного крана, и кронштейнами для установки на стенд. Во избежание опрокидывания оси цапф должны быть расположены выше центра тяжести ковша, наполненного металлом и шлаком.

В верхней части кожуха приваривают кольцо жесткости и предусматривают (если это необходимо) отверстия для шлакового носка и для крепления его на корпусе. Уровень пода носка расположен на 100 – 150 мм ниже верхнего края ковша.

В днище ковша имеются отверстия для разливочных стаканов. На днище имеются постановочные фланцы для крепления шиберных затворов и устройств для продувки металла аргоном.

Для футеровки сталеразливочных ковшей широко используют шамотный кирпич, а также набивные или наливные кислые огнеупорные массы. При разливке стали ответственного назначения для футеровки сталеразливочных ковшей используют высокоглиноземистый, магнезитовый, доломитовый кирпич и др. В футеровке днища ковша устанавливают гнездовой кирпич, в который вставляют разливочный стакан. Наиболее широкое распространение получили разливочные стаканы из магнезита. Диаметр канала сталеразливочного стакана изменяется от 35 до 80 мм, а для скоростной разливки – 100 – 120 мм. Вновь отфутерованный или отремонтированный ковш сушат и разогревают до 700 – 800оС.

Стойкость кислой футеровки сталеразливочных ковшей составляет 7 – 15 плавок. Промежуточные ремонты футеровки торкретированием позволяют увеличить ее стойкость на 30 – 50%.

Длительное время отверстия сталеразливочных стаканов перекрывали с использованием стопора – стального стержня диаметром около 50 мм, который защищали от воздействия жидкого металла шамотными катушками диаметром 185 – 220 мм и пробкой (рисунок 17.1б). Главными недостатками стопорного устройства были высокий расход огнеупоров, большой объем работ по подготовке стопоров и частые аварии при разливке (приваривание и отрыв пробки, деформация и переедание стопора и др.).

В последние годы металлургические предприятия перешли к использованию сталеразливочных ковшей, оборудованных шиберными затворами (рисунок 17.1в). Плиты шиберного затвора из корунда или периклаза позволяют разливать от одной до трех плавок.